立式圆筒形钢储罐整体热处理质量控制及分析

2018-03-21孙爱萍鑫乔新泉胡秋英

孙爱萍 潘 鑫乔新泉胡秋英

1河北化工医药职业技术学院 河北石家庄 050026;2中国化学工程第十四建设有限公司 江苏南京 210044

1 概述

为了消除储罐在焊接过程中产生的应力,稳定储罐几何尺寸,提高金属的韧性和抗应力能力,同时防止延迟裂纹产生,改善储罐使用性能,国内对壁厚大于34mm的各种材质的储罐都进行热处理。

某药业罐区项目施工中的30%氰化钠储罐,由于储罐介质为高危介质,为储罐使用安全考虑,需消除焊接应力,设计要求整体热处理。储罐容积200 m3,公称直径6000mm,高7800mm,主体材质Q345R,壁厚10mm,设计压力3000Pa。《立式圆筒形钢制焊接储罐施工规范》GB50128-2014、《石油天然气建设工程施工质量验收规范储罐工程》SY4202-2016及《立式圆筒形钢制焊接油罐设计规范》GB50341-2014等标准规范均无相应要求。经咨询及研讨,参照NB/T47015-2011《压力容器焊接规程》,进行储罐整体热处理。

2 热处理工艺及选择

2.1 热处理工艺及温度

施工现场储罐整体热处理主要采用内燃法和电加热法。若采用燃油内燃法,为防止喷嘴位置罐壁过热及积油燃烧会导致罐底过热,需在罐内安装挡油盘,罐底采取防止积油措施。同时,氰化钠储罐设计压力为3000Pa,燃烧器鼓风机压力为3200Pa,燃烧后储罐内压大于设计压力,为施工安全考虑,选择电加热法进行整体热处理。

由于罐壁较薄,温度越高,其许用应力越小,其罐壁支耳和罐底支撑越不稳定,同时考虑到罐基础的原因,采用降温热处理,热处理温度570℃,最低保温时间为24min,降温允许值为30℃、55℃、80℃、110℃共四挡,降低温度后最短保温时间分别为2h、4h、10h、20h。

2.2 保温层结构

热处理过程中保证外表面温度不超过60℃,使用硅酸铝棉保温材料,保温层厚度80mm,为保证整个罐体不出现漏缝,罐壁采用55%搭接安装方式,前后块硅酸铝棉压盖处不小于55%。

罐底位置垫棉采用交错法,用铁丝将数块棉连接起来拉长向上包起,整个底板包完一层后,将第二层面与第一层面90°方向位置穿入向上包起,罐底保温层平均厚度120mm。在保温棉安装过程中连同热电偶同时安装,相邻热电偶之间距离不大于4.5m。

为防止储罐将保温棉压实,影响保温效果导致储罐基础沥青砂融化,同时也防止储罐在热处理过程中罐壁支耳处受热产生变形,保温层铺设时将罐底辅助支撑点的钢板临时取出,待保温棉包覆后再放置于保温棉下面,整体热处理时将储罐落下压在支撑垫板上。

2.3 加热板布置

保温棉、热电偶安装完成后进行电加热板安装。在罐内搭设脚手架,脚手架高度5850mm,约为储罐高度的3/4。电加热板横向安放在脚手架上,分为4圈,每圈6块均布,电加热板与罐壁间距不小于400mm,为防止储罐局部过热,严禁将电加热板贴在罐壁上。安装时中间两圈微内收,上下两圈略外扩,摆放方式以保证罐壁不出现局部过热,同时保障罐底大角缝与罐顶包边角钢部位充分受热,电加热板的进出线使用铜线,并穿陶瓷管以绝缘。

电热板安装调试完成后封闭上人孔,先预加热,检查是否存在接触不良及漏电现象,加热至50~80℃,检查脚手架是否稳固、储罐是否有异响、热电偶及记录仪是否正常,加热至100℃检查储罐是否出现热变形以及各个热电偶位置的温差情况。有问题及时排除后,进入正式热处理程序,在热处理过程中随时检查储罐状况。

3 质量控制技术难点分析及措施

3.1 质量控制技术难点分析

氰化钠储罐罐壁薄,罐底、罐壁及罐顶壁板均仅为10mm,罐顶及罐底焊接为搭接,储罐基础为沥青砂结构。其质量控制技术难点主要如下:

(1)储罐基础为沥青砂结构,温度超过80℃时会对基础造成损坏。

(2)罐底搭接角焊缝在提升及受热膨胀时可能将焊缝撕裂。

(3)罐顶搭接角焊缝在热处理恒温过程中罐顶人孔由于重力作用可能将罐顶压塌。

(4)由于罐壁刚度较小,在整体顶升及热处理过程中支耳处易引起塑性变形。

3.2 技术措施

针对以上质量控制难点,现场采用技术措施如下:

(1)对于沥青砂结构基础,操作时用千斤顶将储罐顶升10~20cm,在罐底铺两层保温棉,采隔热措施将储罐与基础分离,热处理时控制储罐保温棉外侧温度不高于60℃。

(2)罐底的搭接焊缝在顶升前采取防变形措施,在底板焊缝位置加焊立筋,立筋要跨焊缝布置,焊缝两侧不少于200mm,整块底板中间位置加焊筋板,热处理后将筋板打磨下来,注意点焊时不得伤及母材,需采用相匹配的焊条,拆除时严禁敲击以防撕裂母材。

(3)罐顶焊缝位置也采用立筋加强的方法,在径向和纬向两个方向加焊立筋。若现场具备条件,也可用钢筋或圆钢在人孔处制作一个加强吊杆或用手拉葫芦加强。

(4)顶升时在罐底与罐基础之间加塞钢板防止储罐倾倒,每顶升20mm塞进相近厚度的钢板,每个支腿位置至少安放一组,在顶升过程中注意监测储罐的垂直度,其倾斜度不得超过1度,同时保持千斤顶垂直顶升,防止倾斜时产生水平方向的力矩,使千斤顶失稳。

4 关键工序分析计算

4.1 支腿分析计算

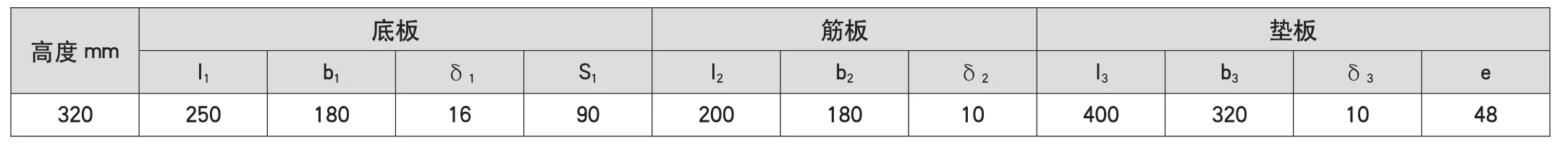

支腿选型为尽量靠近筒体,减少筒体壁板所受弯矩,减少变形量,选用A型短臂带垫板式支耳,材质采用罐壁板相同的材质Q345R。

支腿计算参照JBT 4712.3-2007《容器支座》第3部分耳式支座。因其标准适用范围为不大于4m的圆筒形容器,现场实际适用时应参照计算取相应的安全系数,其支腿规格见尺寸表1。

4.2 电功率计算

现场使用的电加热板单块功率为10KW/h,供电电压为220V,升温要求为55℃~120℃,钢材比热容C钢=0.46×103J/(kg·℃),空气比热容 C气=1030J /(kg·℃) ,空气密度ρ=1.293g/L,玻璃布比热容C棉=1060J /(kg·℃),辐射系数K=0.94(参考玻璃抛光平面辐射系数)。储罐外表面积为208m2。热辐射损失为简化计算,取储罐保温棉外表面温度为60℃,环境温度为20℃。

表1 支腿规格尺寸表

由于采用电加热进行热处理,在热处理过程中主要热损失为保温绝热层热损失,能量输入计算到恒温完毕,储罐升温所需热量、罐内空气升温所需热量、保温棉升温热量之和即为所需热量。

储罐升温所需热量Q1:

式中:m1为储罐质量,T为热处理恒温温度;

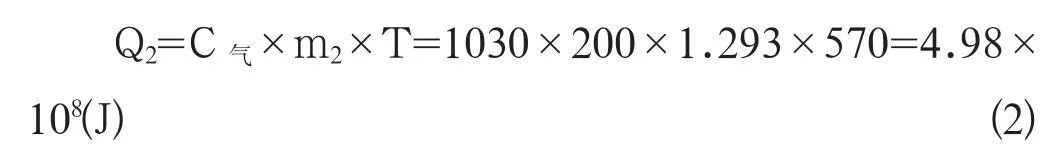

罐内空气升温所需热量Q2:

式中: 空气质量 m2=V×ρ=200×1.293kg/m3=258.6Kg;

保温棉计算时由于棉内有温度梯度,内部保温以空气为主,保温棉体积为储罐体积的9.2%,取值10%,保温棉升温需能量Q3:

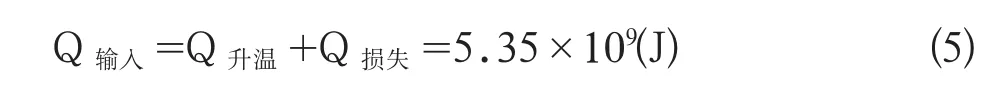

考虑到热损失、硅酸铝制品导热系数、绝热层放热系数、保温棉厚度、热处理内部温度、外表面积等因素,得:Q损失=111.062KW

每块加热板10KW,共计24块,总功率240KW,恒温时开到总功率的46.28%,升温时升温速率≥55℃/h,为保证热处理安全,综合考虑取60~120℃/h,所有升温过程中热损失为:

经过9.2小时的升温,储罐由常温升到570℃,总输入能量为:

则升温时平均功率N为161.5KW,取系数1.25,实际需求功率U为:

4.3 电缆选择计算

现场进线分为两路,每路线路提供功率P=100KW,操作电压为220V,三相电缆每相约152A,现场临时电缆敷设方式是埋地敷设,系数取1.43,电缆选择参照电流为:

则选择电缆为95平米以上铝芯电缆或70平米以上铜芯电缆。

5 结语

总结该项目的立式储罐热处理工作,选用在罐内均匀布置电加热板,利用电热能量转换后产生的热辐射加热罐体的整体电加热法,使储罐整体加热均匀稳定、无燃烧废气、干净清洁。操作过程中严格按照方案执行,整个热处理过程无异常情况,各个测温点正常,曲线平滑无波动,取得了良好效果。