大功率激光器温度控制系统设计

2018-03-21李曼,庞博,金雁

李 曼,庞 博,金 雁

(北京航空制造工程研究所,北京 100024)

0 引言

传统的大功率固体激光器具有输出能量大、峰值功率高的特点,被广泛应用于工业、国防军事领域[1]。大功率固体激光器的泵浦源由泵浦灯、晶体和激光腔组成[2],由于泵浦灯发射的光谱只有一小部分被晶体棒所吸收并转换成激光能量[3],大部分注入电功率转换成热能,聚集在激光腔内,大量的热导致激光晶体产生热透镜[4],使激光光束质量变差,影响激光器的性能,过大的热应力导致激光晶体炸裂[5]。发热导致晶体产生的热应力、热透镜效应,统称为激光晶体的热效应[6]。激光器的峰值功率越高,热效应越严重[7]。因此,如何消除多余废热,解决冷却问题是研制大功率固体激光器的关键技术之一[8]。

对于峰值功率较高的大功率固体激光器,通常采用的冷却方式有:循环风冷散热、循环液冷散热和制冷循环系统[9]。制冷循环系统能对冷却液温度控制和调节,可将有限空间内大热量及时散失掉[10],其优点是噪音小、冷却效果好,此冷却方式在大功率固体激光器中得到了广泛应用[11]。本文为制冷循环系统冷却液提供一套高效的温度控制系统。冷却液采用去离子水和乙二醇的混合液,具有高导热率、温度分布均匀、高稳定性等特点[12]。冷却液在压力的作用下分别流经泵浦灯和激光晶体的侧面,可有效消散热量,提高光束质量和激光器性能[13]。

1 工作原理

冷却系统由2个环路组成:一是制冷机外部环路,制冷剂是氟利昂;二是内部环路,制冷剂是水和乙二醇的混合液。内部环路与激光器相连,构成水冷系统。外部环路是整个系统的冷却设备,吸收内部环路的热量,全部热量均由它带走。内部环路由热交换器、水泵、水箱、PT100、水流开关、液位开关、电磁阀、泵浦源和温度控制单元组成。温度控制单元由温度采集、控制、温度显示、保护电路、键盘、水流指示灯和液位指示灯组成,负责对泵浦源冷却。系统框图如图1所示。

图1 系统组成

系统通过键盘设置激光器工作温度,水泵将内部水箱的水抽出流经泵浦源,水温升高,经稳定性和线性度较好的铂电阻PT100和XTR105自带传感器激励源和内置线性化电路的变送器把电阻值转换成电流再转换成电压值,送入温度控制单元进行数据处理,获得当前冷却液的温度,通过设置温度与实际温度的比较,控制电磁阀通断,从而使外部环路的冷却液流经热交换器将内部环路的冷却液的温度带走,如此循环不断地带走激光器产生的热量,实现温度控制。同时温度控系统将采集到的温度通过数码管进行实时显示,通过保护电路对水流、液位的状态进行检测,如果工作正常,输出相应的状态信号,如其中有一路故障,则输出故障信号,对激光器进行保护。

1.1 温度采集及控制

铂电阻PT100具有精度高、稳定性好、抗干扰能力强等优点[14],故内部环路冷却液的测温元件采用铂电阻PT100。同时铂电阻温度特性是非线性的,这一特性会影响测温精度[15],因此本设计中采用XTR105温度变送器,有效地克服了这一难题。

XTR105是美国BB(BURR-BROWN)公司生产的自带传感器激励源和内置线性化电路的变送器芯片,直接与铂电阻相连构成温度传感器/变送器电路。温度采集原理图如图2所示。

图2 温度采集原理

XTR105用2个匹配的0.8 mA电流源对PT100进行激励,R3为调零电阻。通过调零电阻,可测出PT100和R3之间的电位差。R3值为PT100的下限温度值。RCM向XTR105提供一个共模电压,RCM两端并联电容C1,可减小噪声。电阻RG可根据设计的测温范围而设定,它决定着放大器的放大倍数。整个装置的电压、电流传递函数为:

(1)

式中,VLIN-1为pin2和pin13两端的输入电压;RG为pin3和pin4两端电阻。由式(1)可知,系统可实现4~20 mA的电流变送。

系统实现温度采集范围为0~40 ℃,PT100对应的阻值为100~115 Ω。铂电阻PT100的阻值随温度变化量经XTR105转换成电流的变化量,变化的电流值通过采样电阻R29将电流值转换成电压值,经过放大电路对电压信号进行放大[16],将放大的电压信号送入内部集成8路10位精度A/D转换通道的PIC16F877 单片机进行数据处理,将电压值转换成对应的温度值,完成温度采集。控制单元选用单片机PIC16F877A作为核心部件能够让电路设计更为简洁,提高电路的安全性和可靠性[17]。

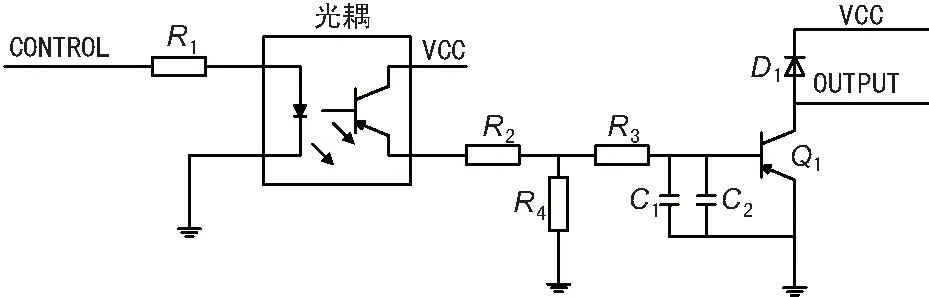

控制单元通过单片机PIC16F877对数据处理,将采集的温度值与设置温度进行比较,来控制电磁阀通断,从而实现对冷却液温度的控制。由于单片机的I/O接口的驱动电流为25 mA[18],不能直接驱动电磁阀,光电耦合器在本电路中实现电平转换驱动MOS管Q1,Q1驱动电磁阀的通断。同时完成了信号的传递,又实现了信号电路与接收电路之间的隔离,割断了噪声的传递[19]。电磁阀控制原理图如图3所示。

图3 电磁阀控制原理

电磁阀状态变化示意图如图4所示。当采集的温度高于设置温度(T)+2 ℃时,单片机I/O输出高电平,电磁阀打开,外部环路水箱冷却液流入热交换器;当采集的温度低于设置温度(T)时,单片机I/O输出低电平,电磁阀断开,外部环路水箱冷却液断开。同时可避免电磁阀的频繁通断,有效地保护电磁阀的寿命。

1.2 温度显示电路

温度显示原理图如图5所示。采用单片机的SPI串行接口与LED驱动器芯片MC14489的SPI串行接口直接连接,MC14489通过SDO(串行数据输出)、SCK(串行时钟输出)管脚与PIC连接,用软件的方法实现串行数据的输入和输出。接收到数据后,进行译码、扫描输出和驱动显示数码管显示。

MC14489是MOTOROLA公司产的串行接口LED译码/驱动芯片,芯片内部集成了数据接收/译码/扫描输出/驱动显示所需的全部电路,具有接口简单,经济实用的特点。不需要外接驱动三极管就可直接驱动5位LED数码管[20]。在本设计中驱动4位,显示分辨率为0.1 ℃。

图5 温度显示原理

1.3 保护电路

该系统还具备水流、液位监测报警功能,可有效保护大功率激光器关键部件,保护电路原理图如图6所示。保护电路通过继电器K1、K2的两组开关量,对水流开关和液位开关进行检测[21]。通过SL1、SL2和SL3、SL4与水流开关和液位开关连接,当水流和液位正常时,继电器吸合,同时继电器的2组开关也吸合,一组开关量与单片机的I/O连接,当单片机检测到高电平时,工作正常,同时点亮人机界面的水流和液位指示灯;当检测到低电平时,输出故障,熄灭水流和液位指示灯,输出报警故障。另外一组开关量通过K1,K2串联连接输出CD1,CD2,送到激光器的控制单元进行检测,正常工作时CD1,CD2时为常闭状态,水流开关和液位开关只要有一个出现故障,输出状态为常开,此时激光器控制单元停止激光发射,从而对激光器起到保护作用。

图6 保护电路原理

2 软件设计

系统的软件部分主要由主程序和温度采集程序组成。

主程序主要完成的功能为数据采集与处理,通过开关信号控制电磁阀的通断,以及读取温度实现温度显示。根据大功率激光器泵浦源的工作特性,泵浦源的最佳工作温度为20~22 ℃,通过这种控制方式将内部环路冷却液的温度控制在20±2 ℃。主程序流程图如图7所示。

图7 主程序流程

由铂电阻PT100测温后,经过数据处理后得到的是直流电压值,将直流电压送入单片机PIC的A/D转换器,为了提高数据采集的精度,本程序循环采集100个数据,取平均值,计算出温度值,将当前温度与设置温度比较后,实现温度显示,通过运用此算法,可提高温度控制精度。温度采集流程图如图8所示。

图8 温度采集流程

3 测试结果分析

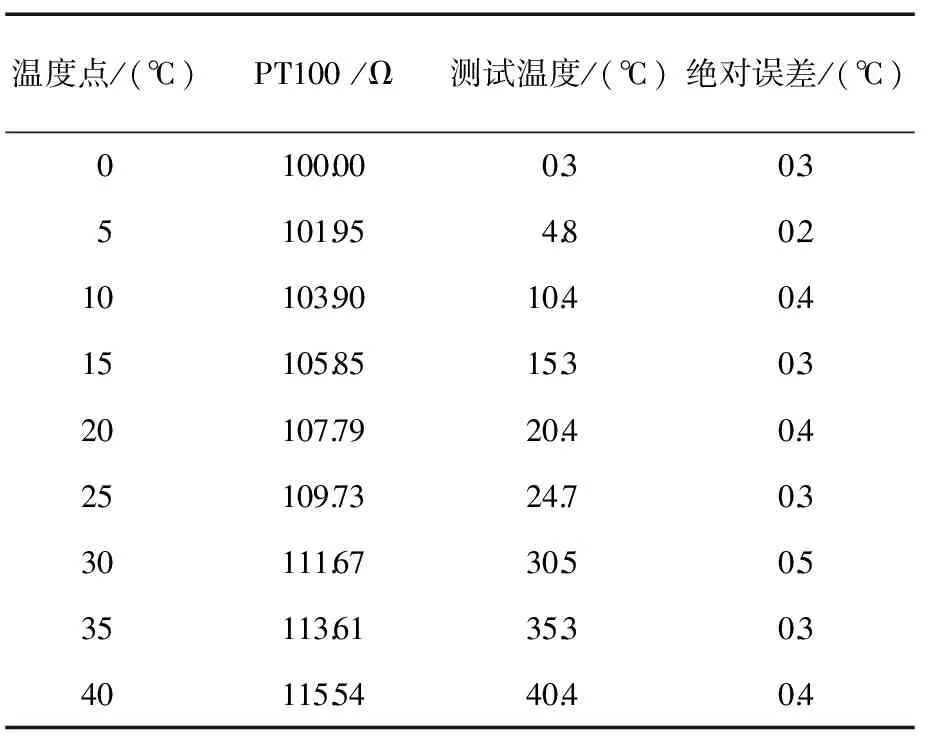

3.1 控制精度测试

在0~40 ℃有效测试范围内,将模拟电阻箱接入温度控制系统,通过电阻箱模拟9个温度点,得到对应温度值与测试温度值的测试结果如表1所示,温度测试有效误差小于±1 ℃,满足控制精度的要求。

表1 测试结果记录表

温度点/(℃)PT100/Ω测试温度/(℃)绝对误差/(℃)0100.000.30.35101.954.80.210103.9010.40.415105.8515.30.320107.7920.40.425109.7324.70.330111.6730.50.535113.6135.30.340115.5440.40.4

3.2 光束质量测试

该温度控制系统已应用于某大功率激光器项目中,在激光器的调试过程中,通过选择不同的温度点对光束质量进行了验证,实验结果如图9所示,结果表明温度控制在19 ℃左右时,该激光器的光束质量最佳。

图9 不同温度下的光束质量

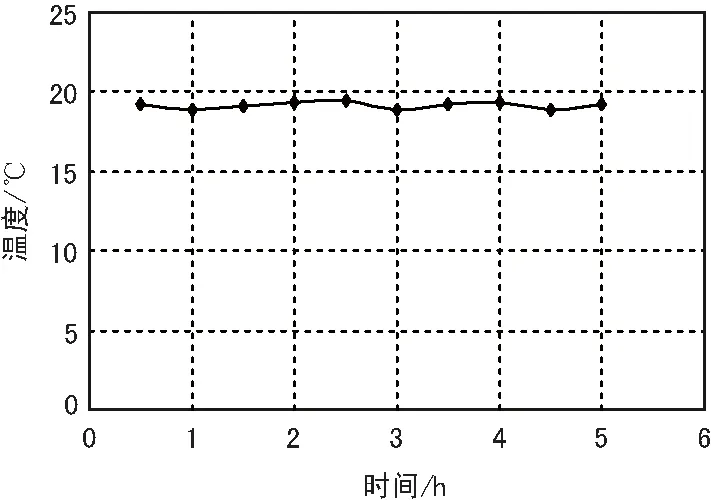

3.3 稳定性测试

该温度控制系统在某大功率激光器应用中,激光器工作温度为19 ℃时,连续工作5 h记录温度值,测试结果如图10所示,该系统工作稳定可靠。

图10 温度稳定性测试

4 结束语

本文介绍了一种以PIC为核心的大功率激光器温度控制系统,试验结果表明该系统温度控制精度优于±1 ℃,有效测试范围为0~40 ℃;可有效提高激光器可靠性,并改善了光束质量;完善的状态报警、保护电路在故障输出时有效地对激光器进行保护。应用在某大功率激光器中,该系统工作稳定可靠。

[1] GAO P D,ZHANG F Q.Design and Implement tation of High Precision Temperature Control System for Semiconductor Lasers[J].Laser Technology,2014,38(2):270-273.

[2] 吕百达.固体激光器件[M].北京:北京邮电大学出版社,2002:26-27.

[3] 乔彦彬,冯士维,马骁宇,等.GaAs基半导体激光器热特性[J].红外与激光程,2011,40(11):2134-2137.

[4] 李修乾,洪延姬.高能固体激光器现状及发展趋势[J].装备指挥技术学院学报,2004,15(1):101-105.

[5] BROWN D C,HOFFMAN H J.Thermal,Stress,and Thermo-optic Effects in High Average Power Double-clad Silica Fiber Lasers[J].IEEE Journal of Quantum Electronics,2001,37(2):207-217.

[6] 陶毓伽,淮秀兰,李志刚,等.大功率固体激光器冷却技术进展[J].激光杂志,2007,28(2):11-12.

[7] 李适民,黄维玲.激光器件原理与设计[M].北京:国防工业出版,1998.

[8] ZHANG Y,FENG S,ZHU H,et al.Two-dimen Sional Transient Simulations of the Self-heating Effects in GaN-based HEMTs[J].Microelectronics Reliability,2013,53(5):694-700.

[9] 孙文,江泽文,程国祥.固体激光工程[M].北京:科学出版社,2002:352-386.

[10] 刘光裕.高功率半导体激光器冷却系统的改进[J].激光技术与应用,2008,9(2):20-25.

[11] 周乐平,唐大伟,杜小泽,等,大功率激光武器及其冷却系统展[J].激光与电子学进展,2007,44(8):34-38.

[12] 李瑜煜.MI-108型大功率激光器冷却系统的改进[J].冶金丛刊,2000(2):42-43.

[13] 田长青,徐洪波,曹宏章,等.高功率固体激光器冷却技术[J].中国激光,2009,36(7):1686-1692.

[14] 杨中兴.PT100传感器实现多点数字温控现场设备[J].传感世界,2015,21(10):36-40.

[15] 丁欣,姚开武,陈君霞.基于PLC和PT100 的闭环温度控制系统的设计[J].企业科技与发展,2016,411(1):37-39.

[16] 陈志文,王玮.基于Pt100 铂热电阻的温度变送器设计与实现[J].现代电子技术,2016,319(8):196-199.

[17] 孔令志,梁宁宁,李兆宁.基于单片机PIC 16F877 数据采集系统设计[J].光电技术应用,2004,19(6):34-37.

[18] 王颖,党瑞荣.一种基于PIC16F877 的温度显示报警装置的设计与实现[J].计量与测试技术,2009,36(11):59-61.

[19] 李萍,张池,张勃.AT89S51单片机原理、开发与应用实例[M].北京:中国电力出版社,2008:163-164.

[20] 徐爱钧,彭秀华.单片机高级语言C51 Windows 环境编程与应用[M].北京:电子工业出版社,2001:443-447.

[21] 张小兵,杨斌.固态继电器在开关量输出中的应用[J].矿业安全与保护,2000,27(增刊):70-72.