电子束熔丝沉积4043/4074铝合金的组织与力学性能

2018-03-21于菁王继杰倪丁瑞肖伯律马宗义潘兴龙

于菁,王继杰,倪丁瑞,肖伯律,马宗义,潘兴龙

(1. 沈阳航空航天大学 材料科学与工程学院,沈阳 110036;2. 中国科学院金属研究所,沈阳 110016;3. 桂林狮达机电技术工程有限公司,广西 桂林 541004)

3D打印技术又被称作增材制造技术,自20世纪80年代出现以来,经过30多年的发展,逐渐成为先进制造领域的关键技术。这项技术先对零件进行三维分层处理,生成加工路径,然后用逐层叠加的制造方式成形。与传统制造方式相比,该技术具有成形速度快、材料利用率高、生产周期短等特点,被广泛应用在航空航天、医疗等领域[1—4]。其中,金属材料的增材制造技术发展尤为重要,将为铸、锻、焊工艺提供重要补充,为传统的零件设计与成形工艺提供了革新式的技术路线[5—7]。

按热源分类,金属3D打印主要分为激光、电子束和电弧等;按原材料分类,主要有粉末和丝材两类。目前,美国NASA Langley Research Center、Sciaky公司、Lockheed Martin公司以及国内一些科研院所对航空航天用钛合金等材料进行了大量研究[8]。与钛合金相比,目前对铝合金的3D打印研究相对较少,主要集中在 AlSi10Mg粉末的激光选区熔融(Laser selective melting, LSM)研究[9—11]。由于金属铝对激光的反射较强,损耗能量大,一般认为激光3D打印不适用于铝合金,而以电子束或电弧为热源则可避免这一问题[12]。

电子束熔丝沉积快速成形(Electron beam freeform fabrication, EBF3)是近年来兴起的一种以电子束为热源的新型增材制造技术,这种方法成形的金属内在质量好、成形速度快、残余应力小、材料成本及使用成本低、材料利用率高[13—17]。此外,与激光热源相比,金属材料对其反射可忽略不计,所以能量更高、更集中,因此,EBF3技术可望在钛、铝等活性金属零件的成形制造和结构维修中得到广泛应用[18]。与钛合金相比,目前关于铝合金的EBF3技术研究非常少。NASA Langley Research Center的研究人员[19—23]开展了电子束增材制造 2219/2319铝合金的成形工艺研究,报导了控制参数对微观组织的主要影响,通过调节参数获得了致密性能良好的3D打印样品,热处理后的强度达到420 MPa,伸长率在11%,然而,对打印铝合金中的微孔与第二相的形貌、分布、力学性能以及后续热处理的影响还缺乏研究。

4043和4047铝合金因其良好的铸造性、焊接性、流动性,以及热裂倾向比较轻等优点,被广泛应用于汽车、空调、航天军工等领域,但目前国内少有对4043和4047的EBF3增材制造研究,文中对电子束熔融增材制造4043和4047铝合金微观组织与力学性能进行研究,并分析了后续热处理对其力学性能的影响。

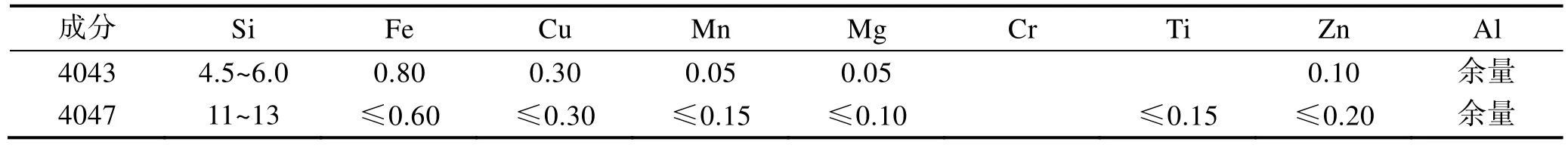

表1 用于电子束熔丝沉积快速成形的4043和4047丝材成分(质量分数)Tab.1 Composition of 4043Al and 4047Al wires for EBF3 (Mass fraction) %

表2 试验所采用的电子束熔丝沉积快速成形工艺参数Tab.2 Experimental parameters for EBF3 of 4043Al and 4047Al wires

1 实验材料与方法

打印实验在桂林狮达机电技术工程有限公司研制的THDW-12型电子束快速成形设备上进行。设备由电子枪、高压电源、真空系统、观察系统、xyz三维工作台、送丝系统组成。电子枪的技术参数为:加速电压为85 kV,最大束流为140 mA,最大功率为12 kW。加工过程中,电子枪、送丝系统和三维工作台通过综合控制系统协调工作,达到自动化操作的要求,保证熔积过程稳定进行,实验过程中没有辅助加热。实验采用直径为Φ2 mm的ER4043与ER4047焊丝,成分见表1。打印前用酒精对丝材进行清洗,并用碱性溶液去除基板表面的油污,然后打磨去除基板表面的氧化膜,最后用丙酮擦拭干净。试验中优化了参数对电子束3D打印成形性能的影响,工艺参数见表2。

对打印件进行固溶时效处理。4043铝合金在495 ℃保温 4 h,升温至 515 ℃保温 12 h,水淬,180 ℃时效 12 h。4047 铝合金在 500 ℃固溶 7 h,水淬,220 ℃时效3 h。用MEF4A型万能光学显微镜(OM)、Zeiss55型扫描电镜(SEM)和Tecnai F20型透射电镜(TEM)对微观组织进行分析。在xyz(长度、宽度、高度)方向分别切取金相样品,样品经打磨、抛光后,用体积分数比为 NHO3︰HCl︰HF︰H2O=2.5︰1.5︰1︰95的Keller试剂腐蚀后进行金相观察;TEM样品取自高度方向,经粗磨、精磨至70 μm,采用双喷电解减薄仪减薄,双喷液为体积分数30%的HNO3和70%的CH3OH混合溶液,温度为-30 ℃,电压为10 V。利用D/MAX2400型X射线衍射仪(XRD)对热处理前后的打印件进行物相分析。

拉伸样品分别从打印件的长、宽、度方向取样(分别记作:-L,-W,-H),长、宽方向试样平行段尺寸为2.5 mm×4 mm×30 mm,高度方向试样平行段尺寸为2.5 mm×4 mm×10 mm。每组拉伸样品取3个,拉伸结果取其平均值。拉伸性能测试在SANS-CMT5205电子万能试验机上进行,初始应变速率为1×10−3s−1。

2 实验结果

2.1 微观组织

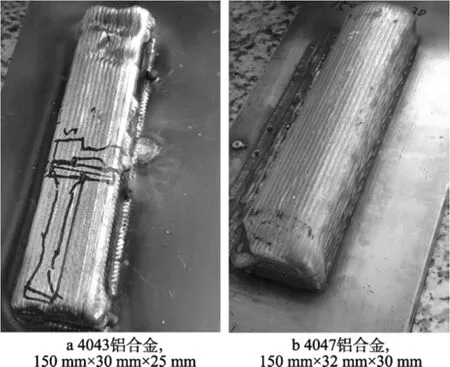

电子束熔丝沉积快速成形样品宏观形貌见图1,通过电子束熔丝沉积快速成形技术,分别制备出多层多道次的4043与4047铝合金打印件,样品成形规整,没有明显孔洞类缺陷。可以看到,4043合金的表面较平,而4047表面表现出一定的弧度,这应该是由于后者中的Si元素含量更高、流动性更好。

图1 电子束熔丝沉积快速成形样品宏观形貌Fig.1 Macromorphology of 4043Al and 4047Al samples printed by EBF3

原始4043和4047铝合金丝材与打印态、T6态块体样品的密度与致密度变化情况见表3,可以看到,打印态4043和4047铝合金的致密度分别为99.81%和99.88%,实现致密成形。经热处理后,略有降低,分别为98.94%和99.77%。

表3 原始4043和4047铝合金丝材与打印态、T6态块体样品的密度与致密度Tab.3 Densities and relative densities of raw 4043Al and 4047Al wires, as-printed and T6 treated bulk samples

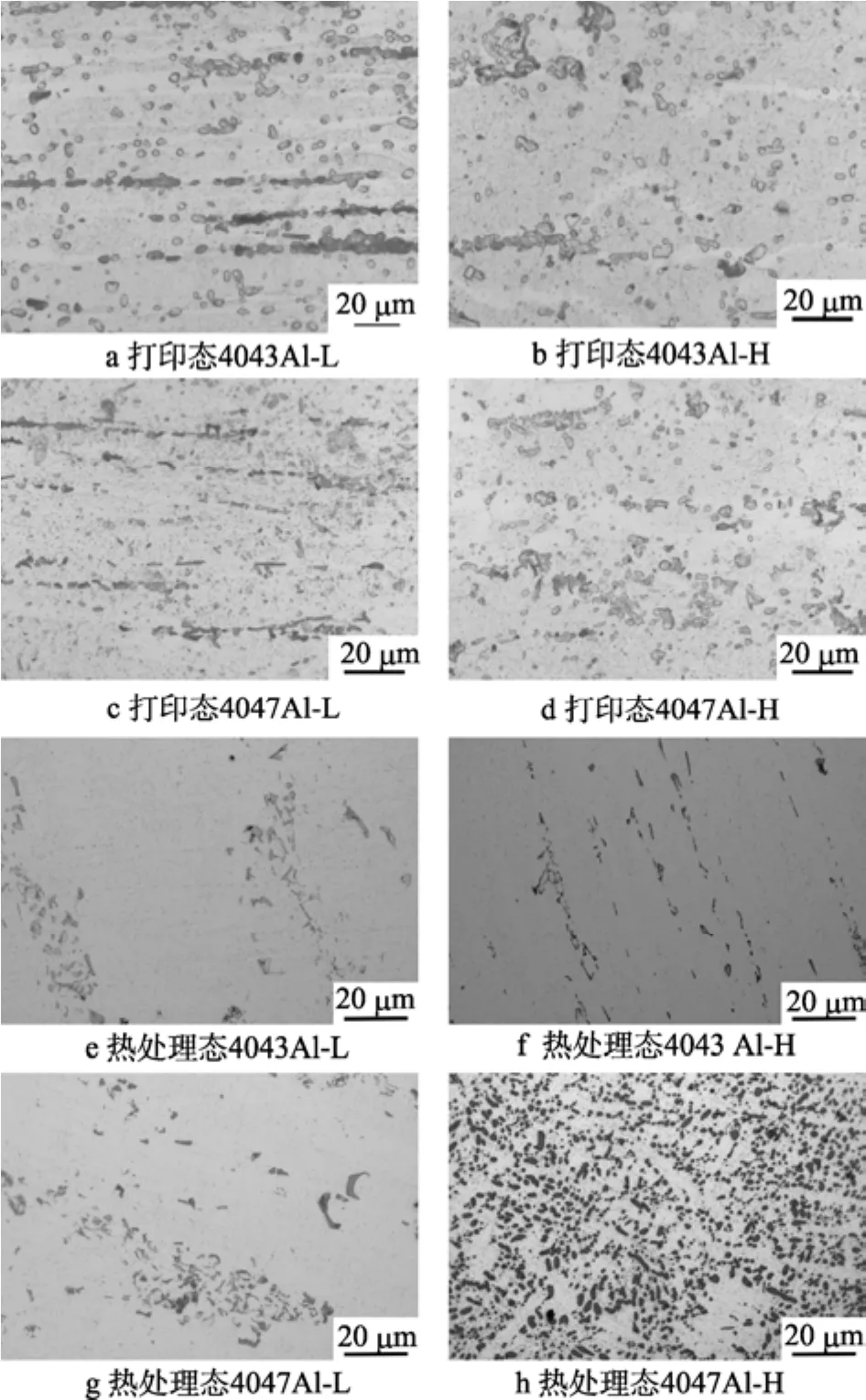

图2 打印态与T6态4043和4047铝合金在不同方向的金相组织Fig.2 Metallographic structure of as-printed and T6 treated 4043Al and 4047Al alloy in different directions

打印态与T6态4043和4047铝合金在不同方向的金相组织见图2,二者主要区别在于后者Si含量是前者1倍,因此析出的 Si颗粒较多。可以看到,打印态样品(见图 2a—2d)内部有一些孔洞,在长度方向可以看出明显的条带状组织,而大块的黑色与灰白区域为 Si颗粒,是在打印过程中由于凝固速度过快析出形成的。经过热处理之后(见图2e—2h),合金中粗大硅颗粒的数量显著减少,硅颗粒的形貌也由不规则的有尖角形状变成圆棒状。在4047合金中(见图2h)可以看到大量析出的细小Si颗粒,这是由于粗大 Si颗粒经高温固溶后,在后续时效过程析出了共晶Si,呈细小、均匀的圆形颗粒状分布。

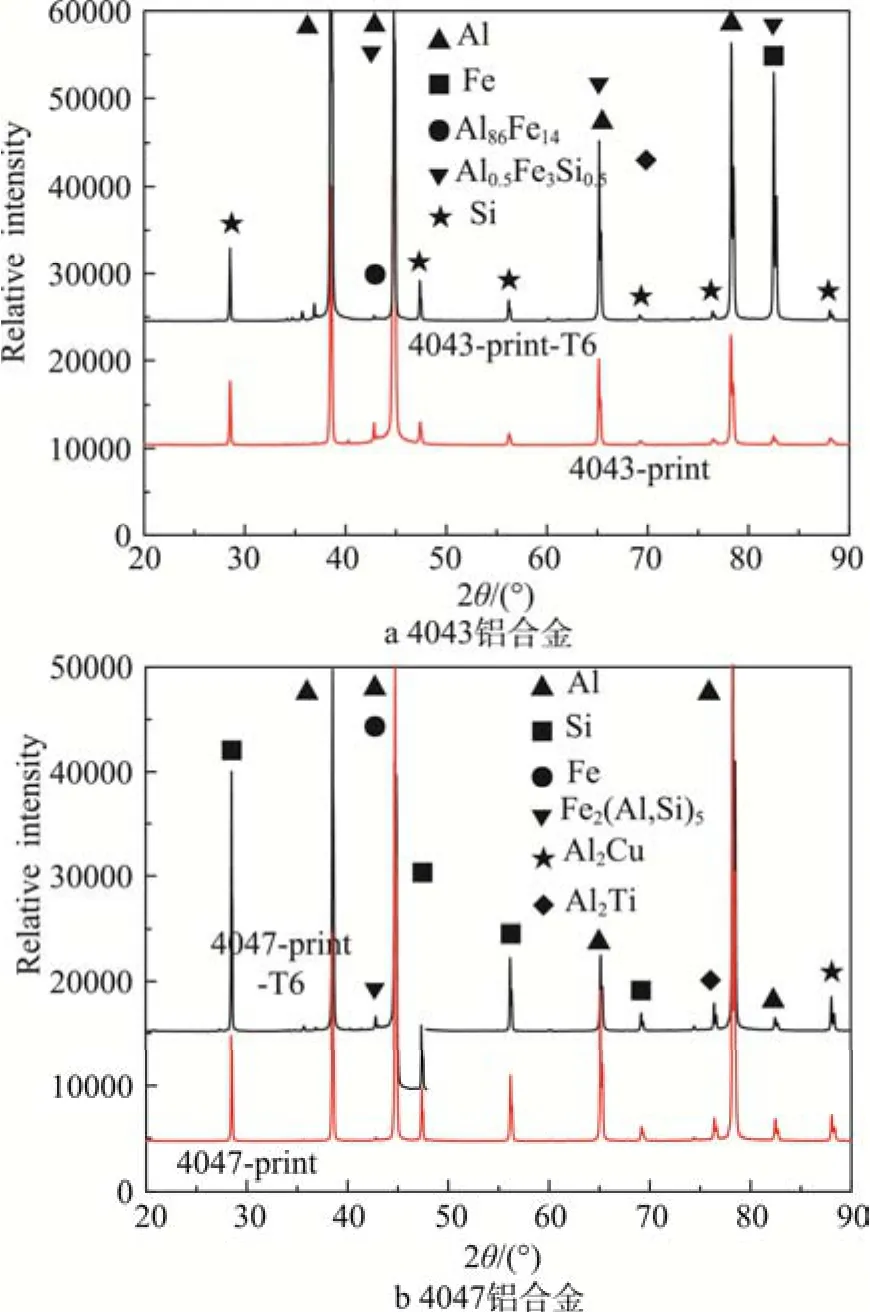

不同状态4043和4047铝合金的XRD衍射图谱见图 3,除了基体 Al的衍射峰外,主要为单质硅的衍射峰,还有少量的含Fe, Cu, Ti元素的杂质相。由于4047铝合金中的Si含量相对较高,因此Si相的衍射峰也比4043铝合金中相应的衍射峰强。

图3 不同铝合金不同状态XRD衍射谱Fig.3 XRD patterns of AL alloy in different state

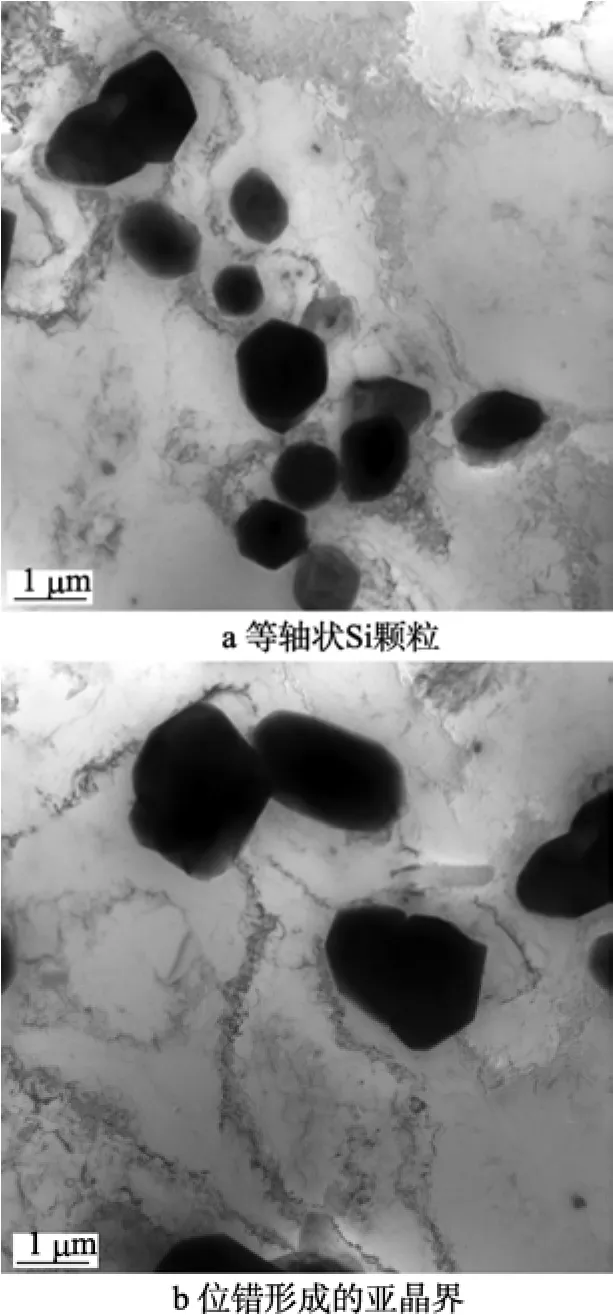

鉴于4043和4047铝合金的主要区别是硅含量不同,因此文中分别选取打印态的4047合金与打印后经T6热处理的4043铝合金进行TEM微观组织分析。打印态4047铝合金的TEM微观组织见图4,在打印态4047合金中可以看到大量的Si颗粒,从形貌上可以分为两类:一类是近似等轴状的颗粒(见图4a),直径约0.5 μm;另一类是棒状的颗粒(见图4b),直径约0.5 μm,长度约4 μm。基体非常干净,观察不到析出相的存在。打印+热处理 4043铝合金的TEM微观组织见图5,也可以观察到Si颗粒,但其数量明显少于4047合金中的Si颗粒(见图5a),这些Si颗粒的直径多小于 1 μm;基体中没有观察到棒状相,也没有观察到其他细小析出相,但可以看到大量由位错形成的亚晶界(见图5b)。

图4 打印态4047铝合金的TEM微观组织Fig.4 TEM microstructure of as-printed 4047Al alloy

2.2 力学性能分析

打印态与热处理态4043铝合金在不同方向的拉伸性能见表4。对于打印态材料,在长、宽、高3个方面的抗拉强度分别为120, 127, 126 MPa,伸长率分别为12%, 30%, 24%,除在长度方向的伸长率略低外,基本表现为各向同性。经过热处理后,在长、宽、高3个方面的抗拉强度分别为121, 119, 117 MPa,伸长率分别为24%, 32%, 41%。经过热处理后的打印件强度有小幅的下降,但塑性有了显著提高。

打印态与热处理态4047铝合金在不同方向的拉伸性能见表5。对于打印态材料,在长、宽、高3个方面的抗拉强度分别为151, 155, 153 MPa,伸长率分别为15%, 30%, 24%,除在长度方向的伸长率略低外,基本表现为各向同性。经过热处理后,样品在长、宽、高3个方面的抗拉强度分别为98, 142, 129 MPa,伸长率分别为23%, 36%, 32%。与4043合金相似,经过热处理后的打印件强度有所下降,但塑性显著提高。

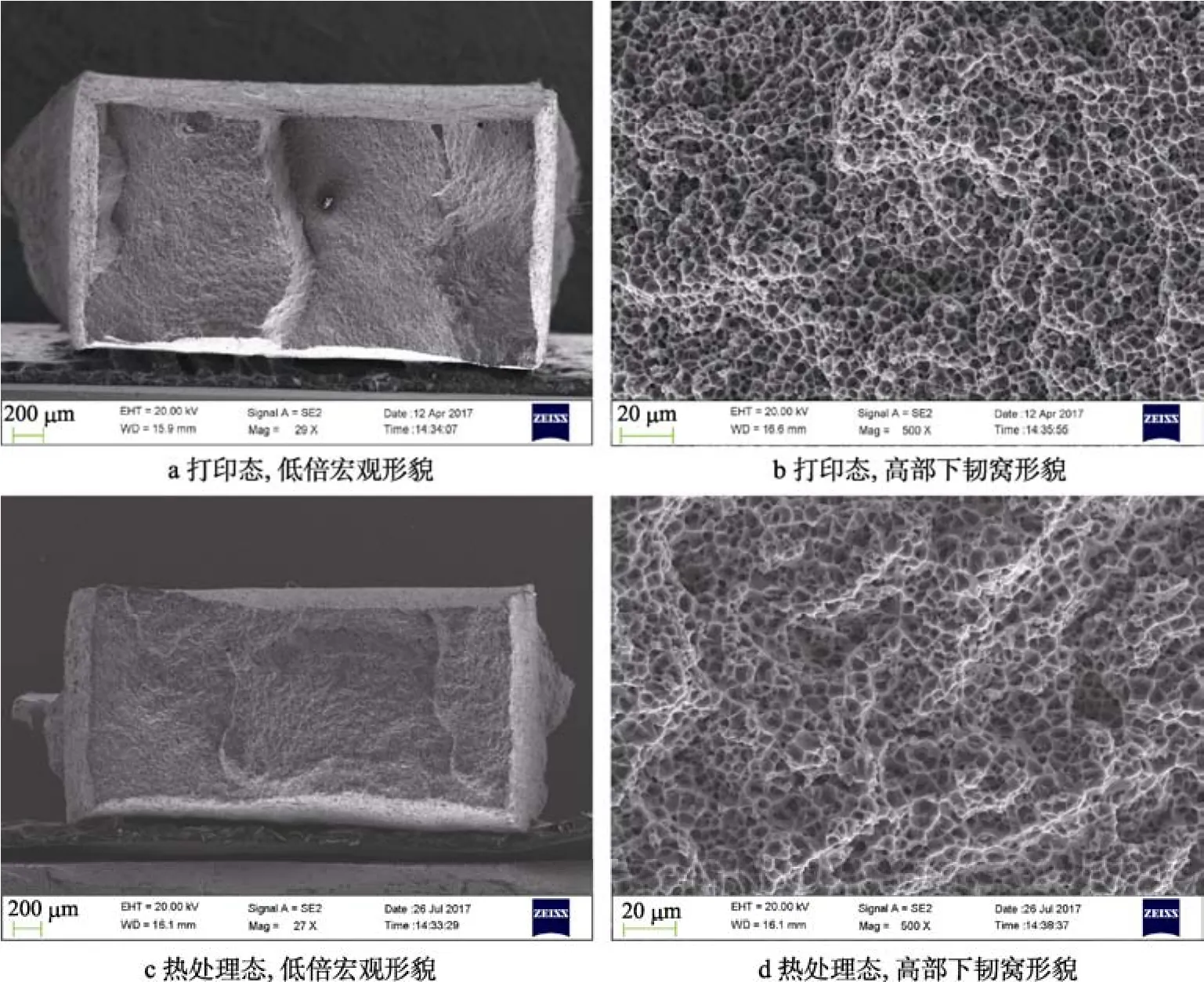

打印态与热处理态4043和4047铝合金在高度方向的拉伸断口形貌分别见图6和图7。可以看到,打印态样品为塑性断裂,具有明显的颈缩现象(见图6a和图7a),断口上布满了韧窝(见图6b和图7b)。经过热处理后,拉伸样品的颈缩更加明显(见图 6c和图7c),热处理之后韧窝的深度也有了不同程度的增加(见图6d和图7d),表明材料的塑性变得更好。

图5 打印+热处理4043铝合金的TEM微观组织Fig.5 TEM microstructure of as-printed + heat treated 4043Al alloy

表4 打印态与热处理态4043铝合金在不同方向的拉伸性能Tab.4 Tensile properties of as-printed and heat-treated 4043Al alloy in different directions

表5 打印态与热处理态4047铝合金在不同方向的拉伸性能Tab.5 Tensile properties of as-printed and heat-treated 4047Al alloy in different directions

图6 打印态与热处理态4043铝合金在H方向的拉伸断口形貌Fig.6 Typical SEM fracture surface of as-printed and heat-treated 4043Al alloy in direction H

图7 打印态与热处理态4047铝合金在H方向的拉伸断口形貌Fig.7 Typical SEM fracture surface of as-printed and T6 heat-treated 4047Al alloy indirection H

3 分析与讨论

3.1 微观组织

通过比较分析 EBF3制备的多层多道次的 4043与 4047铝合金打印件的宏、微观组织可以发现,Si含量会影响液态金属的流动性,从而显著影响打印件的成形性能与致密性。4043合金的Si含量较低,因此易于控制成形,打印件表面较平整,而4047合金的成分接近Al-Si共晶点,此时流动性能好,因此不利于成形控制,打印件表面表现出一定的弧度(见图1)。从致密性方面来看(见表3),2种打印件都具有很高的致密度,达到 99.8%以上,由于 4047合金的含Si量更高,流动性能更好,因此致密度也更高些。

经过热处理后,2种样品的致密度均有轻微程度的降低。Gu等人[25—26]利用电弧作为热源(gas metal arc welding, GMAW)对ER2319合金进行沉积成形,发现沉积样品中存在一定数量的孔洞,经T6处理后孔洞的含量有所增加,特别是小孔洞含量大幅增加,并且认为Ostwald熟化与氢扩散主导了孔洞的生长,共晶相颗粒的溶解致使新孔洞产生,这与文中的研究结果一致。同时,我们在 ER2319合金的 EBF3增材制造中也发现了同样的问题,打印态材料的致密度由99.3%,降至经 T6处理后的 98.6%,这主要是由于Al2Cu相的溶解致使少量孔洞产生。这表明,与沉淀强化的 ER2319铝合金相比,Al-Si系非深沉强化铝合金在后续热处理中的孔洞生成倾向要低一些。

在电子束熔丝沉积快速成形过程中,金属丝在熔池中熔化,熔池在快速移动过程中不断凝固,实现金属层沉积,这种特殊的凝固方式会使元素分布、第二相形貌与分布受到影响,从而使微观组织在不同方向上有所区别(见图2)。柏久阳等[27]研究了4043铝合金薄壁零件的TIG增材制造,指出打印件微观组织以α-Al树枝晶为主,晶粒垂直于焊缝的方向生长;同时打印件中存在枝晶偏析和连续层间偏析现象,其中快速冷却和逐层熔覆的特征是形成连续层间偏析的原因。对于4043合金来说,由于合金中的Si的质量分数约为5%,偏离共晶点较远,数量很少的共晶α-Al相依附初生α-Al相长大,共晶Si相被分离而单独于晶界处长大,共晶组织特征消失,形成离异共晶组织形貌[24]。

对于4047合金来说,由于合金中Si的质量分数为11%~13%,微观组织为α-Al+共晶Si(共晶成分中Si的质量分数为12.6%)。经过热处理之后(见图2e—2h),合金中的粗大硅颗粒的数量显著减少,形貌也由不规则的有尖角的形状变成圆棒状。同时金相中还存在少量的黑色颗粒状和棒状的 AlFeSi杂质相[24],这在XRD衍射图谱中得到了证实(见图3)。TEM微观组织分析表明(见图4),在打印态4047合金中存在大量的近似等轴状与棒状颗粒的 Si颗粒,这两种形貌可能是由于打印过程中冷却速度不同所产生的结果,另外,由于 EBF3过程中冷却速度很快,因此析出的Si颗粒非常细小。经热处理后,在4043合金中观察不到棒状Si相,只存在等轴状的Si颗粒,这表明通过热处理可以有效调控Si的形貌。

3.2 力学性能分析

从表4与表5中的力学性能比较可以看出,打印态的4047铝合金力学性能优于4043铝合金,这主要是由于前者中的 Si含量较高,对基体合金具有更好的强化作用。经过热处理后的4043和4047打印件强度都有小幅的下降,但塑性有了显著提高。产生这种现象的原因应该是热处理后晶粒发生了再结晶,有一定程度的长大,导致细晶强化作用降低从而使材料强度下降。基体软化加之经过热处理后硅颗粒的形貌变得更加圆润,从而使材料的塑性显著提高。两种样品沿L方向的伸长率都低于其他2处方向,这可能是由于打印组织沿打印方向呈条带状分布并有少量孔洞。

朱艳丽等[28]对SAl 4047铝硅合金焊丝拉拔退火工艺进行研究发现,当保温时间相同时,随着退火温度的增加,强度呈先降低后小幅增加的趋势,伸长率呈先增加后降低的趋势;当退火温度相同时,强度与伸长率随保温时间的变化规律也是如此。师雪飞等[29]对退火温度对4047铝合金板材组织及性能影响的研究发现,退火温度达到160 ℃时,合金开始发生再结晶。随着温度继续升高,板材的伸长率迅速升高,抗拉强度迅速下降;退火温度达到220 ℃时,合金发生完全再结晶。文中由于所选取的热处理温度较高、时间较长,因此热处理后材料的强度有所下降,伸长率明显提升。

4 结论

选取直径为2 mm的ER4043与ER4047铝合金焊丝,进行电子束熔丝沉积快速成形,研究了样品在不同方向上的微观组织与力学性能以及后续热处理的影响,主要结论如下。

1)通过选用优化的参数,利用电子束熔丝沉积的方法制备出无宏观缺陷的打印件。其中4043合金的致密度为99.81%,热处理后为98.94%;4047合金的致密度为99.88%,热处理后为99.77%。

2)打印态的组织呈比较明显的条带状,这些条带状的组织是主要是由一些硅颗粒和杂质相组成。打印态的4047合金中含有两类Si颗粒,一类是等轴状,直径约0.5 μm;另一类为棒状,直径约0.5 μm,长度约4 μm。对于热处理态的4043合金,Si颗粒的直径多小于1 μm,基体中存在大量由位错形成的亚晶界。

3)打印态样品在长、宽、高 3个方向上的拉伸强度相近。4043合金的抗拉强度为120~127 MPa,伸长率为12%~30%;4047合金的抗拉强度为151~155 MPa,伸长率为 15%~30%。经热处理后,样品的强度略有降低,但伸长率显著提升。

[1]GAO W, ZHANG Y B, RAMANUJAN D, et al. The Status, Challenges, and Future of Additive Manufacturing in Engineering[J]. Computer-Aided Design, 2015, 69: 65—89.

[2]ZELTMANN S E, GUPTA N, TSOUTSOS NG, et al.Manufacturing and Security Challenges in 3D Printing[J].JOM, 2016, 68(7): 1872—1881.

[3]BOURELL D, KRUTH J P, LEU M, et al. Materials for Additive Manufacturing[J]. CIRP Annals Manufacturing Technology, 2017, 66: 659—681

[4]HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metals[J]. Acta Materialia, 2016, 117:371—392.

[5]张学军, 唐思熠, 肇恒跃, 等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2): 122—128.ZHANG Xue-jun, TANG Si-yi, ZHAO Heng-yue, et al.Research Status and Key Technologies of 3D Printing[J].Journal of Materials Engineering, 2016, 44(2): 122—128.

[6]杨平华, 高祥熙, 梁菁, 等. 金属增材制造技术发展动向及无损检测研究进展[J]. 材料工程, 2017, 45(9):13—21.YANG Ping-hua, GAO Xiang-xi, LIANG Jing, et al. Development Tread and NDT Progress of metal Additive Manufacture Technique[J]. Journal of Materials Engineering, 2017, 45(9): 13—21.

[7]梁静静, 杨彦红, 金涛, 等. 金属材料空间 3D 打印技术研究现状[J]. 载人航天, 2017, 23(5): 663—669.LIANG Jing-jing, YANG Yan-hong, JIN Tao, et al. Research Status of 3D Printing Technology for Metals in Space[J]. Manned Spaceflight, 2017, 23(5): 663—669.

[8]BRICE C A, HENN D S, SIEDAL D S. Rapid Prototyping and Freeform Fabrication via Electron Beam Welding Deposition[C]. Proceedings of Welding Conference,2002.

[9]READ N, WANG W, ESSA K, et al. Selective Laser Melting of AlSi10Mg Alloy: Process Optimisation and Mechanical Properties Development[J]. Materials and Design, 2015, 65: 417—424.

[10]BRANDL E, HECKENBERGER U, HOLZINGER V, et al. Additive Manufactured AlSi10Mg Samples Using Selective Laser Melting (SLM): Microstructure, High Cycle Fatigue, and Fracture Behavior[J]. Materials and Design,2012, 34: 159—169

[11]KRISHNAN M, ATZENI E, CANALI R, et al. On the Effect of Process Parameters on Properties of AlSi10Mg Parts Produced by DMLS[J]. Rapid Prototyping Journal,2014, 20: 449—458.

[12]黄丹, 朱志华, 耿海滨, 等. 5A06铝合金TIG丝材-电弧增材制造工艺[J]. 材料工程, 2017, 45(3): 66—72.HUANG Dan, ZHU Zhi-hua, GENG Hai-bin, et al. TIG Wire and Arc Additive Manufacturing of 5A06 Aluminum Alloy[J]. Journal Materials Engineering, 2017, 45(3): 66—72.

[13]BASAK A, DAS S. Epitaxy and Microstructure Evolution in Metal Additive Manufacturing[J]. Annual Review of Materials Research, 2016, 46: 125—149.

[14]ZHAI Y W, GALARRAGA H, LADOS D A. Microstructure Evolution, Tensile Properties, and Fatigue Damage Mechanisms in Ti-6Al-4V Alloys Fabricated by Two Additive Manufacturing Techniques[J]. Procedia Engineering, 2015, 114: 658—666.

[15]BABU S S, GOODRIDGE R. Additive Manufacturing[J].Materials Science and Technology, 2015, 31: 881—883.

[16]SAMES W J, LIST F A, PANNALA S, et al. The Metallurgy and Processing Science of Metal Additive Manufacturing[J]. International Materials Reviews, 2016, 61:315—360.

[17]陈哲源, 锁红波, 李晋炜. 电子束熔丝沉积快速制造成形技术与组织特征[J]. 航天制造技术, 2010(1): 36—39.CHEN Zhe-yuan, SUO Hong-bo, LI Ji-wei, The Forming Character of Electron Beam Freeform Fabrication[J].Aerospace Manufacturing Technology, 2010(1): 36—39.

[18]杨占尧, 赵敬云. 增材制造与 3D打印技术及应用[M].北京: 清华大学出版社, 2017.YANG Zhan-yao, ZHAO Jing-yun. Additive Manufacturing and 3D Print Technology & Application[M]. Beijing:Tsinghua University Press, 2017.

[19]TAMINGER K M B, HAFLEY R A, Characterization of 2219 Aluminum Produced by Electron Beam Freeform Fabrication[J]. University of Texas at Austin, 2002: 482—489.

[20]TAMINGER K M B, HAFLEY R A. Electron Beam Freeform Fabrication: a Rapid Metal Deposition Process[C]. Proceedings of the 3rd Annual Automotive Composites Conference, Troy, Michigan, 2003.

[21]DOMACK M S, TAMINGER K M B, BEGLEY M. Metallurgical Mechanisms Controlling Mechanical Properties of Aluminum Alloy 2219 Produced by Electron Beam Freeform Fabrication[J]. Materials Science Forum, 2006,519/520/521: 1291—1296.

[22]TAMINGER K M, HAFLEY R A. Electron Beam Freeform Fabrication for Cost Effective Near-net Shape Manufacturing[C]. NATO AVT, 2006.

[23]TAMINGER K M B, HAFLEY R A, DOMACK M S.Evolution and Control of 2219 Aluminum Microstructural Features Through Electron Beam Freeform Fabrication[J].Materials Science Forum, 2006, 519/520/521: 1297—1304.

[24]叶於龙, 刘二林, 刘红伟, 等. 铸造-挤压法制备ER4043铝合金焊丝及其组织性能[J]. 特种铸造及有色合金, 2013, 33(2): 174—177.YE Yu-long, LIU Er-lin, LIU Hong-wei, et al. Microstructure and Properties of ER4043 Aluminum Alloy Welding Wire by Casting-Extrusion[J]. Special Casting &Nonferrous Alloys, 2013, 33(2): 174—177.

[25]GU J L, DING J L, WILLIAMS S W, et al. The Strengthening Effect of Inter-layer Cold working and Post-deposition Heat Treatment on the Additively Manufactured Al-6.3Cu Alloy[J]. Materials Science & Engineering A, 2016, 651: 18—26.

[26]GU J L, DING J L, WILLIAMS S W, et al. The Effect of Inter-layer Cold Working and Post-Deposition Heat Treatment on Porosity in Additively Manufactured Aluminum Alloys[J]. Journal of Materials Processing Technology, 2016, 230: 26—34.

[27]柏久阳, 王计辉, 师建行, 等. TIG增材制造4043铝合金薄壁零件组织及力学性能[J]. 焊接, 2015, 10: 23—26.BAI Jiu-yang, WANG Ji-hui, SHI Jian-xing, et al. Microstructure and Mechanical Properties of 4043-Al Alloy Thin-Walled Components Produced by Additive Manufacturing with TIG Welding[J]. Welding & Joining, 2015,10: 23—26

[28]朱艳丽, 徐晓龙, 胡雪峰, 等. SAl 4047铝硅合金焊丝拉拔退火工艺[J]. 金属热处理, 2016, 41(8): 108—111.ZHU Yan-li, XU Xiao-long, HU Xue-feng, et al. Annealing Process of SAL 4047 Al-Si Alloy Solder Wire during Drawing[J]. Heat Treatment of Metals, 2016,41(8): 108—111.

[29]师雪飞, 冯正海, 罗建华. 退火温度对 4047铝合金板材组织及性能的影响[J]. 轻金属, 2010(6): 58—59.SHI Xue-fei, FENG Zheng-hai, LUO Jian-hua. Influence of Annealing Temperature on Microstructure and Property of 4047 Aluminum Alloy Sheet[J]. Light Metals, 2010(6):58—59.