工业吊扇配套外转子永磁同步电机研发

2018-03-21新昌县三新空调风机有限公司潘旭光

新昌县三新空调风机有限公司□潘旭光

1 概述

目前,市场上销售的工业吊扇配套的电机均采用交流异步电动机。由于电机力能指标低、功率因数低、调速性能差,需采用减速器变速,使工业吊扇传动部件复杂、体积大、重量增加,给运输和安装带来不便。针对上述问题,研究开发一种与工业吊扇配套专用外转子永磁同步电机,可大大缩小工业吊扇传动部件的体积、减轻重量,巧妙地将电机与轮毂结合在一起,给运输与安装带来方便。

2 永磁盘式电机研发与应用

现有机械装置的驱动主要采用异步电动机配合减速机一起使用的方式。电动机在把电能转化成机械能的过程中,所产生的损耗直接影响了电机的效率和性能,电机必须要用电磁场作为一个媒介才能实现电能与机械能之间的能量转换。传统意义上,电机为了产生作为媒介的磁场而必须使转子上通过电流,而通过的电流又全部以热能的形式消耗在电机内部,增加了电机的损耗,降低了电机的效率以及运行的可靠性。

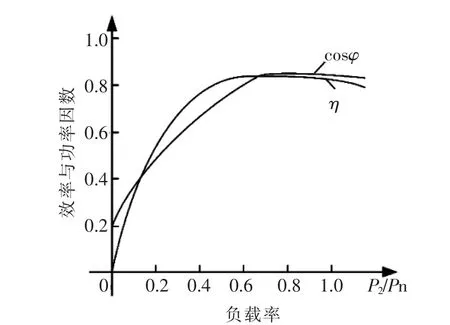

传统的中小型异步电动机需要由电网提供的无功电流来建立磁场作为一种能量转换的媒介。因此,其额定负载的功率因数仅能在0.7~0.9之间。异步电机中,转差损耗以及由各次谐波引起的谐波损耗等损耗不可避免的存在,致使异步电机的效率始终徘徊在0.7~0.9之间。驱动电机的功率都是按照所需传动系统的最大载荷选取,而实际的传动系统负载率仅仅只有30%~50%,这也就意味着实际运行的整个传动系统的效率大部分只能在0.5~0.7之间,个别会更低。异步电机的效率和功率因数与负载率的关系如图1所示。

图1 异步电机的效率和功率因数与负载率的关系曲线图

永磁电动机可以在低速条件下实现大转矩输出,和传统感应电机相比,永磁电机具有以下几项优点。

(1)节能效果好

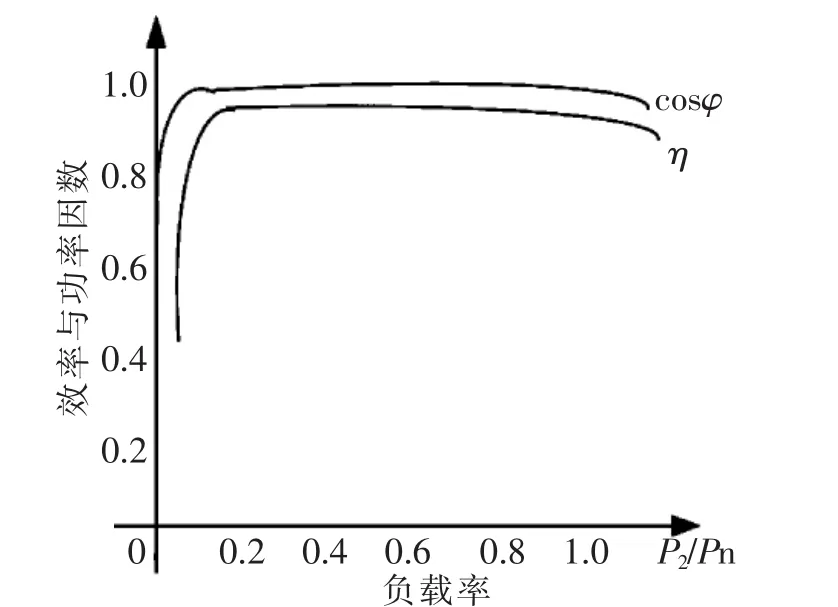

永磁电机除正常定子运行电流无需额外的电流励磁,而是由转子上的永磁体励磁,所以可显著地提高功率因数 (可达1甚至容性);电机正常运行时的定子电流小,可以减小电机铜耗。由于正常运行时转子同步旋转不会产生转子感应电流,没有转子铜耗,因而电机整体与异步电机相比发热低,可以取消风扇或减小风扇尺寸,从而实现无风磨耗或产生极少的风磨耗。故永磁同步电动机相比同规格异步电动机,效率一般能提高2%~8%,且在很宽的负载变动范围内能够始终保持较高的效率和功率因数,尤其在轻载运行时相比传统异步电动机节能效果更显著,如图2所示。

图2 永磁同步电动机效率和功率因数与负载率的关系曲线图

(2)可以很好地满足某些场合大起动转矩的需求

传统的皮带输送机械在选取驱动电机时,由于异步电机在起动转矩以及最大转矩倍数方面的限制,往往要选择1.5~2倍额定负载的电机。但在正常运行时,电机处于轻载状态,此时异步电机的效率和功率因数均很低,无法保证整个输送机械的效率。而永磁电动相比于异步电机,在很宽的调速范围下都能保证电机的效率及功率因数,这个特点决定了其可以取代异步电机作为某些需要大起动转矩场合的驱动电机。

(3)低速直接驱动的需求

近年来,随着对大转矩直接控制的精度、减小振动噪声等要求越来越高,对低速电机的需求量也在不断地增长。例如,电梯中的曳引机采用永磁电机带动曳引轮直接拖动电梯轿厢,提高了转矩,取消了齿轮箱,振动和噪声大大降低,避免了常见的齿轮箱润滑油的渗漏污染、需要经常维护等弊端。

(4)高功率密度的需求

永磁电机由于空间结构小,特别适合在一般的舰艇、汽车等受自身体积限制,又要求电机具有高功率和高转矩密度的场合使用,而且在这种永磁电机如果使用高性能的钕铁硼永磁材料,还可以提升电机的磁负荷Bδ,电机的尺寸和体积都可以减小,并节省铜铁材料;而有些采用特殊结构供磁的电机,其最大磁负荷Bδ甚至可高达1T以上。

3 外转子永磁同步电动机的设计

(1)外转子永磁同步电动机结构特点

外转子永磁同步电动机的结构与常规永磁同步电动机的结构有区别,顾名思义,外转子永磁电机的转子在电机外侧,与常规的永磁电机的内转子有区别,但是其他方面,如:数学方程等均相同。样机定子冲片与常规永磁电机一样,也采用0.35mm~0.5mm厚的硅钢片冲制而成。为了消除定子齿谐波和气隙齿谐波对电机气隙磁场的影响,并考虑到电机整体结构设计的合理性,决定采用定子分数槽消除谐波对电机气隙磁场的影响,且定子绕组采用双层短距绕组,以提高绕组利用系数,达到消除主要次谐波的目的。同常规永磁电机相同,为了减小电动机杂散损耗,定子绕组采用星形接法。样机选取转子磁路结构的原则与现行永磁电机磁路选取原则一致,主要有表面式磁路结构、内置径向式磁路结构、内置切向式磁路结构和内置混合式磁路结构等四种磁路结构。

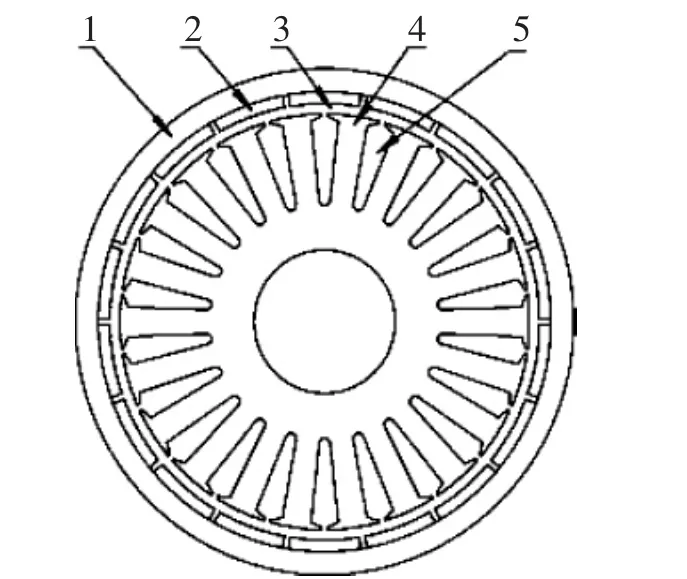

(2)外转子永磁同步电动机结构图

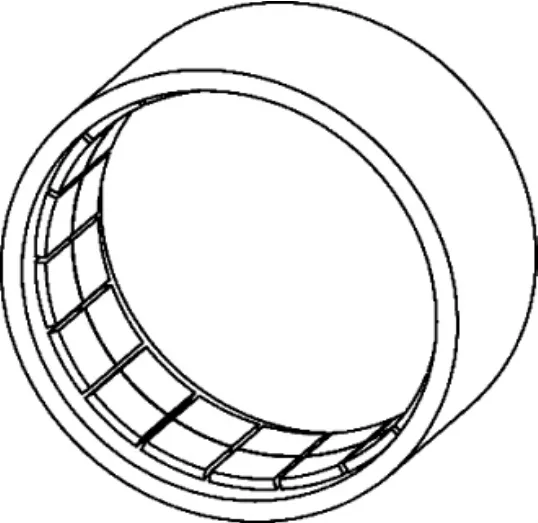

外转子永磁同步电动机的特点是定子和轴不转动,转子在外围靠着与轴上的旋转轴承连接的端盖一起旋转,如图3所示。图4展示了内定子的构造,内定子由硅钢片叠成,与常见的外定子相反,其线圈槽是开在铁芯圆周的外侧。在定子铁芯的槽内嵌放着定子绕组,绕组按三相规律分布,与普通永磁电机定子绕组一样。转子结构示意图如图5所示。外转子如同一个桶套在定子外侧,由导磁良好的铁质材料制成,在 “桶”的内侧固定有永久磁铁做成的磁极,这种结构的优点是磁极比较容易固定,不会因为离心力而脱落。

图3 外转子永磁同步电动机

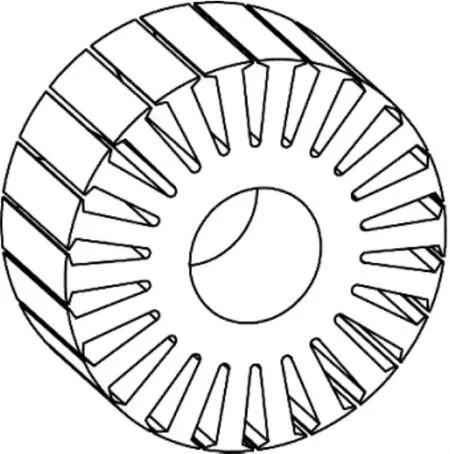

图4 定子结构示意图

图5 转子结构示意图

(3)外转子永磁同步电动机电磁设计

1)定子槽型与槽数的选择

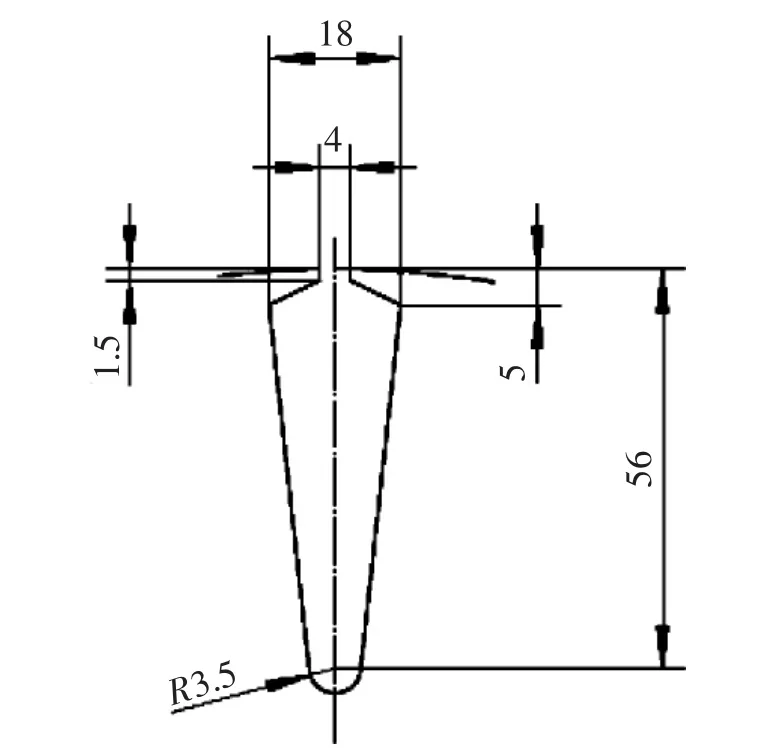

考虑到性能制造的工艺以及成本等问题,采用梨形槽作为定子槽形,并对定子重新开槽,如图6所示。

图6 定子槽形图

样机采用真分数槽绕组,有比较明显的优点:

a)能够在有限的空间内提升永磁电机的运行性能。由于此样机要求低速大转矩,同时样机的尺寸也有严格限制,所以就会造成有限的空间与电机性能之间的矛盾。如果采用真分数槽,每极每相槽数小于1,可以较好的解决这个问题。

使用真分数槽意味着用较少的电机槽数实现了样机的多极设计,从而提升了电机的槽利用率。而电机槽利用率得到提高的好处就是将使电机绕组用铜量减少,缩短绕组的直线部分伸出长度,简化了电机的嵌线和连线工艺。电机的绕组用铜量减少使永磁电机定子铜耗减小,电机的温升也会随之减少,所以,样机的效率等性能会有所提高。

b)利于改善样机的反电势波形。使用真分数槽绕组会增强样机的短距效应和分布效应对电

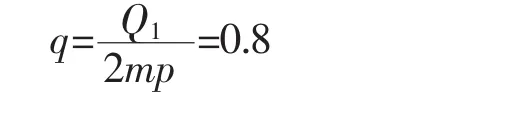

外转子永磁同步电动机速度低,转矩大,所以采用定子槽数,定子每极每相槽数为0.8的真分数槽绕组。机气隙磁场的影响,这样能充分利用样机的有限空间去削弱有害的谐波磁场,减少因为齿槽效应而感生的齿谐波电动势,从而达到优化样机反电势的目的,使样机的运行反电势更加趋向正弦。

c)利于削弱永磁电机的齿槽转矩。采用真分数槽绕组会增强样机的短距效应和分布效应,可以达到削弱气隙磁密中的谐波含量的目的,从而削弱样机的齿槽转矩,减小齿槽转矩带来的振动和噪声对样机运行的稳定性和控制的精确性造成不利的影响。

2)转子与气隙设计

a)转子设计

考虑到样机在制造过程中的成本以及加工工艺问题,样机采用了表面式磁钢结构,转子不用开槽,而且电机是外转子,转子可以用钢板卷制而成,省去了开槽模具,节约了电机的制造及设计成本。

b)气隙长度选取

一般情况下,设计永磁电机时,选取的气隙长度δ要大,这是因为永磁电机相比同型号的异步电机的杂散损耗要大,而适当地增加气隙长度δ可以在一定的程度上抑制这种情况的发生,也利于电机装配,并且减小电机的震动以及噪音。电动机的中心高和容量越大,设计永磁电机时选取的气隙长度比设计同型号的感应电机时的气隙长度大的越多,一般要大0.1mm~0.3mm。

3)永磁体的设计

a)永磁体材料选择

目前,随着科技的不断进步以及合成材料的出现,在设计电机时可供设计人员选择的永磁材料种类越来越多。但是每种永磁材料的性能差异很大,这导致了不同种类的永磁材料之间的价格的差异也很大。因此,在设计大部分面向工程实际的永磁电机时,设计人员在考虑电机性能的同时也要考虑适合于用户的电机成本。永磁电机的成本问题主要是永磁体的成本,所以应该兼顾电机性能与价格因数,以此作为原则选择适合的永磁材料。

选择永磁体最主要的原则归纳为以下几点:

①电机运行时的气隙磁场能够被所选择的永磁体产生,并且能够足够大;

②应该保证所选择的永磁体在用户要求的工作温度和使用条件下的磁性能保持稳定;

③机械特性要好,在制造过程中要方便永磁体的装配和加工;

④经济性要好,要考虑所设计电机成本问题,价格适中。

最终,确定使用N38UH型钕铁硼永磁材料作为样机的永磁体的材料。其剩磁密度为1.22T~1.29T,磁感应矫顽力为 908kA/m~978kA/m。

考虑到降低永磁体内产生的涡流损耗及加工和装配过程中的问题,本论文所选用的永磁体在加工时轴向上分成四段,以便于加工以及装配。

b)转子磁路结构设计

对于外转子永磁同步电动机来说,转子磁路结构按照永磁体在转子上位置的不同,分为以下几种不同的形式,分别是:表面式、内置式和爪极式。

①表面式转子磁路结构分为表面突出式和表面插入式两种不同的磁路结构,表面突出式转子磁路结构广泛用于恒功率运行范围不宽的正弦波永磁同步电动机以及矩形波永磁同步电动机中。选用这种磁路结构的电机的最大特点可以明显提升自身的性能。通常情况下,有调速要求的永磁电机会采用这种磁路结构。但这种结构相比于表面突出式结构会带来过大的漏磁系数以及过高的制造成本。

②内置式转子磁路结构在起动性能上以及稳态运行时都能够较为稳定地输出电机的特性,因此,这种磁路结构在要求动态性能好以及要求具有异步起动能力的场合有着较为广泛的应用。

③爪极式转子磁路结构,在稳态运行时的运行性能不够稳定,没有自己启动的能力。但是,爪极式相对简单的结构以及制造工艺,在一些小型的发电机等设备上应用比较广泛。

在选择转子磁路结构的同时还应该考虑不同转子磁路结构的电机交轴同步电抗Xq和直轴同步电抗Xd以及凸极率 (Xq/Xd)的不同。转子磁路结构和永磁体的尺寸值与直轴同步电抗和交轴同步电抗的大小密切相关。为了在设计时提高电动机的牵入同步能力、功率密度、恒功率运行范围和电动机的过载倍数等参数,可以考虑使用较大的凸极率。因此,应该在充分考虑实际需要的情况下选择具体的磁路结构,以达到最优设计目的。

4 结束语

低速外转子永磁同步电机的成功研发,代替了普通交流异步电机,省去了减速器等传动装置,大大缩小了工业吊扇传动部件的体积,使工业吊扇中结构更紧凑更合理,减轻了整机重量,给工业吊扇运输与安装带来方便。同时电磁噪声低、功率密度高、力能指标好、电机效率高、转动惯量大,为进一步推广应用、拓展工业吊扇市场奠定了基础。