帘线/橡胶复合材料缓冲器贮存寿命预示研究

2018-03-21邢春鹏吴新跃赵衡柱

邢春鹏,吴新跃,赵衡柱

帘线/橡胶复合材料缓冲器贮存寿命预示研究

邢春鹏,吴新跃,赵衡柱

(北京航天发射技术研究所,北京,100076)

柔性帘线/橡胶复合材料缓冲器(简称缓冲器)为发射平台的载荷传递和缓冲装置。在贮存过程中,由于橡胶材料的老化,其承受气压载荷的承载和大变形能力会逐渐下降。通过对橡胶开展热空气加速老化试验,研究了其老化机理,针对温度对寿命的影响规律进行分析,提出缓冲器的寿命预示方法,为特定贮存环境下的寿命预示和产品应用提供支撑。

帘线/橡胶;复合材料;缓冲器;老化;寿命

0 引 言

发射平台的缓冲器通常采用帘线/橡胶复合材料,结构如图1所示。

图1 缓冲器结构示意

1 —法兰;2—内层;3—中间复合层;4—外层;5—底部;6—“S”弯

发射平台的缓冲器是一种以硫化橡胶为基体,帘线纤维为增强材料的柔性复合材料[1]。其主体胶层是丁腈橡胶,在贮存、使用过程中,受到热、氧、臭氧、光照等外界因素的影响,物理化学性质和力学性能会发生改变。橡胶会逐渐丧失其使用性能,带来安全隐患。因此需要对其老化机理和寿命预示开展研究,降低失效风险。

目前,热氧老化寿命预测是橡胶材料应用最广泛的加速老化寿命预测的方法之一[2]。其寿命推测是以阿累尼乌斯理论体系为基础,但在应用阿累尼乌斯方法外推进行材料寿命预测时,发现外推曲线经常不是直线,而会出现转折,从而使外推寿命出现不确定性。这主要是由选用的加速老化温度不合适造成的。本文首先对丁腈橡胶老化机理开展研究,并分别选用压缩永久变形保持率和拉伸断裂伸长率为贮存寿命的性能变化指标,探讨了丁腈橡胶老化过程中发生非阿累尼乌斯转变的温度,确定合适的加速老化温度,最后采用阿雷尼乌斯方程以断裂伸长率为指标预测了其寿命[3~5],为其贮存环境下的寿命预示和应用提供理论依据。

1 老化机理研究

1.1 扫描电子显微镜分析

利用扫描电子显微镜(Scanning Electron Microscope,SEM)对老化前、后的丁腈橡胶表面进行形貌分析。测试仪器采用的是日本电子株式会社的JSM 25900LV型扫描电子显微镜。

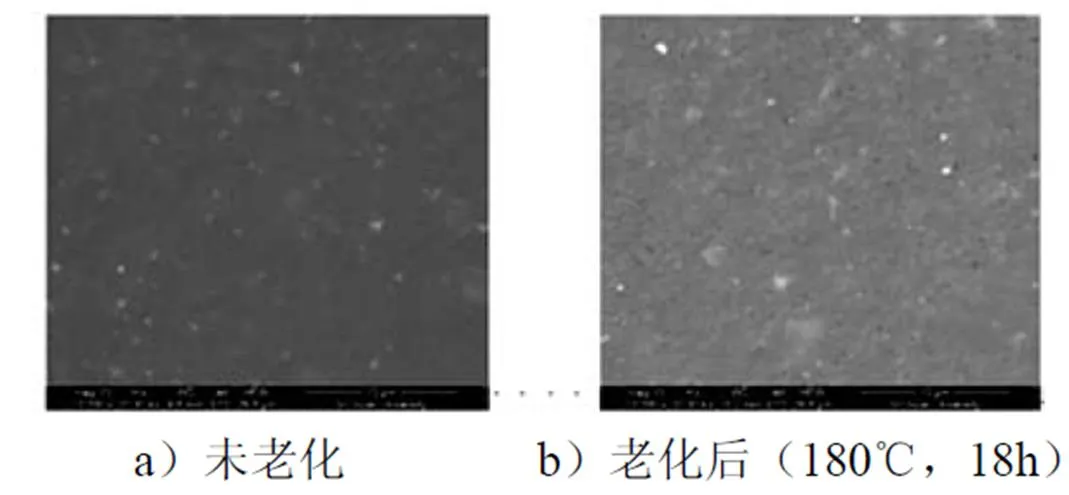

图2为丁腈橡胶未老化和180 ℃热空气老化18 h的表面形貌照片,放大倍数为10 000倍。从图2中可以看出:丁腈橡胶在老化前,试样表面平整、光滑,结构完整;而在180 ℃热空气老化18 h后,样品表面变得粗糙,形成了大量的微小的孔洞。

图2 丁腈橡胶老化前后的表面形貌

1.2 热重分析

对老化前后的丁腈橡胶进行氮气气氛的热降解试验,进行热重(Thermogravimetric Analysis,TG)和微商热重(Derivative Thermogravimetric Analysis,DTG)分析[6]。样品质量约为7~10 mg,试验升温速率为10 ℃/min,试样加热温度范围为30~800 ℃。测试仪器采用的是德国耐驰公司的TG-209F1热重分析仪。

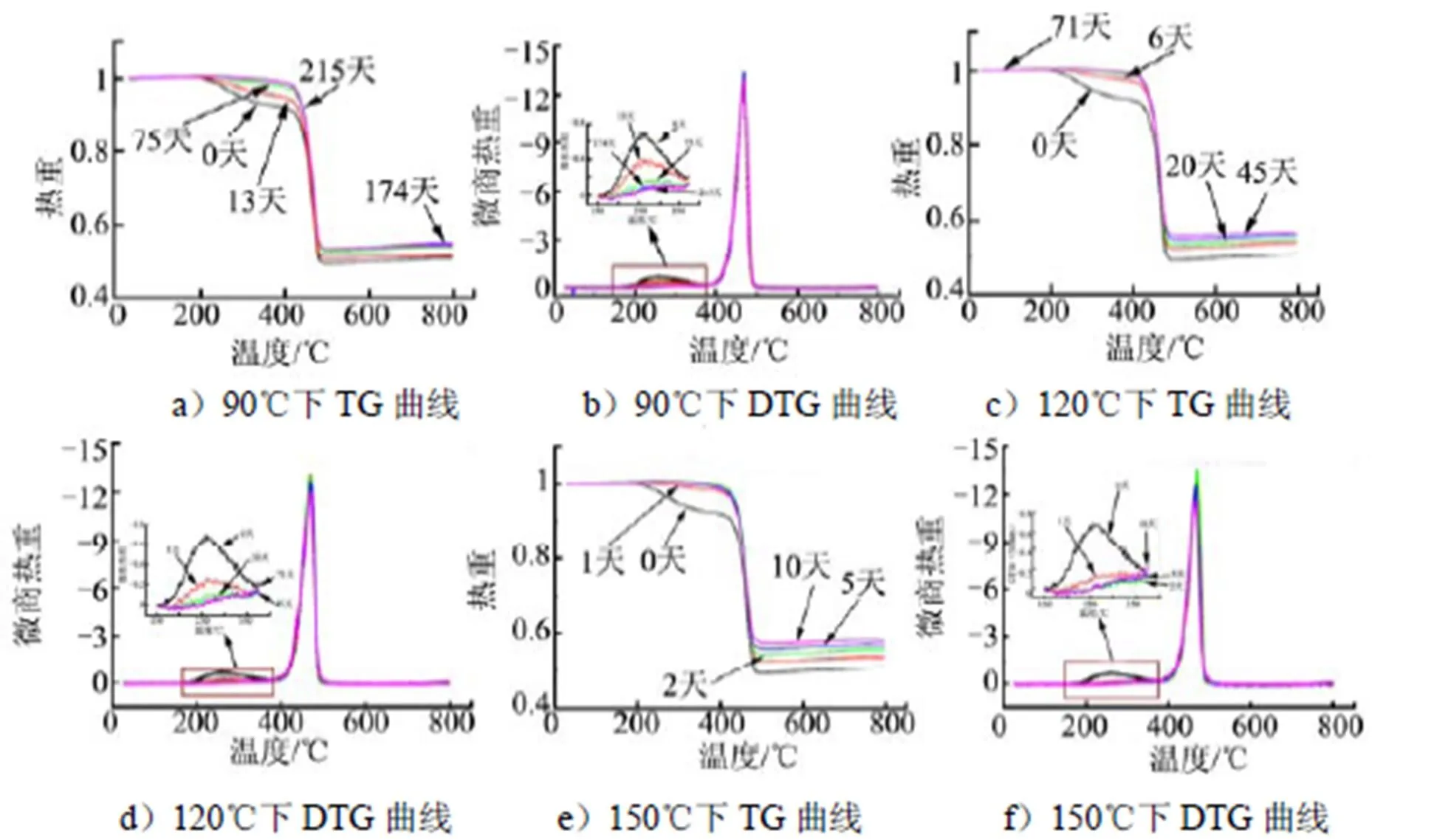

图3为丁腈橡胶在90 ℃、120 ℃和150 ℃下热空气老化前、后的TG、DTG曲线,从图3可知,丁腈橡胶未老化时,其热失重曲线出现了两个失重阶段,随着热空气老化温度的提高和老化时间的延长,热失重曲线的第1个阶段逐渐减弱直至消失;DTG曲线的峰温在老化前、后基本一致,且与老化时间和老化温度无关;但随着老化时间的延长,残余物的百分比逐渐增加。热失重曲线中第1阶段的失重可能是由于丁腈橡胶的氰基在热空气老化过程中,热稳定性相对较差,易脱落造成的,随着氰基的脱落,丁腈橡胶在老化过程中逐渐发生交联反应,故其残余物质量得到提高。

图3 丁腈橡胶在90℃、120℃、150℃下老化不同时间后的TG和DTG曲线

Fig 3 TG and DTG Curve of Aged NBR Rubber under Different Temperature and Time

1.3 动态力学性能测试

利用动态热机械分析仪对丁腈橡胶老化前、后材料的动态力学性能进行分析。温度扫描测试条件:扫描温度范围为–60~60 ℃,升温速率为5 ℃/min,固定频率为10 Hz,振幅为40,采用剪切模式。测试仪器采用的是美国TA公司的TA Q800动态热机械分析仪。

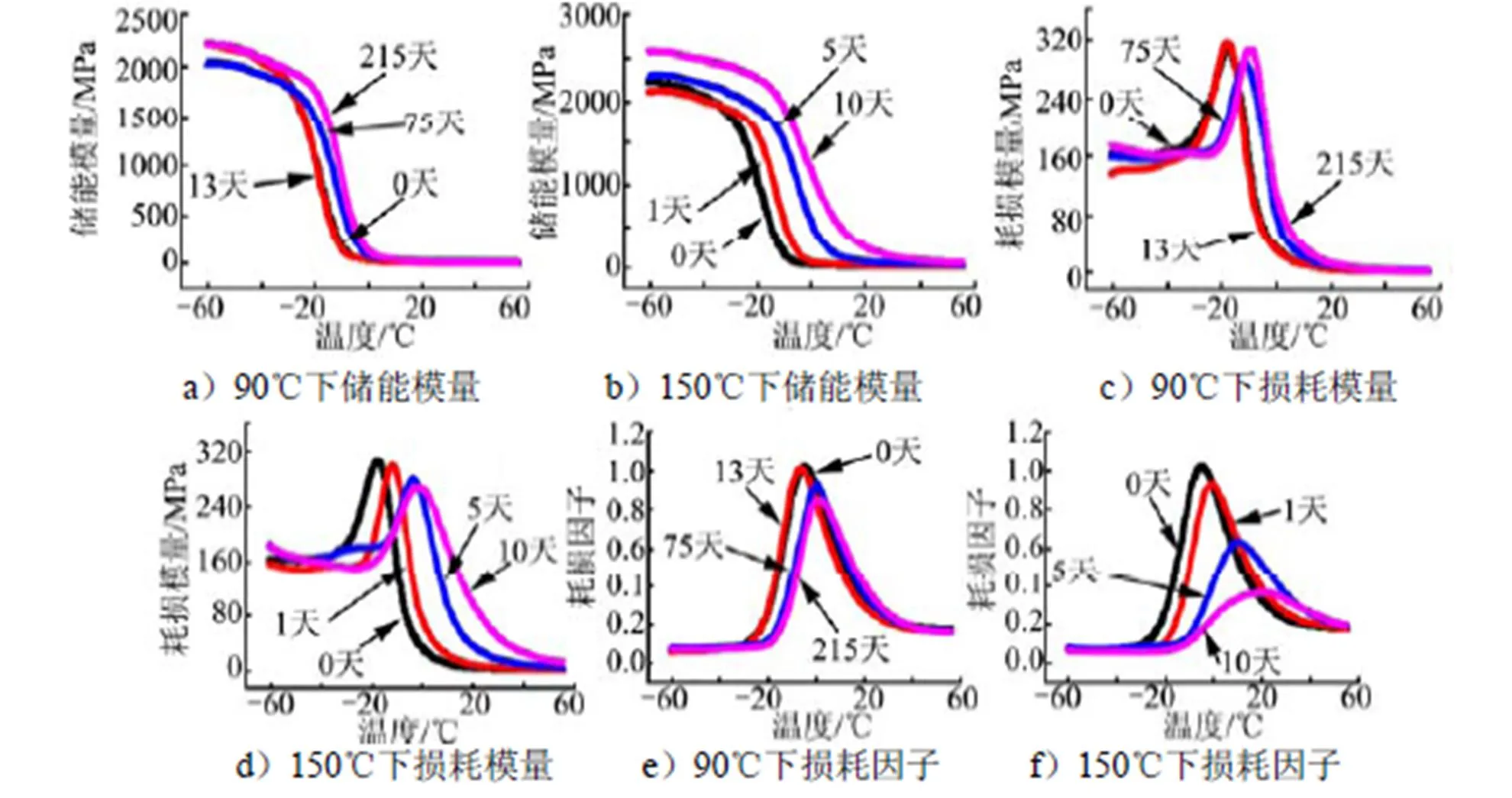

图4为在90 ℃和150 ℃下热空气老化不同时间的丁腈橡胶的储能模量、损耗模量和损耗因子tan随试验温度的变化关系。从图4可知,在tan谱峰区域范围内的温度,丁腈橡胶的储能模量随着老化时间和老化温度的提高而增加;在tan谱峰区域以下的温度范围,丁腈橡胶的储能模量随着老化时间先降低再上升;说明丁腈橡胶在玻璃化转变之前,随着老化时间的增加,其在一定应力下,弹性变形先增加后减小,即其刚度存在一个转折——先下降后增加;而在玻璃化转变区,随着老化时间的延长,其弹性变形逐渐变小。

从图4还可看出:其损耗模量随着老化时间的延长,往高温方向偏移,老化温度为90 ℃时,其损耗模量值变化不大,但当老化温度升高到150 ℃时,其损耗模量随着老化时间的延长略有下降。

图4 丁腈橡胶在90℃和150℃下老化不同时间后的DMA曲线

最后,从图4和老化前、后丁腈橡胶的玻璃化转变温度和损耗因子对照(表1)看出,当热老化温度为90 ℃时,随着老化时间延长,tan的峰温先朝低温区有一个微小偏移,然后朝高温方向偏移,且随着老化时间的延长其峰值下降;当老化温度为150 ℃时,tan的峰温朝高温方向偏移,且随着老化时间的延长其峰值下降;即在较低温度下老化时,丁腈橡胶的玻璃化转变温度随着老化时间的延长有略下降的趋势,然后随着老化时间的延长而升高,老化温度越高,玻璃化温度升高越多,说明150 ℃老化时,丁腈橡胶的分子链一方面发生了交联,从而使其玻璃化转变温度升高,同时受迫振动响应及时,弹性提高,储能模量增大,摩擦损耗相对减少;另一方面丁腈橡胶分子在交联的同时也在发生降解,分子量降低,损耗因子峰值下降。而在90 ℃老化时,其老化初始阶段有一个打开橡胶分子交联网络的过程,使其分子结构单元的活性增加,储能模量降低,玻璃化转变温度降低,但随着老化时间延长,丁腈橡胶的橡胶分子又转为以交联为主,从而使其玻璃化温度升高,储能模量增大,交联同时也有一部分分子发生降解,使其损耗因子峰值略有降低。

以上分析说明随着老化时间的延长,丁腈橡胶分子结构的变化过程为:交联网络“膨胀”(交联键减少,分子结构单元活性增加,储能模量下降,玻璃化转变温度移向低温)——交联或者网络致密化(交联键增加,分子结构单元活性降低,储能模量增加,玻璃化转变温度向高温偏移)——交联网络裂解(橡胶交联网络变小、分子量降低、tan的峰值下降),根据时温等效原理,随着老化温度提高,丁腈橡胶分子结构也将产生相似的转变过程,这说明较高温度老化和较低温度老化,丁腈橡胶分子结构转变过程不同[8]。

表1 丁腈橡胶在90℃和150℃下老化不同时间后和tanmax

Tab.1 and tanData of Aged Butyronitrile Rubber under Different Temperature and Time

参数老化前90℃150℃ 13d75d215d1d5d10d Tg/℃-5.30-6.43-0.181.84-0.719.7121.86 tanδmax1.0251.0150.9310.8470.9330.6360.369

1.4 傅立叶红外光谱测试

利用衰减全反射红外光谱测试技术对老化前后的丁腈橡胶的表面进行反射红外光谱分析,通过比较分析得到橡胶表面官能团的变化情况[7]。测试仪器采用美国Thermofisher公司生产的Nicolet iS10型傅立叶变换红外光谱仪,应用全反射附件。全反射棱镜由ZnSe晶体组成,光谱测量范围为:600~4000 cm-1,分辨率采用4 cm-1,每次测量扫描次数为64次。

图5为丁腈橡胶老化前和不同老化温度、老化时间的红外光谱图。

图5 丁腈橡胶老化前后的红外光谱

由图5可以看出有明显变化的波段为:

a)2800~3000 cm-1:橡胶中C-H的伸缩振动峰,其中2850 cm-1波数附近的是-CH的伸缩振动峰;90 ℃老化215天和120 ℃老化71天后的样品在2850 cm-1波数附近的峰有所减弱,而150℃老化10天后的样品在此处的峰却明显增强,说明150 ℃老化是丁腈橡胶中的-CH基团明显增多,即150 ℃老化过程中发生了明显的交联反应,使亚甲基向次甲基结构转变,使次甲基结构增多。

b)1700~1800 cm-1:羰基C=O的伸缩振动峰,未老化的丁腈橡胶在此波段范围几乎无振动峰出现;而老化后的样品在此波段范围内却出现了新的吸收峰,说明丁腈橡胶在热空气老化过程中发生了氧化反应,与氧结合生成了羰基,使橡胶的分子链结构发生变化,降低了橡胶的使用性能,这是橡胶力学性能下降的分子结构改变的原因之一。仔细分析图5还可以看出:90 ℃老化215天和120 ℃老化71天后的样品却在此范围出现了较强的吸收峰,150 ℃老化10天后的样品虽在此波段范围也出现了吸收峰,但其峰强却明显弱于90 ℃老化215天和120 ℃老化71天后的样品,说明90 ℃老化215天和120 ℃老化71天比150 ℃老化10天发生的氧化反应更强,但从其力学性能来看,前者的力学性能明显优于后者,这说明150 ℃老化,其力学性能下降的原因不只是分子链被氧化,还有其它的原因。结合热失重和动态力学性能测试结果可知,丁腈橡胶在150 ℃下老化,其分子链发生了较强的交联,同时交联网络发生裂解,从而使其力学性能大幅度降低。

1.5 X射线光电子能谱分析

X射线光电子能谱分析(X-ray Photoelectron Spectroscopy,XPS)是一种表面敏感的化学分析方法,可以确定橡胶的化学键能,判断橡胶老化前后表面的元素变化,进而推断橡胶的老化机理。测试仪器采用的是英国KRATOS公司的XSAM800型光电子能谱仪。测试条件为:Al靶(1486.6 eV)X光枪工作在12 kV×5 mA功率下,分析室本底真空2×10-7Pa,采用FAT方式,光电子能谱仪用Cu2p3/2(932.67 eV)、Ag3d5/2(368.30 eV)、Au4f7/2(84.00 eV)4标样校正,数据采用污染碳C1s(284.8 eV)校正。

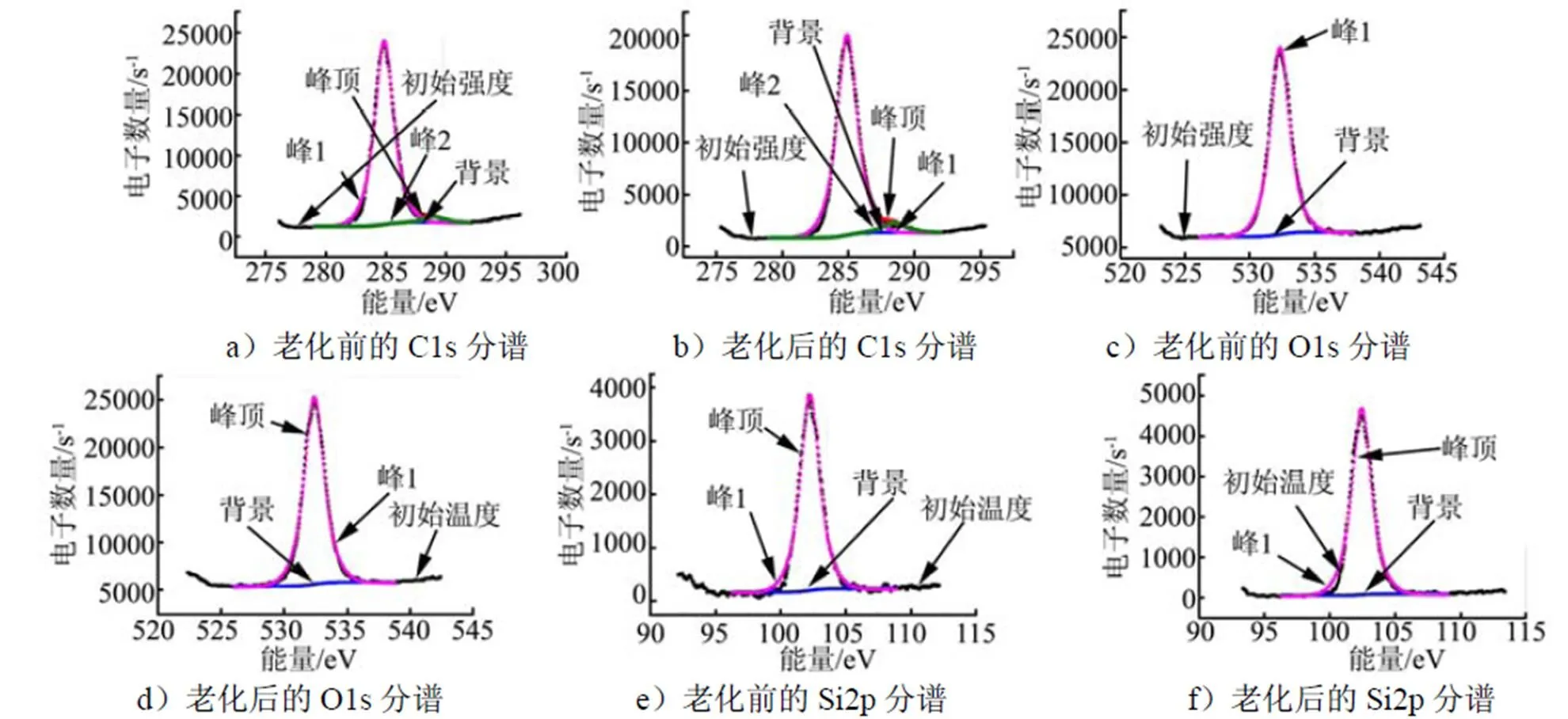

丁腈橡胶老化前后的XPS全谱表明,丁腈橡胶老化前、后表面主要元素一样,都是C、O和Si等几种元素为主。老化前后的表面C、O和Si 3种元素的C1s、O1s和Si2p 3个峰的精细扫描结果如图6所示。

图6 丁腈橡胶老化前后的C1s、O1s、Si2p分谱

根据C、O和Si 3种元素的峰面积和图6中C、O、Si元素精细分析结果,计算出C、O和Si元素的百分比和电子结合能如表2所示。由表2可知:老化前、后C1s的电子结合能略有变化,但其所占百分比却大幅度降低;O1s的电子结合能略有增高,但其所占的百分比却升高较多;Si2p的电子结合能也稍有增高,其百分比也明显的增高。

表2 丁腈橡胶老化前后C、O、Si元素的相对变化

Tab.2 C、O、Si Variation of Aged NBR Rubber

元素COSi 能量/eV百分比能量/eV百分比能量/eV百分比 老化前284.967.2%70.6%532.319.4%102.29.1% 289.12.4% 老化后285.058.3%61.7%532.423.4%102.411.8% 288.52.3%

从丁腈橡胶老化前后的XPS分析结果可知:C元素所占比例明显减小,O元素和Si元素所占比例增大,说明在热空气老化过程中,空气中的O2与丁腈橡胶发生了氧化反应,从而使橡胶表面C元素减少,O元素含量增多。丁腈橡胶的光电子能谱中Si元素的出现说明橡胶的补强填料用的是SiO2,在老化后Si元素含量增多说明热空气老化使橡胶表面产生了较多的孔洞或者裂纹,使SiO2更多的暴露在橡胶的表面。

1.6 小 结

结合热失重、动态力学性能测试、元素分析、红外光谱等测试结果可以看出,丁腈橡胶在热空气老化过程中,其分子结构经历如下变化过程:侧链断裂、被氧化、交联网络“膨胀”、交联或者网络致密化、交联网络裂解等过程,在较低温度(如90 ℃)下热空气老化,其老化机理以氰基脱除、交联网络“膨胀”、氧化、降解为主;而在较高温度(如150 ℃)下老化是以氰基脱除、交联、裂解为主,从低温到高温,其老化机理发生了改变。

2 加速老化温度的选择

第1节的研究结果表明,丁腈橡胶在90~150 ℃的热空气老化过程中,其老化机理发生了改变,但其老化机理发生转变的温度需明确,这为寿命推算老化温度的选择至关重要。本文通过试验来获得老化机理转变的温度。

2.1 试验部分

a)试验样品及制备。

断裂伸长率测试试样是将丁腈橡胶样片按GB/T528-1998制成1型哑铃型试样(见图7)。

图7 拉伸样条尺寸与形状

b)试验仪器设备。

试验设备主要有:电热鼓风老化试验箱(天津市泰斯特仪器有限公司,101-1AB),压缩永久变形器(江都轩宇试验机械厂,XY-8003型),万能材料试验机(美国英斯特朗公司,INSTRON 5567),测厚仪(台州市艾测仪器有限公司,0-10型)。

c)老化试验。

根据GB/T 3512-2001橡胶烘箱加速老化标准进行老化试验,拉伸样条被悬挂在烘箱中老化,压缩样品放置在压缩夹具后再放入烘箱中老化,烘箱温度如表3所示。老化后测试样品的力学性能,并根据式(1)计算力学性能保持率:

表3 电热鼓风老化试验箱的试验温度

Tab.3 Testing Temperature of Aging Box

测试方法老化温度/℃ 拉伸试验90, 105, 120, 135, 150, 180 压缩试验90, 105, 120, 150, 180

d)拉伸测试。

按照GB/T 528-2009的规定,采用万能拉力试验机(INSTRON 5567,America)进行拉伸性能测试,测试环境温度为(23±2)℃。拉伸速率500 mm/min,每组5个样,取平均值,试样断裂后长度为,断裂伸长率按式(2)计算:

e)压缩测试。

按照GB/T 7759-1996测试计算压缩永久变形保持率,未老化样品的高度为0,压缩限制器的高度为s,从老化箱取出静置30 min的老化后样品恢复后的高度为ij,压缩永久变形保持率按公式(3)计算:

2.2 结果与讨论

a)-动力学方程的选择。

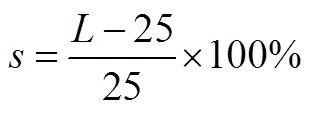

图8为不同温度下老化时间对丁腈橡胶断裂伸长率和压缩永久变形保持率的影响,图8表明二者随老化时间都呈规律性的变化,且压缩永久变形保持率规律性更好,因此以压缩永久变形保持率与老化时间的变化关系为例来探讨热空气老化的力学性能保持率与老化时间之间的动力学关系。

图8 不同温度下老化时间对丁腈断裂伸长率和压缩永久变形保持率的影响

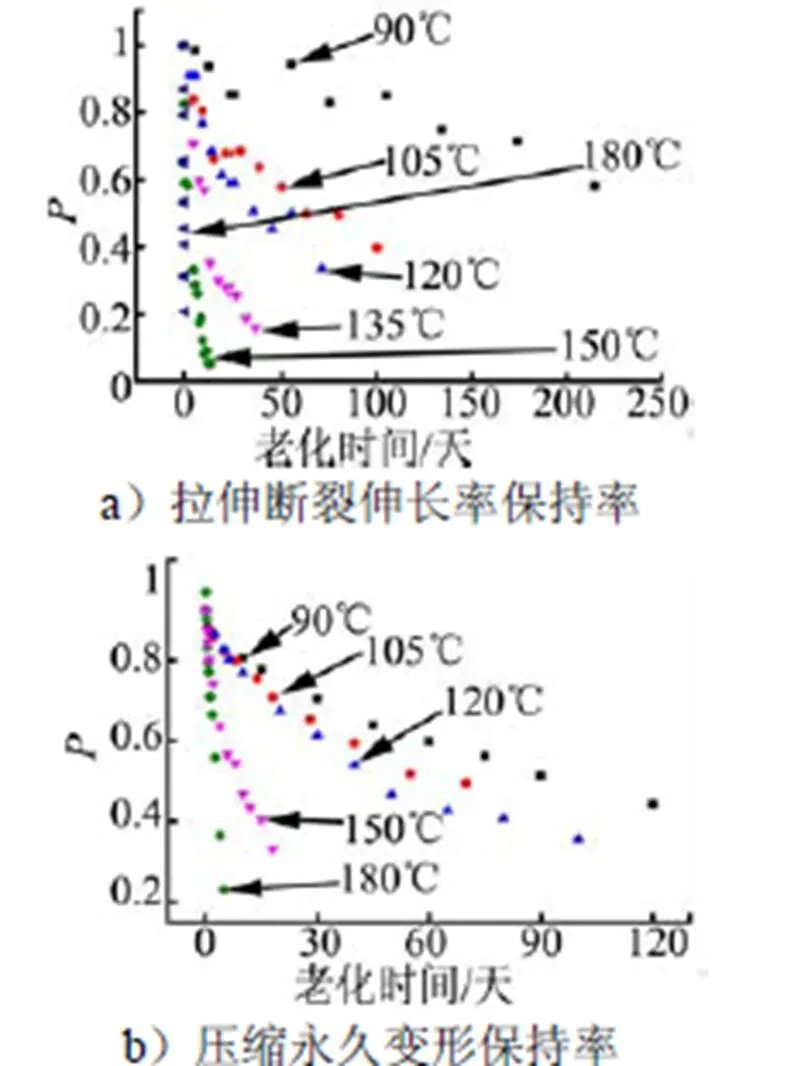

GB/T 20028-2005硫化橡胶或热塑性橡胶应用阿累尼乌斯图推算寿命时一般以性能保持率下降到初始状态的50%为失效。根据在老化温度下已经获得的性能与老化时间的数值变化,建立-动力学方程为

式中,为与温度有关的常数;为老化时间。从而计算得到在该老化温度下材料性能达到临界值时老化所需要的时间。

因橡胶寿命预测是通过高温的试验数据外推到常温下的性能变化,高温下微小的偏差都将会造成低温下较大的偏差,故需选择合适的拟合方程进行寿命外推。本文选择三指数衰减函数对NBR机械力学性能与老化时间的变化关系进行拟合,建立了不同老化温度下力学性能保持率与老化时间动力学方程。

三指数衰减函数:

b)非阿累尼乌斯转变温度的确定。

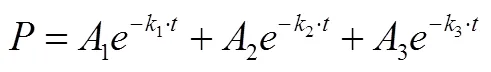

根据式(5),分别以压缩永久变形和拉伸断裂伸长率为性能变化指标进行寿命预测。图9a和图9b分别是不同老化温度下,老化时间对丁腈橡胶压缩永久变形保持率和拉伸断裂伸长率的影响。从图9中可以看出,压缩永久变形保持率,拉伸断裂伸长率保持率与老化时间的三指数衰减函数曲线都能较好的与试验数据点吻合,老化温度越高,拟合度越高。

图9 不同温度下老化时间对NBR的影响

注 :数据点为实验结果所得;线为不同指数方程模拟所得

根据GB/T 20028-2005,当性能保持率降低到初始状态50%时,材料视为失效。因此根据式(4)计算得到以压缩永久变形为性能变化指标时,处于静加载状态的丁腈橡胶(压缩比为25%)在90 ℃、105 ℃、120 ℃、150 ℃、180 ℃下贮存寿命分别为96.05天,65.05天,47.38天,9.03天,2.69天。以拉伸断裂伸长率为性能变化指标时,丁腈橡胶在90 ℃、105 ℃、120 ℃、135 ℃、150 ℃和180 ℃下贮存寿命分别为269.97天,72.11天,38.2天,10.69天,2.5天,0.36天。

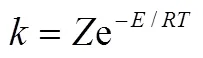

通常认为,当温度提高时,相应的化学反应速率会随之提高,而化学反应速率对温度的依赖性服从阿累尼乌斯公式,即性能变化速度常数与温度1/服从阿累尼乌斯方程:

式中为频率因子,d-1;为活化能,J/mol;为气体常数,8.314 J/(mol·K)。

结合式(5)、式(6),得到式(7):

式(7)表明,在各温度下老化性能达到临界值时,时间的对数与温度的倒数呈直线关系,式(7)可简化成:

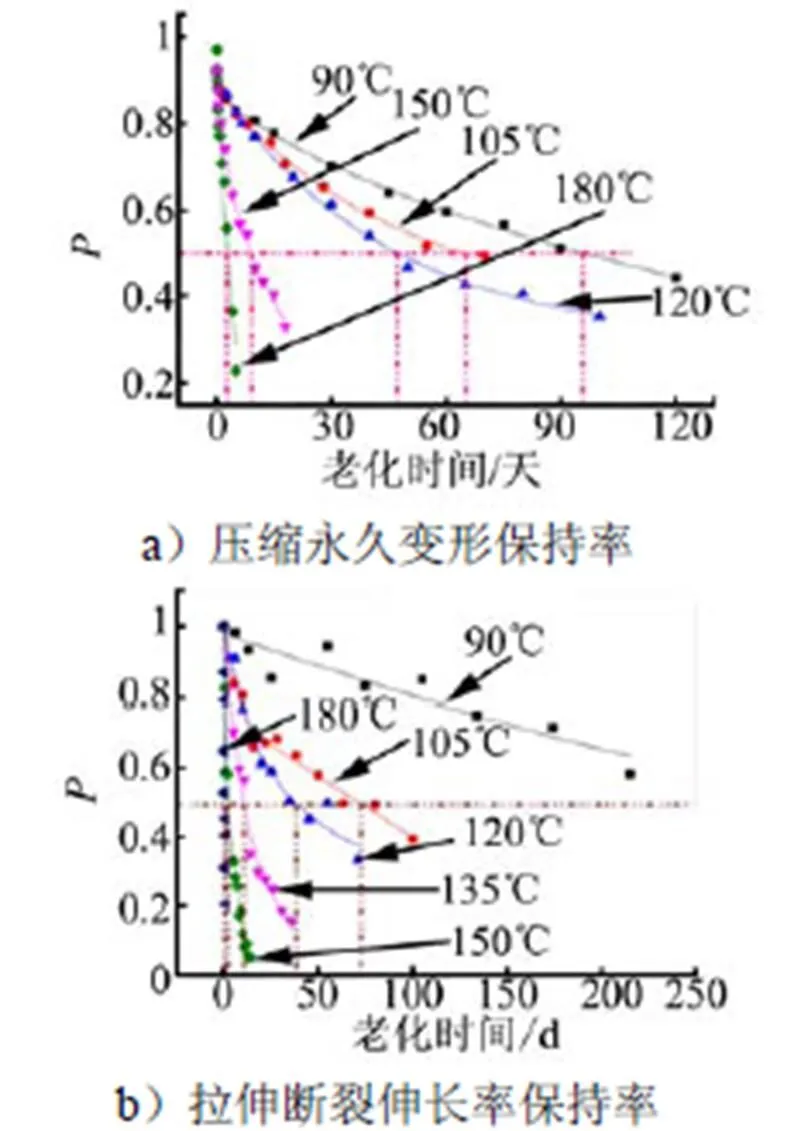

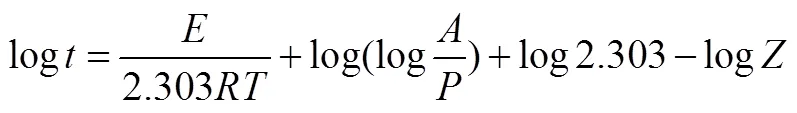

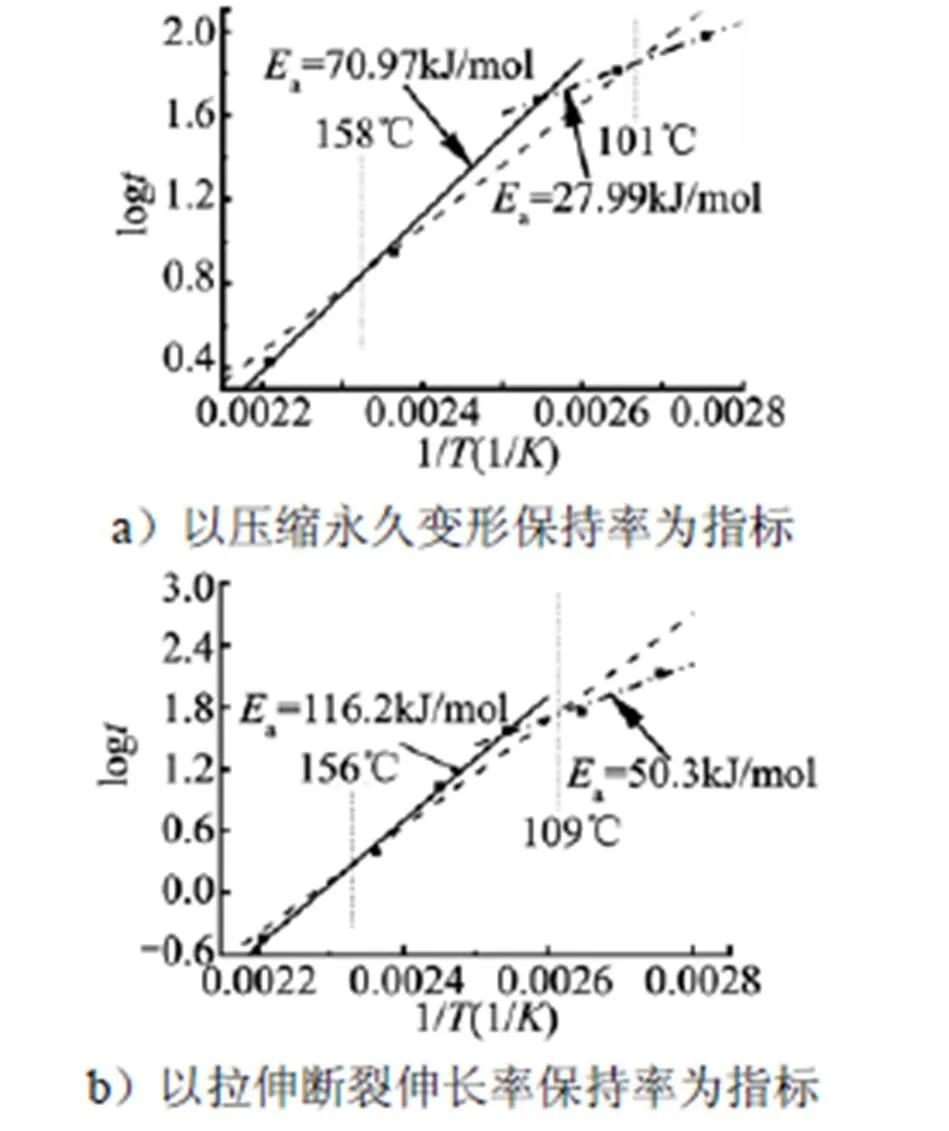

以每个测试温度达到临界值时间的对数log与相应温度的热力学温度的倒数1/作图,得到丁腈橡胶分别以压缩永久变形保持率和拉伸断裂伸长率保持率为指标时的阿累尼乌斯图见图10。

图10 NBR的阿累尼乌斯图

从图10中可以看出:丁腈橡胶的阿累尼乌斯图并不完全呈直线关系,出现非阿累尼乌斯现象,从高温到低温部分出现一明显转折。图10a以压缩永久变形为性能指标,高温部分(120 ℃、150 ℃、180 ℃)3个温度点的1/与log的线性关系非常好,低温部分(90 ℃、105 ℃)的log向下偏离高温直线部分,但90 ℃、105 ℃、120 ℃三者也同样具有很好的线性关系,活化能从高温部分的70.97 kJ/mol降到低温部分的27.99 kJ/mol。图10b中高温部分(120 ℃、135 ℃、150 ℃、180 ℃)4个温度点的1/与log的线性关系非常好,低温部分(90 ℃、105 ℃)的log向下偏离高温直线部分,但偏离幅度小于图10a,活化能从高温部分的116.2 kJ/mol降到低温部分的50.3 kJ/mol。说明从低温到高温,丁腈橡胶的老化机理发生了改变。因此,我们将高温部分、低温部分以及所有数据点分别进行了线性拟合,得到不同的拟合曲线。

图10a中3条拟合直线相交的温度分别是101 ℃和158 ℃,即为安全性考虑,以压缩永久变形为性能变化指标推算橡胶在室温下的贮存寿命,加速热老化的温度最好低于101 ℃。

图10b中3条拟合直线相交的温度分别是109 ℃和156 ℃,即为安全性考虑,以拉伸断裂伸长率为性能变化指标推算橡胶在室温下的贮存寿命,加速热老化的温度最好低于109 ℃。

3 贮存寿命预示

第2节的研究表明,丁腈橡胶在热空气老化过程中发生了非阿累尼乌斯转变,转变温度分别为109 ℃或101 ℃。因此,为更准确地推算其贮存寿命,本文采用的热空气老化温度均低于101 ℃,采用70 ℃、80 ℃、90 ℃和100 ℃。

参考GJB92.1-86对老化时间的要求(每个老化温度的试验点不得少于10个,各试验点的时间间隔可根据性能变化情况调整),在各老化试验温度下设置了如表4所示的老化时间。

表4 老化时间

Tab.4 Aging Time

温度/℃老化时间/天 700,5,10,15,25,34,45,56,70,75,95,120,125 800,1,2,4,8,13,19,25,31,37,45,58,70,96,120 900,2,5,8,11,17,26,35,45,61,80 1000,0.5,1,1.5,2,2.5,3,3.5,4,4.5,5,7,9,10、12,14,16,18,21

将各温度下各老化时间的性能保持率数据作图(见图11)。从图11中可知,随着老化时间的延长和老化温度的提高,胶料拉伸断裂伸长率保持率逐渐降低,规律性较强,可用作贮存寿命的推算。

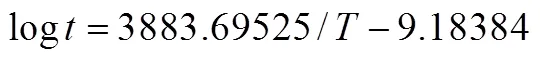

根据图11中的数据点,结合式(4),得到上述各条模拟曲线的方程。根据GB/T 20028-2005,当拉伸断裂伸长率降低到初始状态的50%时,材料视为失效。即可计算出在热空气环境中,丁腈橡胶在70 ℃、80 ℃、90 ℃、100 ℃下的寿命分别为:70 ℃:142.9天;80 ℃:60.7天;90 ℃:32.1天;100 ℃:17.3天。

图11 热空气老化环境中,老化时间对主体胶断裂伸长率保持率的影响

根据以上数据,得出寿命log-温度1/关系图(见图12)。从图12中可以看出:各温度下胶料的寿命的对数与老化绝对温度的倒数呈现较好的直线关系,对这些数据点进行线性拟合,得到其拟合直线方程为

根据式(9),可以计算出丁腈橡胶在各温度的贮存寿命。

4 结 论

本文首先以帘线/橡胶复合材料缓冲器主体胶层丁腈橡胶为研究对象,探讨了其老化机理,发现在高温和低温下,丁腈橡胶的老化机理发生了改变,在较低温度下其老化机理以氰基脱除、交联网络“膨胀”、氧化、降解为主;而在较高温度下老化是以氰基脱除、交联、裂解为主。

丁腈橡胶在热空气老化过程中会发生非阿累尼乌斯转变。因此,为更准确的推算丁腈橡胶的贮存寿命,热空气加速老化温度应低于其非阿累尼乌斯转变温度。

通过在热空气老化烘箱中对丁腈橡胶进行加速老化,以拉伸断裂伸长率为性能变化指标,根据阿累尼乌斯方程,可以推算得到丁腈橡胶在特定贮存温度环境的贮存寿命,用于预示缓冲器产品寿命和为产品应用提供支撑。

[1] 邢春鹏. 帘线/橡胶复合材料缓冲器力学性能优化[J]. 导弹与航天运载技术, 2015(3): 60-63.

Xing Chunpeng. Mechanical Properties Optimization of polyamide fiber enhanced rubber composite buffer[J]. Missiles and Space Vehicles, 2015(3): 60-63.

[2] 牛继辉, 赵树发, 孙卓. 基于加速老化试验的软丁腈橡胶贮存寿命预测[J]. 辽宁化工, 2014(7): 852-854.

Niu Jihui; Zhao Shufa, Sun Zhuo. Storage life prediction of soft NBR based on accelerated aging test[J]. Liaoning Chemical Industry, 2014(7): 852-854..

[3] 熊英, 付宝强, 郭少云, 芦忠. 丁腈橡胶应力老化行为的研究[J]. 装备环境工程, 2012(3): 52-54.

Xiong Yeng, Fu Baoqing, Guo Shaoyun, Lu Zhong. Study of stress accelerated agingbehavior of sulfured nitrile-butadiene ru[J]. Equipment Environmental Engineering, 2012(3): 52-54.

[4] 高晓敏,张晓华. 橡胶贮存寿命预测方法研究进展与思考建议[J]. 高分子通报, 2010(2): 80-87.

Gao Xiaomin, Zhang Xiaohua. Review and suggestions for storage life predic-

tion methods of rubber[J]. Polymer Bulletin, 2010(2): 80-87.

[5] 胡文军, 刘占芳, 陈勇梅. 橡胶的热氧加速老化试验及寿命预测方法[J]. 橡胶工业, 2004, 51(10): 620-624.

Hu Wenjun, Liu Zhanfang, Chen Yongmei. Aging Test and Storage Life Prediction Methods of Rubber[J]. China Rubber Industry, 2004, 51(10): 620-624.

[6] 于占昌. 热分析在橡胶老化解析中的应用[J]. 世界橡胶工业, 2011(3): 26-29.

Yu Zhanchang. TG Methods of rubber aging[J]. World Rubber Industry, 2011(3): 26-29.

[7] 郑静, 向科炜, 黄光速. 红外光谱研究丁基橡胶老化机理及寿命预测[J]. 宇航材料工艺, 2013(1): 89-90.

Zheng Jing, Xiang Kewei, Huang Guangsu. Aging Mechanism and Lifetime Predic-tionof Butyl Rubber Using FTIR Techniques[J]. Aerospace Materials &

Technology, 2013(1): 89-90.

[8] 焦剑, 雷渭媛. 高聚物结构、性能与测试[M]. 北京: 化学工业出版社, 2003.

Jiao Jian, Lei Weiyuan. High polymer structure, performance and testing[M]. Beijing: Chemical Industry Press, 2003.

Research on Storage Life of Polyamide Fiber Enhanced RubberComposite Buffer

Xing Chun-peng, Wu Xin-yue, Zhao Heng-zhu

(Beijing Institute of Space Launch Technology, Beijing, 100076)

Elastic polyamide fiber enhanced rubber composite buffer(buffer for short)is the load transfer and buffer device of launching system. In the course of storage, due to the aging of rubber, the carrying and deformation capacity of buffer will decline gradually. The accelerated aging test was used to study the aging mechanism of rubber and predict the storage life of buffer. The studying result can be used to predict the leaving life of given storage environment and support the product application.

Polyamide fiber enhanced rubber; Composite; Buffer; Aging; Life

1004-7182(2018)01-0094-08

10.7654/j.issn.1004-7182.20180119

V553

A

2016-09-23;

2017-12-18

邢春鹏(1984-),男,高级工程师,主要研究方向为发射装置技术