基于ABAQUS软件研究载体桩在焦作某工程应用

2018-03-20李世平

李世平,张 珂,程 龙

随着我国土地资源日益紧张,如何利用有限土地资源建设经济环保的工程,已成为当前研究的重要课题。对于一些土质复杂的场地,仅依靠天然地基并不能满足承载力要求,通常需要借助于桩基础来提高地基承载力,从而保证地基土有足够的承载力。诸多学者通过现场试验研究静压桩[1]、抗拔桩[2]、载体桩[3-4]等桩型在地基土中的承载性能及荷载传递规律等,都为今后类似工程应用提供参考。

近几年,载体桩因其承载力高、成桩质量好、施工方便、能消融大量建筑垃圾而得到广泛应用与研究。如苏迎社[5]依据实例检验在湿显性黄土地区载体桩应用效果。刘向阳[6]、林满意等[7]、寇玉贤等[8]依据工程实例,在现场采用低应变法监测分析载体桩低应变反射曲线并阐述其特征。杨佳锦[9]结合工程实例研究分析出被加固土层和持力土层的土性、填充料种类及数量、三击贯入度以及桩间距等是影响载体桩承载性能的主要因素。郭佰良[10]通过ABAQUS软件模拟分析载体桩的桩径、桩长、荷载、载体直径等因素对载体桩承载性能影响。研究表明桩径对桩基承载能力影响明显,提高载体直径能够使桩端阻力发挥更好的效果。

代汝林等[11]通过举例验证4种不同初始地应力平衡方法的适用性及优缺点。结果表明:ABAQUS提供的自动平衡法、关键字定义初始地应力法、ODB导入法、初始地应力提取法可用于简单岩体,平衡效果好。

本文以焦作某填埋场地工程实例为研究对象,依据试验数据计算验证载体桩单桩承载性能,并对该工程地下室进行抗浮计算。结合现场静载荷试验数据及低应变检测曲线结果,研究分析载体桩承载性能与成桩质量。基于ABAQUS软件建立模型并验证其合理性,模拟分析载体直径的变化、载体埋深的变化对载体桩承载性能的影响,提出载体桩优化设计方案并模拟分析,为今后工程应用提供依据。

1 工程概况

该工程基础形式为条形基础,主体为砖混结构。本文以4#楼及地下车库载体桩为研究对象。4#楼为地下1层、地上6层,桩顶标高-4.55 m。线荷载为378 kN/m,地基基础设计等级为乙级。

1.1 场地工程地质条件

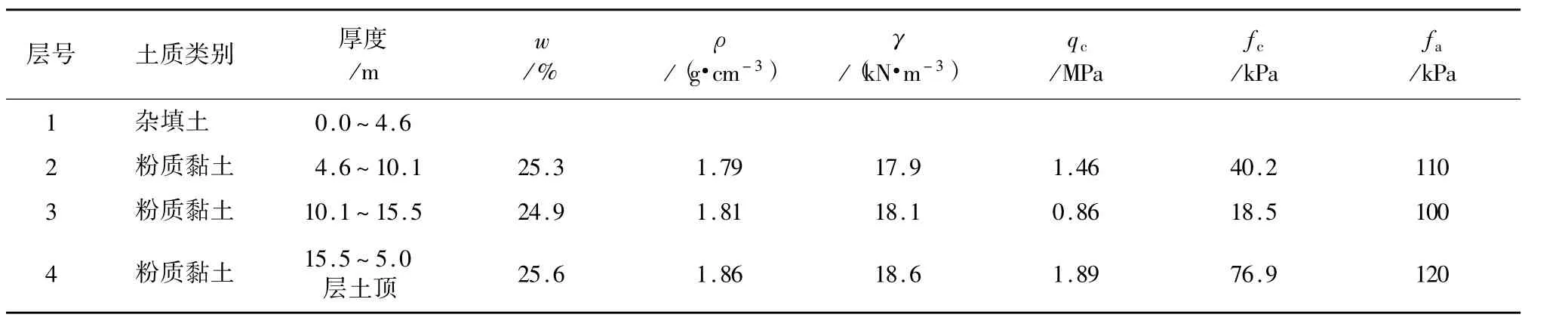

拟建场地位于太行山复背斜隆起南段与华北断陷平原交接部位,场地地貌为山前冲洪积平原上部,地势相对平坦。不存在不良外动力地质作用条件,为稳定场地,适宜建筑。具体地层情况见表1。

表1 地基主要土层物理力学参数

1.2 场地岩土工程评价分析

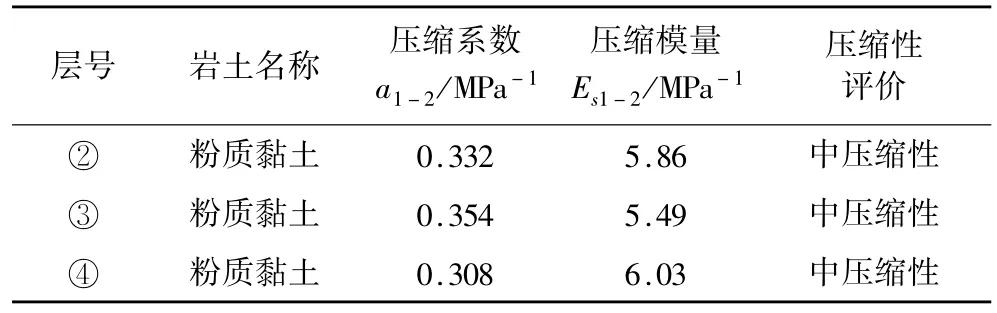

根据物理指标及原位测试参数,结合当地工程经验,综合确定地基土承载力特征值见表2。

表2 地基土承载力特征

现场检测结果表明:拟建场地第①层杂填土厚度较大、分布范围广、成分复杂、结构松散、堆积时间较短、尚未完成自重固结,不能作为基础持力层,应进行加固处理。经分析场地工程地质条件及一期工程施工情况,可采用载体桩对地基进行加固处理。在该工程中以第③层粉质黏土作为载体桩桩端持力层。

2 载体桩承载性能验算

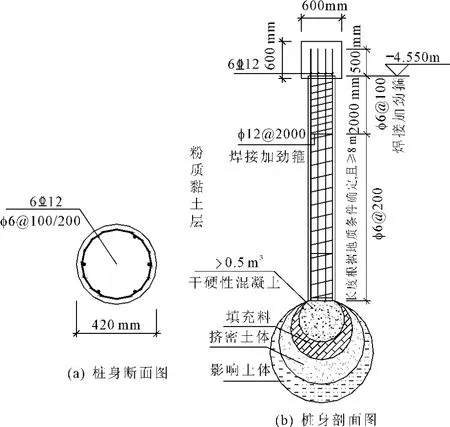

如图1所示,载体桩有桩身及载体两部分组成。载体桩施工时,由3.5 t重的柱锤在预定地面夯击,护筒跟进成孔,达到设计标高后,再分批次向孔内加入定量的诸如碎砖、碎混凝土块、碎石及矿渣等填充料,用柱锤反复夯实,使其填料向孔底及孔周围土体挤压挤密,并以三击贯入度为标准进行控制,达到要求后,再填入干硬性混凝土夯实,形成载体,最后再向孔内放置钢筋笼,浇筑混凝土形成桩身。载体由干硬性混凝土、夯实填充料、挤密土体及影响土体组成,载体桩在受力时,桩身可等效为传力杆,载体等效为扩展基础[12]。上部荷载传递到桩身,经过干硬性混凝土、填充料、挤密土体三种材料即等效的扩展基础后逐级扩散到持力层,附加应力降低效果明显,小于地基土承载力,载体桩单桩承载力显著提高。

图1 载体构造示意图

本工程载体桩桩径为420 mm,有效桩长10 m,桩端位于第③层粉质黏土上,载体桩桩身剖面图如图2所示。

图2 桩身剖面图

2.1 单桩承载力特征值计算

依据《建筑地基基础设计规范》[13](GB 50007—2011),可查得ηd=1.0,桩端土深度经修正后为 15 m,土的加权平均重度γm=16.04 kN/m3,持力层地基土承载力特征值为 fak=100 kPa,载体桩持力层地基土经深度修正后承载力计算如公式(1)所示:

式中:fak为持力层地基土承载力特征值,kPa;ηd为埋置深度的地基承载力修正系数;γm为基础底面以上土的加权平均重度,kN/m3,位于地下水位以下的土层取有效重度;d为等效基础埋置深度,m。

单桩竖向承载力特征值计算采用《载体桩设计规程》[14](JGJ 135—2007)中公式,如式(2):

根据《载体桩设计规程》[14](JGJ 135—2007)表,结合本工程中三击贯入度、天然孔隙比 e等数据资料用插值法算得等效面积Ae为2.16 m2,计算 Ra=718.37 kN,结合一期工程,将单桩承载力特征值定为540 kN。

式中:Ra为载体桩单桩竖向承载力特征值,kN;fa为经深度修正后的载体桩持力层地基承载力特征值,kPa;Ae为载体等效计算面积,m2。

2.2 桩身强度验算

对载体桩桩身强度进行验算,如下式(3)所示:

式中:N为相应于荷载效应基本组合时,作用于载体桩单桩上的竖向力设计值,kPa;fc为混凝土轴心抗压强度设计值,kPa;Ap为桩身截面面积,m2;ψc为成桩工艺系数,桩身为预制桩时取0.8,现场灌注时取0.75。

由桩身混凝土强度等级为 C30,得 fc=14.3 N/mm2

N = 675 kN < 0.75fcAp= 1 485.13 kN,满足设计要求。

2.3 桩侧阻力与桩端阻力计算

4#楼载体桩桩顶标高-4.55 m,计算时忽略①层杂填土部分影响。第②层粉质黏土部分,锥头阻力 qpk1= 1.46 MPa,侧阻力 qs1k= 40.2 kPa,桩身长度l1=5.6 m,第③层粉质黏土部分,锥头阻力 qpk2=0.86 MPa,侧阻力 qs2k= 18.5 kPa,桩身长度 l2= 4.4 m,计算单桩竖向极限承载力可按《建筑桩基技术规范》[15](JGJ 94—2008)中的公式估算,式(4)如下:

式中:Qsk、Qpk分别为总极限侧阻力标准值和总极限端阻力标准值;u为桩身周边长度,m;Ap为桩底端横截面面积,m2;qsik为桩侧第i层土的极限侧阻力标准值,kPa;qpk为极限端阻力标准值,kPa;li为第i层岩土厚度,m。

对于尚未完成自重固结的填土和以生活垃圾为主的杂填土,不计算其侧阻力。

总极限侧阻力标准值:Quk=404.3 kN

总极限端阻力标准值:Qpk=1 857.6 kN

经计算,单桩极限承载力为2 261.9 kN,总极限桩侧阻力标准值占总极限阻力标准值的17.9%,可知桩侧阻力对载体桩的承载性能有一定的影响,设计时若将其考虑在内,可节约建筑资源,具有一定的经济效益。

2.4 地下车库抗浮计算

按岩土勘察报告4#楼抗浮设防水位-2.5 m,地下车库层高3.9 m,顶板覆土0.9 m,顶板厚0.18 m,底板厚 0.1 m,下有 0.25 m 厚防水板及 0.1 m 厚C20混凝土垫层。整体抗浮计算水位埋深计算如下:

H =2.03 m,水重度 r0=9.8 kN/m3,土重度γ=19 kN/m3

水浮力 V0=1.2r0H =23.87 kN/m2

地下室顶板自重:G1=4.5 kN/m2

地下室底板自重:G2=2.5 kN/m2

地下室顶板覆土自重:G3=17.1 kN/m2

地下室底板防水板自重:G4=6.25 kN/m2

地下室底板垫层自重:G5=2.2 kN/m2

地下室顶板抹灰自重:G6=0.4 kN/m2

结构总重G=G1+G2+G3+G4+G5+G6=32.95 kN/m2> V0= 23.87 kN/m2,则地下车库抗浮计算满足要求。

3 载体桩现场试验

3.1 桩身质量检测

依据《建筑基桩检测技术规》[16](JGJ 106—2014)使用 RS-1616K(P)基桩动测仪、LCO0154TA-加速度计(编号:0027)、力锤等对工程中的载体桩进行桩身质量检测。经过载体桩低应变检测,整理结果显示:Ⅰ类桩(完整桩)372根,Ⅱ类桩、Ⅲ类桩、Ⅳ类桩均为0根。由此表明载体桩桩身完整性好、成桩质量高,载体桩在该填埋场地比较适用,桩身质量满足设计要求。

3.2 单桩竖向承载力检测

依据《建筑基桩检测技术规范》[16](JGJ 106—2014),使用RS-JYB全自动静载测试仪、QF200T-20b型油压千斤顶、ST3000LBIIERY型油压传感器、RS-WS50型位移传感器,采用慢速维持荷载法,抽检了4#及地下车库各三根桩,共6根桩。检测时首先加载装置采用堆重平台反力装置,能提供不小于1 296 kN的反力。加载分级进行,逐级等量加载,分级荷载为最大加载量或预估极限承载力的1/10。本次试验最大加载量为1 080 kN,分10级,第一级取分级荷载的2倍。静载荷试验结果如下表3所示。

表3 静载试验结果

3.3 试验结果对比分析

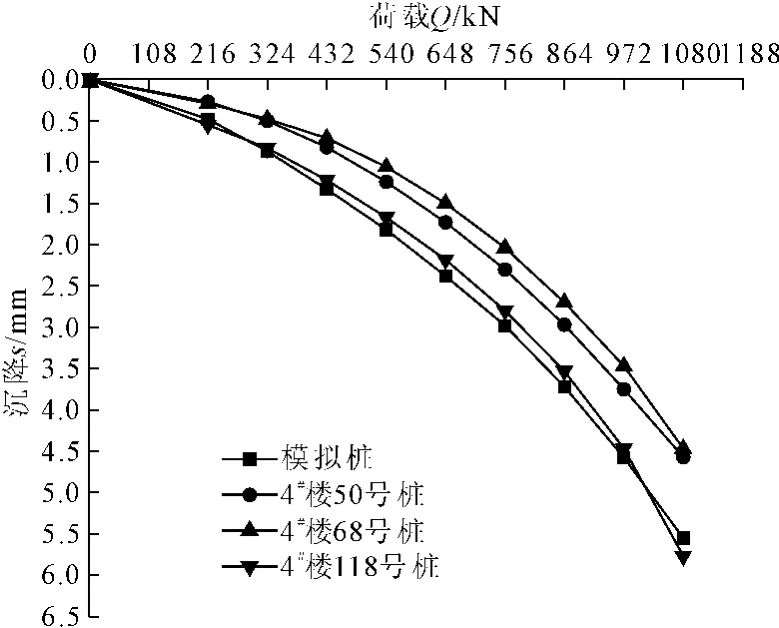

根据现场试验,终止加载条件是2倍单桩承载力特征值。4#楼3根试验桩加载量为1 080 kN时,便终止加载,整个试验过程正常。试验将单桩竖向抗压极限承载力统计值1 080 kN定为该工程桩的单桩竖向抗压极限承载力。如图3所示,4#楼50号桩的桩顶最大沉降量为4.57 mm,68号桩的桩顶最大沉降量为4.47 mm,118号桩的桩顶最大沉降量5.77 mm。

图3 4#楼及地下车库桩顶荷载-沉降曲线

通过对试验桩桩顶荷载-沉降曲线对比,可观察到曲线呈缓变型,没有明显拐点。随着荷载的增加,载体桩桩顶沉降-荷载的变化速率逐渐变大。沉降变化速率大的载体桩,最终桩顶总沉降量大,残余变形量也大,最大沉降量为6.97 mm,最小沉降量为4.47 mm,沉降量均没超过40 mm。卸载后,测得6根试验桩回弹率在38.59% ~41.42%之间,可知载体桩还有一定的承载能力,在2倍设计荷载下,桩的承载力均未达到极限,满足设计要求。通过分析试验桩荷载-沉降曲线,沉降量相差不大,单桩承载能力没有明显区别,载体桩在持力层为粉质黏土中比较适用。

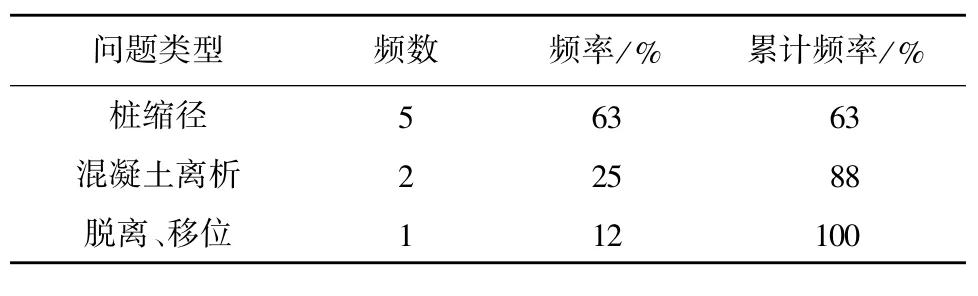

3.4 载体桩施工质量问题分析

根据一期工程现场完成打桩后调查资料,总结出该桩型桩身与载体的接合处会出现如下问题:

(1)桩身与载体接合部位严重缩径。

(2)桩身与载体的接合部位混凝土离析、夹泥。(

3)桩身与下部载体脱离、载体移位。载体桩质量问题统计结果见表4。

表4 载体桩质量问题统计

针对工程现场出现的上述问题,通过对机械、材料、方法、环境等各种因素详细调查分析,建议该桩型施工过程中可以从三个方面来解决上述出现的问题:

(1)控制载体的总填料量,适当增加干硬性混凝土的填量,减少建筑垃圾填量,测量出最适合现场的配比。

(2)严格控制拔管速度在1 m/min以内,确保提管速度稳定。

(3)在提升护筒时,用夯锤压住混凝土面,以增大桩身混凝土压力。

4 模拟分析

4.1 模型合理性验证

本文依据现场勘查资料,为简化计算,将土层土性相似的合并为一类,模拟时用到的参数如表5所示,结合现场试验桩建立模型桩径为 d=0.42 m,桩长为 L=10 m,载体直径为 D=1.6 m。

表5 材料属性

按照建立部件、赋予材料属性、装配部件、建立分析步、设置相互作用、定义载荷及边界条件、划分网格、提交作业的步骤进行建模型并模拟分析。其中在划分网格时,对于关键部位细划网格,如图4所示。土体部件、载体桩部件采用C3D8R单元模拟,共计7 462个单元,9 296个节点。

图4 桩土网格划分

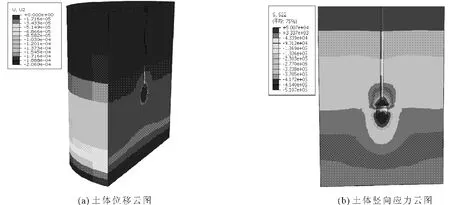

利用杀死桩单元法,先进行土体地应力平衡计算。模拟地应力平衡后的土体平衡位移云图,如图5(a)所示,平衡后土体位移达到10-4m以上,满足模拟要求。其中本文位移云图中的位移单位均为m,应力单位均为Pa。

图5 地应力平衡后位移及应力云图

土体地应力平衡模拟结束后按照现场静载荷试验对所建立的模型分10级加载,如表6所示。加载结束后,将该模型桩的荷载-沉降曲线与4#楼3根桩的荷载-沉降曲线进行对比分析,如图6所示。对比结果表明模型桩荷载-沉降曲线与现场试验桩的荷载沉降曲线比较吻合,由此表明所建模型比较合理。

图7为模型桩桩土位移及竖向应力云图。

表6 分级加载

图6 有限元分析结果与实测结果对比

图7 模型桩桩土位移及竖向应力云图

由图7(a)桩土位移云图可以看出,当加载到2 800 kN左右时,模拟桩沉降量已达到40 mm,载体下部土体位移量比较大,土体可能发生局部剪切破坏。图7(b)表明桩身底端两侧应力最大,载体内部应力分布呈半椭圆型,随着载体将应力扩散到土体,离载体顶部越远,其载体内应力越小。在实际工程施工中,应注意桩身底端与载体的施工连接质量,可在桩身底端钢筋笼位置局部增加竖筋及箍筋,避免桩身底端因上部荷载过大而造成桩身破坏。

4.2 模拟分析载体直径对承载性影响

建立三组模型,桩身直径为 d=0.4 m,载体直径分别为 D=4d、D=5d、D=6d,桩身长度为10 m。其它参数与上文表中的参数相同。分别对三组模型加载模拟,加载到2 916 kN终止。由图8可看出,起初随着荷载的施加,三组模型桩的沉降量基本无差别,加到800 kN之后,载体直径为 D=4d的沉降量明显比其它两组模型桩的沉降量大,载体直径为D=6d的模型桩沉降量最小。由此说明载体直径越大,所能承担的上部荷载性能越好,载体桩沉降量越小。

图8 不同载体直径桩基荷载-沉降曲线

通过对比三组不同载体直径的桩土位移云图图9(a)、图 10(a)、图 11(a)可知,在桩径与桩长一样的情况下,载体直径越大,桩体位移及载体底部土体位移越小。

由载体桩应力云图图 9(b)、图 10(b)、图 11(b)可知,桩身底端两边与载体连接处应力最大,载体内部应力呈半椭圆型分布,载体直径越大,其载体内部应力分布区域越小。载体桩受到上部荷载时的荷载由桩身传递给载体,再由载体扩散到桩周土体。载体桩单桩破坏主要发生在桩身与载体连接部位,在工程应用中,应严格控制载体密实度。

图9 载体桩D=4d位移及应力云图

图10 载体桩D=5d位移及应力云图

4.3 模拟分析载体埋深对承载性影响

建立三组模型,桩身直径为 d=0.4 m,载体埋深分别为 L=20d、L=25d、L=30d,载体直径为0.8 m。其它参数与上文中的参数相同。对其加载模拟分析见图12,由图12可观察到,随着荷载增加,不同载体埋深的模型桩沉降量没有明显区别,在加载到2 000 kN左右之前,L=20d的模型桩表现出更好的承载性能,加载到2 000 kN之后,L=30d的模型桩沉降量相对小一些。

图11 载体桩D=6d位移及应力云图

图12 不同载体埋深桩基荷载-沉降曲线

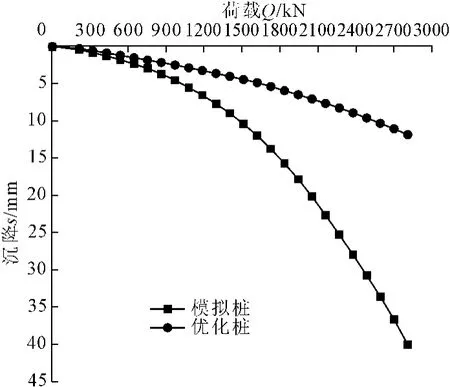

4.4 载体桩优化设计

本文中以工程实例建立模型桩的载体直径为D=4.3d,载体埋深为 L=24d,其中 d=420 mm。经过上文不同载体直径与不同载体埋深模型的模拟分析,提出模型优化方案:载体直径满足 D=6d,载体埋深满足 L=25d,以 d=300 mm建立模型。优化桩模拟后的荷载-沉降结果与本文模型桩所模拟得到的结果见图13,从图13可明显看出,在加载到2 800 kN左右时,模拟桩沉降量已达到40 mm,而优化桩沉降量在12 mm左右。优化桩的荷载-沉降曲线没有明显的拐点,呈缓变型,优化后的载体桩表现出良好的承载性能。通过对比两种载体桩方案,可以看出优化桩缩减桩径与桩身长度后,减少了钢筋及混凝凝土用量,增大载体直径使得建筑垃圾用量增大。不仅能够有效的提高单桩承载力,还大量节约资源,保护环境。在今后的载体桩设计应用中,可考虑载体直径的与桩径关系对载体桩承载性能的影响。

图13 模型桩与优化桩荷载-沉降曲线

5 结 语

(1)对填埋场地进行岩土工程评价及地基基础方案分析,确定利用载体桩对地基进行加固处理比较合适。计算得出桩侧阻力占总阻力的比值在20%左右,工程应用中可考虑桩侧阻力所发挥的作用,节约资源,显得更经济。对4#楼进行地下车库抗浮计算,满足设计要求。

(2)由现场的6根试验桩荷载-沉降曲线对比分析知,曲线呈缓变型,没有明显的拐点,加载到2倍单桩承载力特征值下,承载力并未达到极限,载体桩还有一定的承载能力,载体桩在持力层为粉质黏土中比较适用。

(3)对于桩身与载体的接合处可能出现桩缩径、混凝土离析等现象,可实施控制载体的总填料量,测量出适合现场的配比,严控拔管速度等措施。

(4)通过模拟不同载体直径及不同载体埋深对载体桩承载性能影响,表明载体直径大小对载体桩承载性能影响比较大,也从侧面说明载体桩属于端承桩。载体桩施工时,应注意桩身底端钢筋笼位置增加局部竖向钢筋及箍筋提高桩身承载力,严格控制载体密实度,夯实完毕后,在载体上铺设加强网与桩身更好的连接。在工程设计应用中,建议载体直径为 D=6d,载体埋深 L=25d,在大幅度提高单桩承载力的同时,有效节约建筑资源,节省费用支出。

[1] 杨校辉,朱彦鹏,黄雪峰.静压桩荷载传递与承载性状试验研究[J].水利与建筑工程学报,2016,14(1):139-143.

[2] 陈尚荣.软土地区抗拔桩承载特性现场试验研究[J].水利与建筑工程学报,2014,12(6):188-192.

[3] 陈洪运,马建林,许再良,等.载体桩复合地基沉降特性研究[J].建筑结构,2014,44(8):37-39.

[4] 李 瑞,冯志焱,杨启安.软弱土地区载体桩复合地基竖向承载特性试验研究[J].建筑结构,2011,41(2):101-105.

[5] 苏迎社.载体桩技术在湿陷性黄土地区的应用[J].建筑科学,2011,27(3):97-99.

[6] 刘向阳.复合载体夯扩桩完整性检测与分析[J].岩土工程界,2007,10(9):57-59.

[7] 林满意,叶 晔.复合载体夯扩桩低应变反射波曲线特征浅析[J].矿产勘查,2005,8(12):78-80.

[8] 寇玉贤,陈玉涛.复合载体夯扩桩的低应变检测[J].铁道勘察,2005(2):40-42.

[9] 杨佳锦.复合载体夯扩桩技术及影响其承载力的因素[J].河南建材,2008(3):38-39.

[10] 郭佰良.载体桩复合地基性状分析与研究[D].鞍山:辽宁科技大学,2015.

[11] 代汝林,李忠芳,王 姣.基于ABAQUS的初始地应力平衡方法研究[J].重庆工商大学学报(自然科学版),2012,29(9):76-81.

[12] 杨启安,王继忠,沈保汉,等.载体桩的设计与施工[J].建筑技术,2006,37(10):765-7691.

[13] 建筑地基基础设计规范:GB 50007—2011[S].北京:中国建筑工业出版社,2011.

[14] 载体桩设计规程:JGJ 135—2007[S].北京:中国建筑工业出版社,2007.

[15] 建筑桩基技术规范:JGJ 94—2008[S].北京:中国建筑工业出版社,2008.

[16] 建筑基桩检测技术规范:JGJ 106—2014[S].北京:中国建筑工业出版社,2014.