自动循环电镀AlMgCu叠层结构纳米材料的制备

2018-03-20白瑶瑶王继杰巩校良黄震威刘春忠沈阳航空航天大学材料科学与工程学院沈阳110136

白瑶瑶, 王继杰, 巩校良, 黄震威, 张 利, 刘春忠(沈阳航空航天大学 材料科学与工程学院,沈阳 110136)

纳米材料具有表面、体积、量子尺寸及宏观量子隧道等效应,因而产生许多独特的光、电、磁及催化等物理及化学性能,具有广阔的应用前景[1-5].随着电子技术及军事航空技术的发展,纳米材料在吸波及隐身方面发挥出独特的作用[6].研究表明,纳米粒子有较高的矫顽力,可以引起磁滞损耗、界面极化、多重散射及分子分裂能级激发也是重要的隐身机制.同时纳米材料表面电子与晶格及电子间相互作用产生宽频吸波效应[7-9].

随着人们对高性能纳米材料的不断追求,纳米材料的制备方法层出不穷.孟凡文等人[10]采用溶胶-凝胶法制备出了纳米金属粉与树脂超声分散复合, 乙二胺固化获得纳米复合隐身材料. 干学宏等人[11]采用电沉积方法将氧化铝模板从铝基体上剥离、 通孔, 通过离子喷射在孔壁涂上金属薄膜作为阴极, 在电解条件下进行纳米材料的合成.

本文利用PLC自动控制技术来实现自动循环电镀制备异质金属的纳米复合镀层.异质金属的自动循环电镀抑制了单一金属电镀沉积过程的晶粒生长,从而获得异质金属纳米镀层.通过控制自动循环电镀工艺,可以获得不同层厚度的层叠结构纳米材料.本文探索了自动循环电镀法制备层叠结构的Al-Mg-Cu异质金属层状纳米材料的可行性,为电磁隐身材料的制备提供了新思路.

1 实验

1.1 纳米Al-Mg-Cu复合镀层的制备

1.1.1 原料和电镀液

本实验选用的基体材料为铜片,将Cu片裁剪为50 mm×40 mm 大小的试件.施镀前进行基材表面电解抛光磨平预处理.用万分之一电子天平称取铜片初始质量.

主要电镀液为:铜盐电镀液(硫酸铜30 g,蒸馏水500 ml)、铝盐电镀液(硫酸铝30 g,蒸馏水500 ml)和镁盐电镀液(硫酸镁30 g,蒸馏水500 ml).

1.1.2 复合电镀样品的制备

图1为本实验采用的自制的自动循环电镀装置图,该装置采用PLC控制机械手按预先编制的程序运动.将铜片镀件连接电镀电源阴极并固定于机械手手臂上,将纯铝、纯镁、纯铜分别连接至电镀电源阳极.电镀顺序为镀Al、镀Mg、镀Cu;电镀时间设置为30 s,顺序电镀过程中,每电镀完一项后都要将镀件置于清水中清洗3 s.反复进行循环电镀,转换异质金属进行电镀,抑制同一种金属持续沉积不断生长得到纳米层从而形成Al-Mg-Cu叠层结构,其示意图如图2所示.循环电镀过程中分别记录,镀Al、Mg、Cu时的电压变化和电流变化.表1为电镀参数.电镀电源的无负载电压为2.5 V.

表1 电镀工艺参数Table 1 Plating process parameters

1.1.3 增重和厚度的测定

实验前对Cu片试件进行称重,实验过程中,每电镀40次对试件称重一次,并记录下数据,对循环电镀40层Al-Mg-Cu复合镀层、80层Al-Mg-Cu复合镀层、120层Al-Mg-Cu复合镀层、160层Al-Mg-Cu复合镀层、200层Al-Mg-Cu复合镀层进行称重,记录质量的变化并求出增重.利用能谱成分分析结果求出镀层的平均密度.根据H=V/(L×A)(其中H为镀层的厚度,V为镀层的体积,L为镀层的长度,A为镀层的宽度)计算出每循环40层Al-Mg-Cu复合镀层的厚度变化.

1.2 样品的表征

1.2.1 扫描电子显微镜的观测(SEM)

利用KYKY2800扫描电子显微镜对循环电镀后的复合镀层表面进行显微组织观测.SEM的附件能谱仪(EDS)主要用于样品微区的元素的定性和定量分析.将镀件清洗干净吹干后,剪成规定的小片状,用SEM观察其表面形貌,用EDS分析其表面元素的含量.

1.2.2 X射线衍射物相分析(XRD)

对复合电镀后的镀件进行X射线衍射分析.实验在Rigaku Smart Lab型X射线衍射仪上完成.采用Cu靶Kα辐射,管压为40 kV,电流为200 mA,发散狭缝为0.5°,吸收狭缝0.15 mm,步长0.02°,计数时间2.4 s,实验温度为293±1 K.扫描范围2θ角为30°~100°,扫描速度为5°/min.

2 实验结果与讨论

实验选用纯Cu薄片作为电镀基体材料.电镀200次后的情况,观察镀层组织,发现镀层中间部分的组织很致密且分布较均匀.直流电镀电源初始电压为2.5 V.在电镀过程中,电镀电压会逐步下降.由于电镀材料种类的不同,下降的程度不同.电镀Cu时电压最小,电流最大,说明Cu的电镀最快;电镀Al时电压最高,电流最小,说明Al的电镀最慢;Mg的电镀工艺参数介于Cu和Al之间.

2.1 扫描电镜(SEM)分析

用扫描电镜研究了复合镀层的微观形貌,如图3所示.从图3(a)中可以看出层叠结构的Al-Mg-Cu复合镀层呈絮状生长,沉积体发生龟裂.Al、Mg、Cu一层叠一层分布在镀件表面,层与层之间相互覆盖形成叠层结构.经过200次循环电镀后,复合镀层的厚度达到几千nm.从图3(b)中可以看出沉积的纳米颗粒有团聚现象.

图3 扫描电镜下复合电镀Al-Mg-Cu的镀层相貌Fig.3 SEM images of Al-Mg-Cu composite

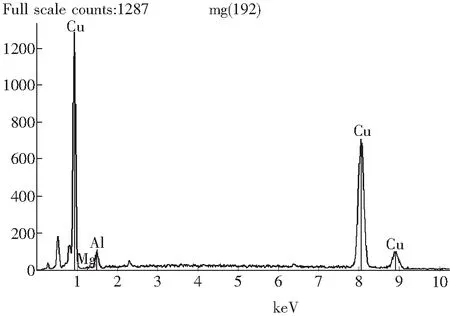

2.2 X射线能谱(EDS)分析

图4是 Al-Mg-Cu复合镀层的EDS能谱,由能谱图可以看出,镀层的主要元素是Al,Mg,Cu.说明电镀过程中Al,Mg,Cu均被电镀在基材表面.由表2可以看出复合镀层中Al、Mg、Cu的质量分数和摩尔分数.可见镀层的主要成分是Cu和Al.Mg的含量较少.表明Cu更易于电镀沉积,Al的电镀沉积能力次之,而Mg的电镀沉积能力最差.镀层的平均密度为7.3 g/cm3.

图4 Al-Mg-Cu复合镀层的EDS能谱Fig.4 EDS spectrum of Al-Mg-Cu composite

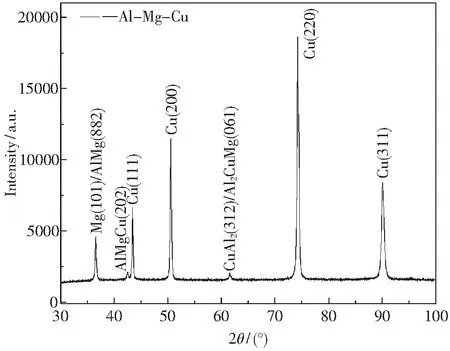

2.3 X射线衍射分析

图5为Al-Mg-Cu复合镀层循环电镀200层后,最外层为铜层的表面XRD谱,可以看出主要是Cu的衍射峰,其中(220)面衍射峰最强,(200)面次之,说明有基于沉积基板底面的择优生长现象.有AlMgCu、Al2MgCu等金属化合物产生.说明在循环电镀过程中,由于每层电镀时间很短,每层的层厚为几十nm,部分单质金属发生反应,产生了金属间化合物.

表2 复合镀层的质量分数和摩尔分数Table 2 Mass fraction and mol fraction of the composite

图5 复合电镀铝-镁-铜复合镀层表面XRD谱Fig.5 XRD spectrum of Al-Mg-Cu the composite surface

2.4 复合纳米镀层厚度计算分析

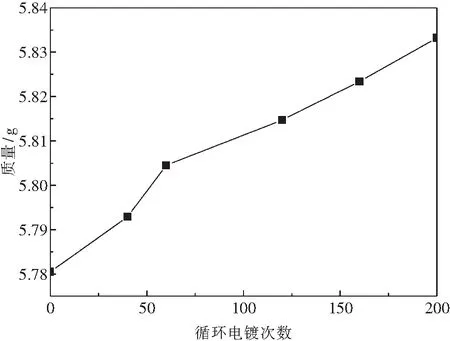

图6为Al-Mg-Cu复合镀层的质量变化.从图6中可以看出随着电镀层数的增加,镀件质量在不断增加,循环次数与质量的变化基本呈线性.

图6 Al-Mg-Cu 复合镀层的质量变化曲线Fig.6 Quality change of Al-Mg-Cu composite

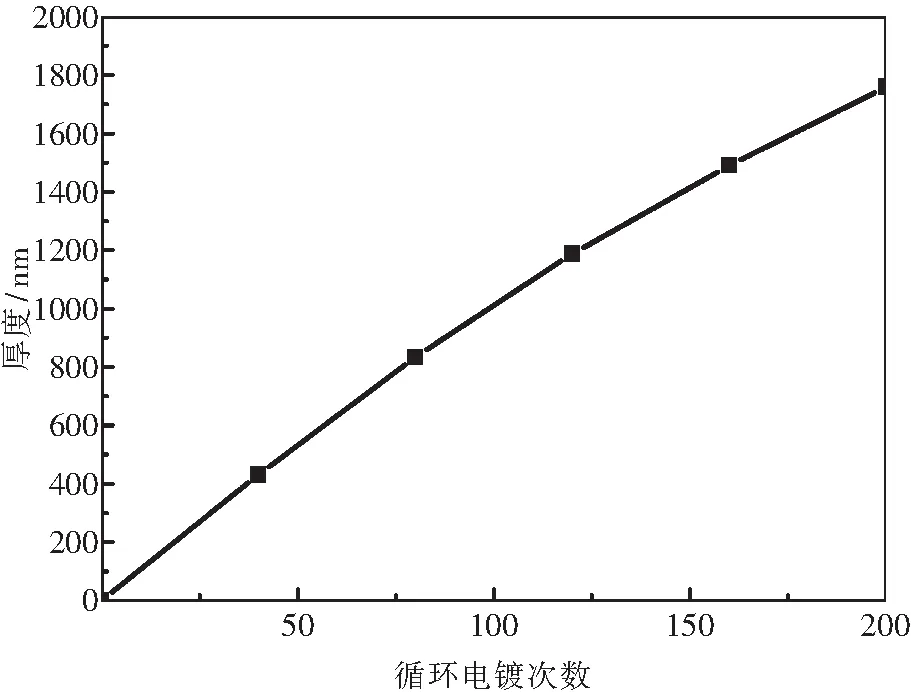

随着循环电镀次数增加,镀件质量和镀层厚度都在不断增加.纳米层厚度的计算方法如下:镀件宽度A=40 mm,长度L=80 mm,面积S=3 200 mm2,Cu的密度ρ=0.008 96 g/mm3.铜片基板共有两个面,计算每循环电镀40次Al-Mg-Cu 复合镀层纳米层厚的增加量.根据 Al-Mg-Cu复合镀层质量的变化计算出,每循环电镀40次Al-Mg-Cu复合镀层质量的增加量m,体积V=m/ρ,厚度H=m/ρL/A.根据上述公式可计算出纳米层厚的变化数据如图7所示.平均层厚约为9.3 nm.

图7 Al-Mg-Cu 复合镀层的厚度变化曲线Fig.7 Thickness change of Al-Mg-Cu composite

3 结 论

利用PLC自动循环电镀装置在纯Cu薄片基板上,采用Al、Mg和Cu单质制备了形成了层叠结构的Al-Mg-Cu纳米复合镀层.纳米复合镀层呈不均匀的絮状生长并发生龟裂.Al-Mg-Cu纳米层状复合镀层中Cu含量最多,Mg含量最少.镀层表面,有单质的Al、Mg、Cu存在,同时有AlMgCu、Al2MgCu等金属化合物产生.利用质量法估算的晶粒平均尺寸约为9.3 nm.

[1] 陈岁元, 刘常升, 才庆魁, 等. 溶液激光法制备纳米材料技术研究与展望[J]. 材料与冶金学报, 2000(3): 167-169.

(Chen Suiyuan, Liu Changsheng, Cai Qingkui,etal. A review on laser chemical synthesis of nano particles in soloution[J]. Journal of Materials and Metallurgy, 2000(3): 167-169.)

[2] 朱杰, 周利, 刘常升, 等. 脉冲激光液相法制备纳米硅颗粒[J]. 材料与冶金学报, 2004, 3(3): 196-198.

(Zhu Jie, Zhou Li, Liu Changsheng,etal. Nano silicon particles preparation by pulsed laser in liquid[J]. Journal of Materials and Metallurgy, 2004, 3(3): 196-198.)

[3] 刘吉平, 孙洪强. 碳纳米材料[J].北京:科学出版社, 2004.

(Liu Jiping, Sun Hongqiang. Carbon Nanomaterials[J]. Beijing: Science Press, 2004.)

[4] Ma Y. Preparetion of nanometer material[J]. Cemented Carbide, 2002, 14 (3): 778-797.

[5] 冯栋, 李甘. 纳米材料及其技术的应用前景[J]. 速读旬刊, 2017(1).

(Feng Dong, Li Gan. Nanometer materials nanotechnology and their application Prospect[J]. Speed Reading, 2017(1)).

[6] Chen W, Sun S G. Spectral analysis in nanometer material science[J]. Spectroscopy & spectral analysis, 2002, 22(3): 504.

[7] 田春雷, 刘振宇, 任军华. 纳米技术在军用装备防护中的应用[J]. 功能材料, 2007(A06): 2023-2025.

(Tian Chunlei, Liu Zhenyu, Ren Junhua. Application of nano-technology in military ordance protection field [J]. Journal of Functional Materials, 2007(A06): 2023-2025.)

[8] 亓新华, 彭峰, 王红娟. 纳米复合电镀研究进展[J].电镀与涂饰, 2005, 24(11): 51-55.

(Qi Xinhua, Peng Feng , Wang Hongjuan. Reearch of nano-composite electroplating [J]. Electroplating & Finishing, 2005, 24(11): 51-55.)

[9] Majdzadeh-Ardakani K, M M B Holl.Nanostructured materials for microwave receptors[J]. Progress in Materials Science, 2017(87): 221-245.

[10] 孟凡文, 杨觉明. 纳米复合隐身材料[J]. 西安工业学院学报, 1999, 19(4): 0324-0328.

(Meng Fanwen, Yang Jueming . Nano-composite Radar absorption materials [J]. Journal of Xian Institute of Industry, 1999, 19(4): 0324-0328.)

[11] 干学宏, 郑国渠, 张九渊. 利用阳极氧化膜电镀制备纳米材料[J]. 电镀与环保, 2004, 24(6): 9-12.

(Gan Xuehong, Zheng Guoqu, Zhang Jiuyuan. Nano-materials fabricated by electroplating in anodic oxide film [J]. Electroplating & Pollution Contral, 2004, 24(6): 9-12.)