基于ANSYS的电源连接器保持力分析与研究

2018-03-20,,

,,

(上海航天科工电器研究院有限公司,上海,200000)

1 引言

电连接器是电子系统中重要的基础元件之一。它是器件与组件、组件与组件、子系统之间形成电气连接的必要元件。电连接器作为一种机电系统,为整个系统提供可分离界面,而不影响整个系统的正常运行[1]。电连接器的应用始于军工企业,而后逐渐扩展到民用领域。随着手机、电视、电脑等民用消费电子产品以及汽车等交通领域的发展,连接器迅速向这些领域拓展,成为全球电子组件第二大支柱产业[1]。在飞机、导弹、舰艇等武器装备系统中,军用电连接器是用量最多的电子元器件之一,而电连接器失效率在军用电子元器件中最高,约占总数的40%~50%[2]。随着通讯技术、电子设备技术高速发展以及武器装备更新换代,电连接器呈微型化、高密度、模块化的发展趋势[3]。

新的发展趋势对电连接器的性能参数提出了新的要求。连接器的主要技术指标包括机械特性、电气特性和环境特性。其中机械特性参数主要包括插拔力、端子保持力、端子正向力、机械寿命、振动、冲击、碰撞等;电气特性参数主要包括接触电阻、屏蔽性、额定电压、额定电流;环境特性参数主要包括温度、湿度、压力、腐蚀等[4]。保持力作为电连接器的一个重要性能指标,是指将接触件从塑料基座中退出所需的最大力,决定着接触件在塑料基座中的可靠连接,保持力过小则达不到连接要求,如何在有限的空间内提升接触件的保持力,对连接器微型化和高密度具有重要的意义。国内对接触件保持力进行的系统研究较少,对保持力的模拟仿真分析是一个薄弱环节,设计者多凭借经验进行设计,随着设计周期的缩短和连接器发展新趋势的出现,可凭借的设计经验越来越少,因而对连接器保持力进行理论研究是十分有必要的。

2 产品介绍

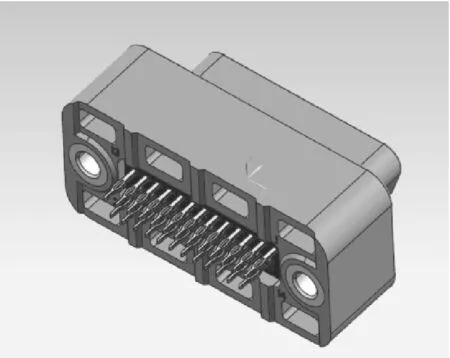

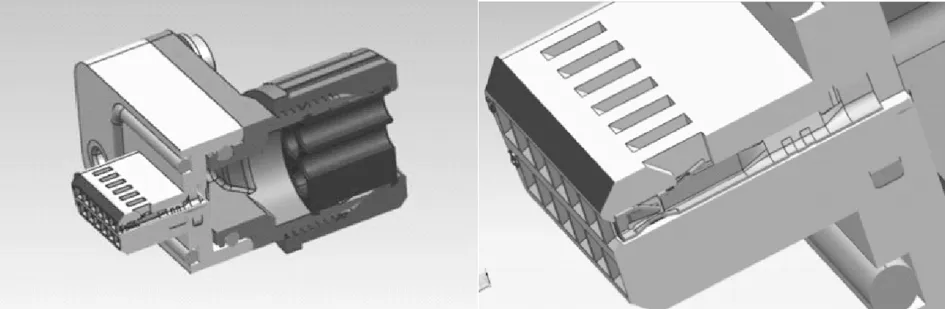

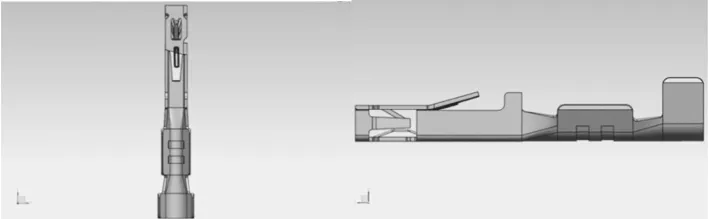

SJ045-25STH0、SJ045-25PZH0为25芯电源连接器,结构如图1、图2所示。该电源连接器主要由插头、插座两部分组成,插头部分通过压接的方式与导线连接,插座部分通过鱼眼结构与客户端PCB板连接。如图3所示,接触件插入基座,通过其自身体的弹臂结构卡在基座开口中,该结构能够避免在对接过程中,接触件从基座中退出。为省略接触件插入后的灌胶工序,需将接触件的保持力由6.5~7N提升到不小于15N。

图1 SJ045-25STH0电源插头

图2 SJ045-25PZH0 电源插座

a)剖视图 b)局部放大图图3 SJ045-25STH0接触件与基座装配情况

3 理论计算与仿真分析

3.1 静力分析[5]

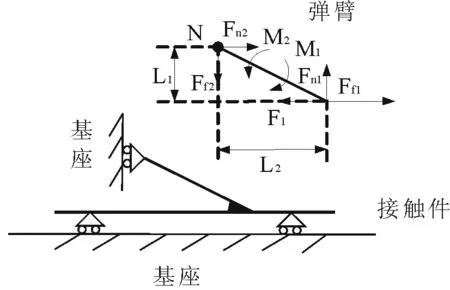

为提升接触件的保持力,首先对接触件在基座中的受力情况进行分析,建立接触件的静力学模型。接触件从受力到弹臂破坏是一个相对静止的过程,因此只需要进行静力学分析。如图4所示为接触件的受力情况,接触件在基座中受到一个已知外力,即是将接触件从基座中拔出的力;同时,接触件底部、弹臂与基座接触受到与基座的接触力,该接触力包括接触表面摩擦力和基座的支持力;以及这些力产生的力矩M1,M2。接触件在力和力矩的作用下处于静止状态,必须满足下列条件。

图4 静力学分析

静止条件,如式(1)~(3)所示。

(1)

即,

(2)

(力的方向:向上为正,向右为正;力矩的方向:逆时针为正)

假设Ff1=0,最大静摩擦力Ffmax=μ Fn2(μ接触件与基座的摩擦系数,μ≤1),即

(3)

接触件拔出过程分析:

当接触件从基座中拔出时,F1逐渐增大,即

F1↑,有Fn2↑,Ffmax↑;

F1↑,有Mn1↑,Fn1↑,Ff2↑。

当Ff2≥Ffmax,N点沿基座上方滑动,更易绕根部折弯。

当Ff2≤Ffmax,N点不滑动,更易被压弯。

由公式(3)可得,Ffmax=μF1

因此,L1越小,摩擦系数μ越大,N越不容易滑动,弹臂受力情况越好。

3.2 接触件材料与结构改善[6]

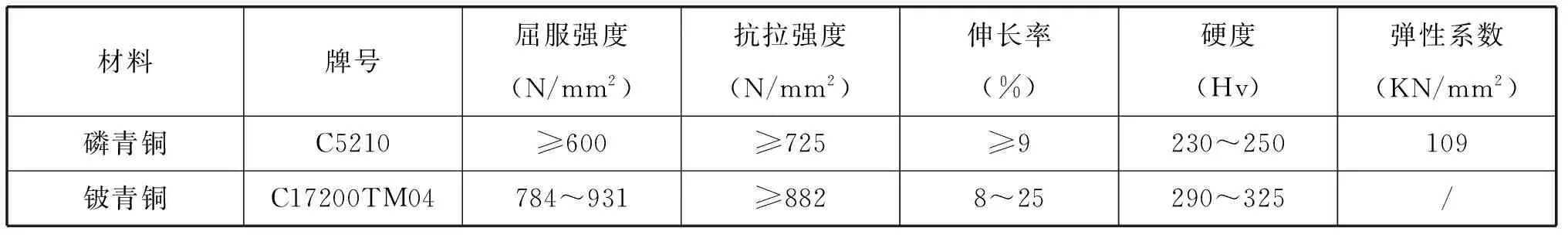

接触件保持力的提升,主要从材料和结构两个方面着手。在材料方面,根据前面的分析,可以通过改变材料来提升摩擦系数,同时,性能优良的材料有利于提高接触件弹臂的抗弯强度、抗压强度,从而提高接触件的保持力。本产品分别采用铍青铜和磷青铜来制造接触件,二者的性能参数如表1所示,通过仿真和试验的方法对比二者对保持力提升效果。

表1 接触件材料特性参数

在结构方面,不同的弹臂结构与基座的接触情况、抗弯抗压能力、弹臂高度不同,造成与基座的保持力不同。本文提出了三种不同的弹臂结构,如图5、图6、图7所示。图5 为最初的弹臂结构,其保持在力在6.57N,该弹臂结构顶端有折弯,臂身呈直线型,弹臂倾角较大。图6为改善后的弹臂,取消弹臂顶端折弯,臂身改为斜线型,增大根部倒角。图7弹臂在图6模型的基础上增加了凸包。3种接触件分别采用上述2种材料进行制造[7]。

图5 折弯弹臂结构

图6 直臂无凸包弹臂结构

图7 直臂凸包弹臂结构

3.3 模拟仿真[8]

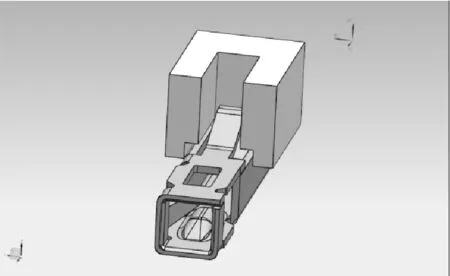

采用ANSYS软件对上述3种弹臂结构、两种接触件材料,共6种接触件分别分析其在基座中的保持力。为减少计算量,加快分析速度,结合ANSYS软件的设置,在不影响分析结果的情况下对基座和接触件进行简化,简化结果如图8所示,简化后接触件只保留头部结构,简化后基座只取与弹臂接触的一部分。

图8 简化结构模型

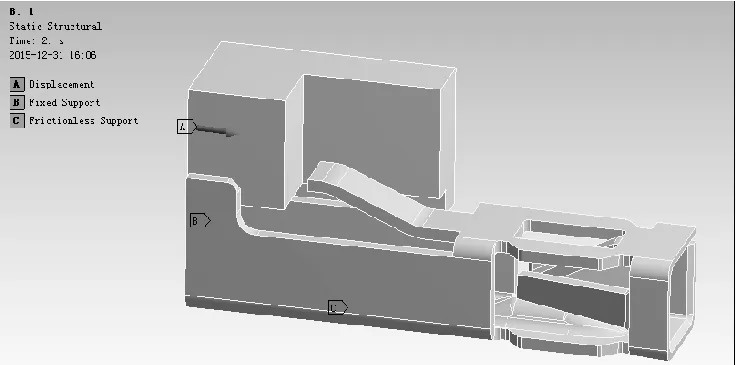

3.3.1 边界条件设置

边界条件设定如图9所示,采用约束B固定接触件尾部,接触件底面加载支撑约束C,基座后表面加载位移载荷A。在接触件弹臂和基座表面添加1个接触对,在接触件左、右侧面增加1个支撑接触对,摩擦系数设定为0.3。

图9 边界条件设定

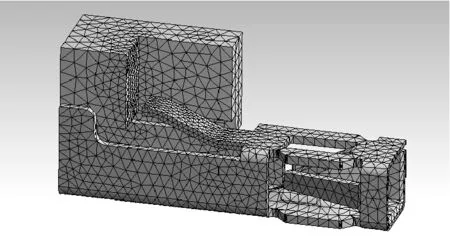

3.3.2 网格划分

在网格方面,采用高阶单元,并加密接触件弹臂与基座接触面,如图10所示。

图10 网格划分

3.3.3 仿真结果分析

磷青铜C5210应力应变曲线如图11所示,屈服强度600MPa,铍青铜C17200应力应变曲线如图12所示,屈服强度780MPa。

图11 磷青铜C5210应力应变曲线

图12 铍青铜C17200应力应变曲线

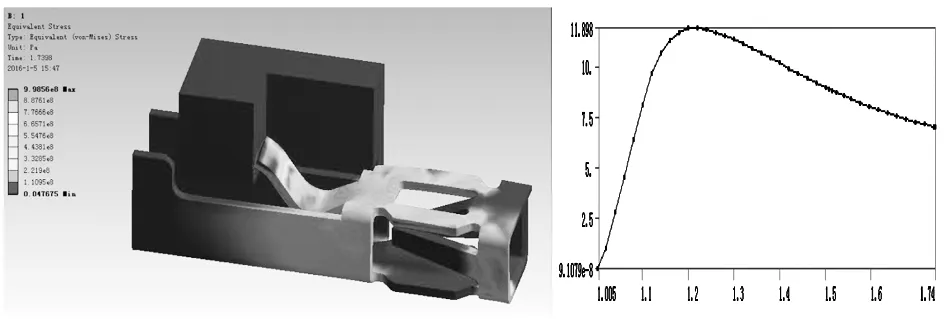

1)折弯结构弹臂接触件

(a)应力分布图 (b)作用力曲线图13 折弯结构弹臂接触件(磷青铜C5210)

在折弯结构弹臂接触件中,采用磷青铜C5210,整体受力情况如图13(a)所示,可以看出此时弹臂已完全弯曲,失去支撑能力,折弯处应力为600MPa~750MPa,尚未断裂。作用力曲线如图13(b),保持力为9.5N。

(a)应力分布图 (b)作用力曲线图14 折弯结构弹臂接触件(铍青铜C17200)

采用铍青铜C17200,整体受力情况如图14(a)所示,可以看出此时弹臂已完全弯曲,失去支撑能力,同时折弯处应力为700MPa~900MPa,尚未断裂。作用力曲线如图14(b),保持力为11.9N。

3.2 颗粒粒度测定方法 本研究采用BT-9300H型激光粒度分布仪分析系统对颗粒进行粒度测定,利用测定激光束穿透颗粒混悬液的散射估计出颗粒的平均体积,如假设颗粒为标准球体,则可计算出颗粒直径。和传统光镜或电镜测量方法相比,具有快速,误差小,精确度高,操作简便,可定量分析的优势,尤其适用于大样本的测定。激光粒度分析仪的不足之处在于:忽略了颗粒的形状,可能会对颗粒的计算结果产生一定的影响。

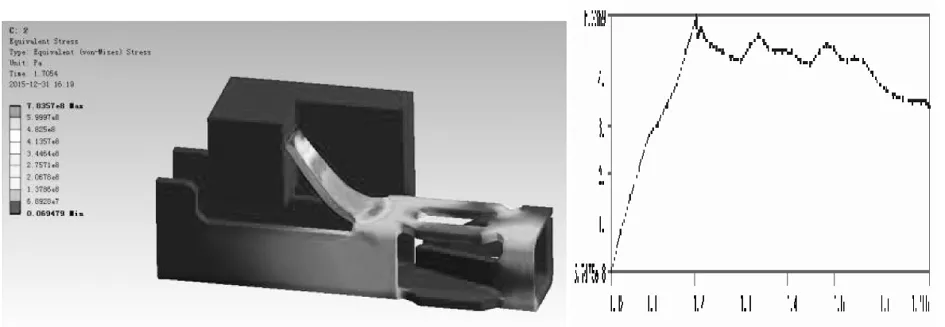

2)直臂无凸包弹臂结构接触件

(a)应力分布图 (b)作用力曲线图15 直臂无凸包弹臂结构接触件(磷青铜C5210)

(a)应力分布图 (b)作用力曲线图16 直臂无凸包弹臂结构接触件(铍青铜C17200)

在直臂无凸包弹臂结构接触件中,采用磷青铜C5210,整体受力情况如图15(a)所示,可以看出弹臂有沿基座向上滑动的趋势,根部发生折弯,本身并未弯曲。折弯处应力为600MPa~780MPa,失去支撑能力,尚未断裂。作用力曲线如图15(b),作用力曲线不光滑,作用力出现波动,保持力为5.2N。

C17200整体受力情况如图16(a),可以看出弹臂沿基座向上滑动的趋势不明显,根部发生折弯,本身并未弯曲。中部和根部应力达到900+MPa,接近断裂。作用力曲线如图16(b),和磷青铜类似,作用力出现波动,保持力为5.4N。

(3)直臂凸包弹臂结构接触件

(a)应力分布图 (b)作用力曲线图17 直臂凸包弹臂结构接触件(磷青铜C5210)

(a)应力分布图 (b)作用力曲线图18 直臂凸包弹臂结构接触件(铍青铜C17200)

在直臂凸包弹臂结构接触件中,采用磷青铜C5210,整体受力情况如图17(a),弹臂不滑动,沿凸包上边线折弯,保持力为15.9N,作用力曲线如图17(b)。

采用铍青铜C17200接触件整体受力情况如图18(a),变形情况与磷青铜C5210相似,保持力为19.9N。

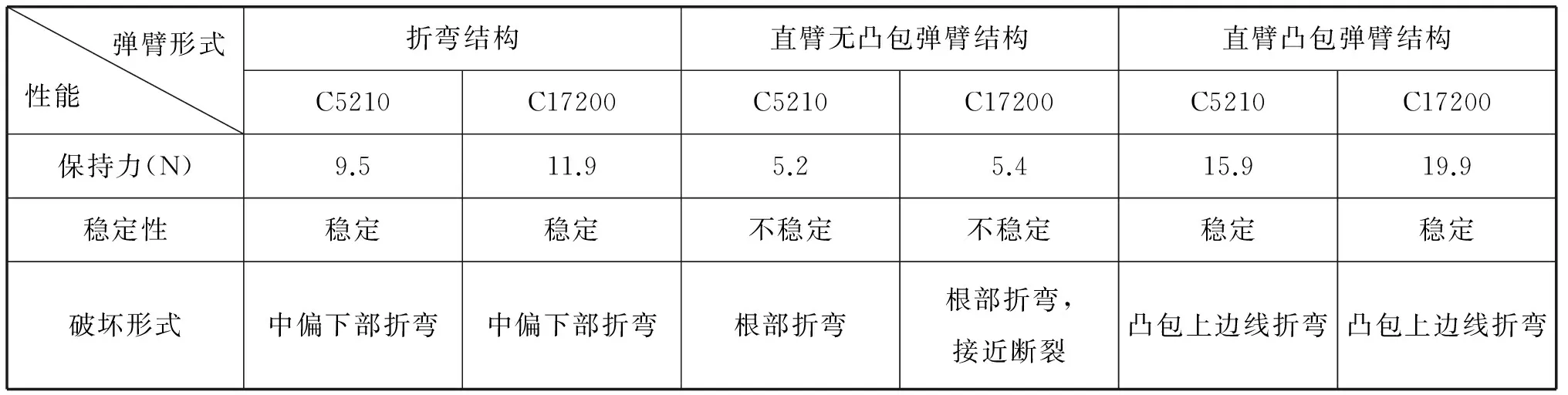

不同弹臂形式仿真结果对比如表2所示,其中,折弯结构有利于降低弹臂高度,与基座接触情况较好,但保持力较小;直臂无凸包结构,与基座的接触情况较差,弹臂受力后沿基座滑动,作用力不稳定,保持力小;添加凸包后的直臂结构,与基座的接触情况得到改善,弹臂不滑动,作用力稳定,保持力大于15N,该种结构为较优方案。在材料方面,铍青铜C17200明显优于磷青铜C5210,无论那种结构对保持力都有所提升。同时,仿真结果与理论分析吻合较好,折弯结构和直部结构由于与基座的接触情况不同,造成接触点的摩擦系数不同,摩察系数越大越稳定,弹臂受力情况越好,保持力越大越稳定。

表2 不同弹臂形式仿真结果对比

4 试验验证

本试验是针对直臂凸包弹臂结构接触件测量其在PBT塑料基座中的保持力,接触件材料采用磷青铜C5210。

4.1 接触件检测

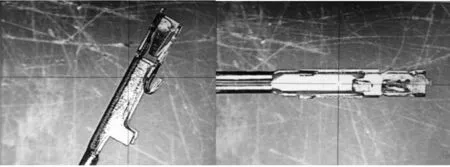

在投影仪上对接触件外观和关键尺寸进行检测,判断来料是否满足图纸要求,表面有无压痕和裂纹,排除外在因素对试验的影响,图19为接触件外观检测范例,图20为关键尺寸测量点。

图19 接触件外观检测

图20 关键尺寸测量

4.2 导线压接

采用如图21所示的压接工装压接接触端子,压接完成的端子如图22所示。

图21 端子压配工装

图22 压接后接触件

4.3 保持力测量

在保持力测量前,首先要进行压线,保证线缆在接触件中的保持力大于接触件在基座中保持力,避免线缆先于接触件拔出。压线完成的接触件稳定可靠的装入基座中,对同一个插头测量25个数据,如表3所示。测量设备为测力计,如图23所示,精度为0.1N,采用手动测量。

图23 测力计

4.4 试验结果对比

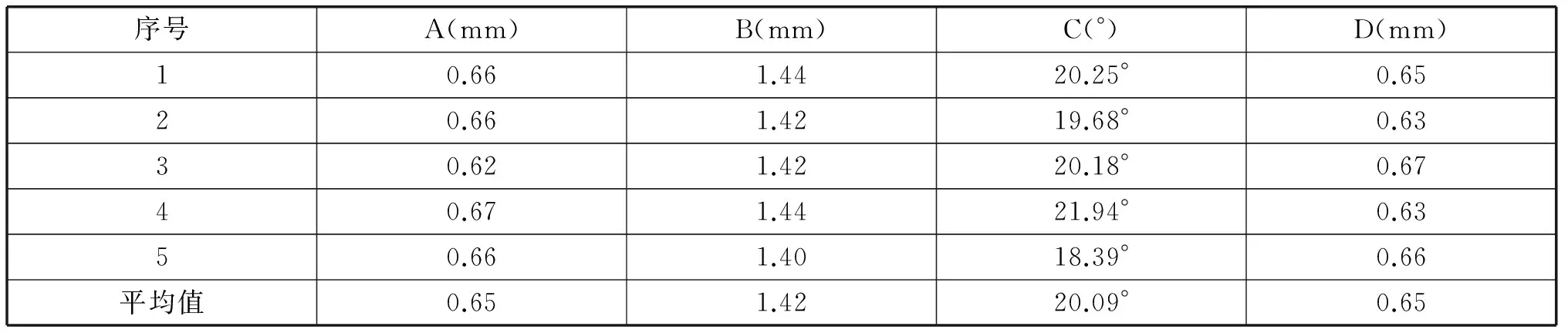

表3为弹臂高度为1.42mm时关键尺寸测量,

表4为其保持力测量结果,保持力最小值为12.7N,最大值为15.5N,平均值为14.33N。

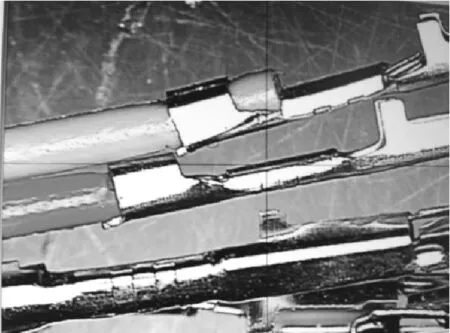

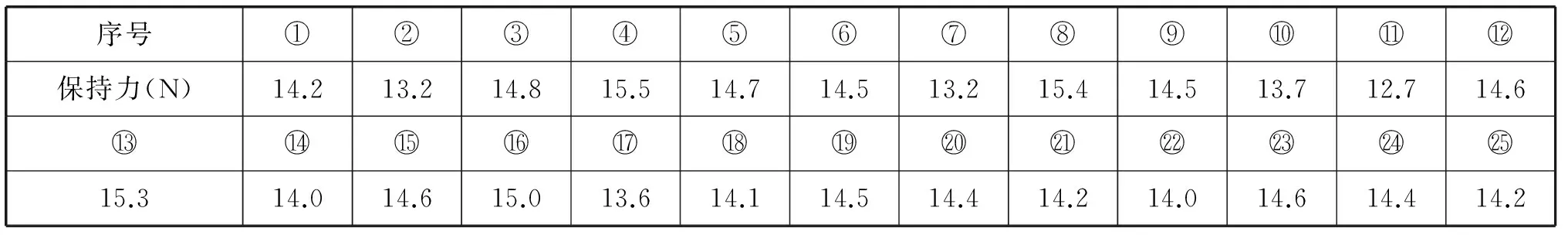

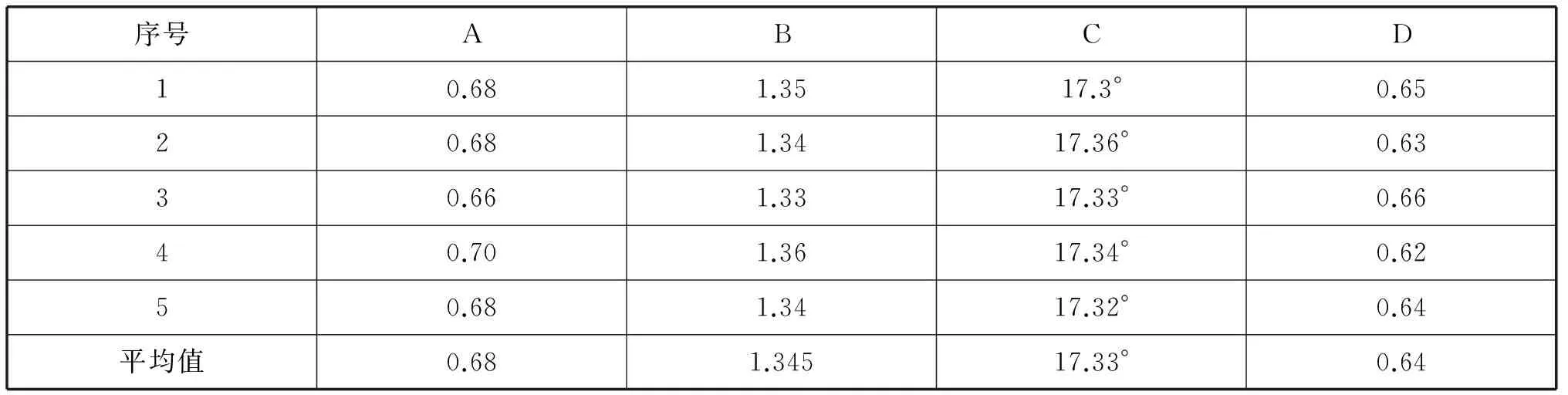

降低弹臂高度,重新制作接触件,其关键尺寸测量如表5所示,保持力如表6所示,保持力最小值为15N,最大值为20.9N,平均值为16.3N。从保持力测试结果来看,与弹臂高度为1.42mm的保持力相比有所提高,且与仿真结果15.9N较为接近。弹臂的破坏形式如图24所示,大部分弹臂在凸包上边线附件折弯,与仿真结果一致。试验结果表明,凸包直臂结构和降低弹臂高度有效地提高了接触件保持力,与理论分析、仿真结果一致。

表3 关键尺寸测量(弹臂高度为1.42±0.03mm)

表4 接触件保持力(弹臂高度为1.42±0.03mm)

表5 关键尺寸测量(弹臂高度为1.34±0.03mm)

表6 接触件保持力(弹臂高度为1.34±0.03mm)

图24 试验弹臂的破坏形式

5 结论

本文以电源连接器插头SJ045-25STH0为研究对象,通过理论分析、有限元仿真以及试验验证,对接触件保持力进行了研究,建立了科学的分析过程,实现了接触件保持力的提升。通过本文的研究,得到如下结论:接触件保持力与弹臂和基座的摩擦系数呈正比关系、与弹臂的高度呈反比关系。本文进一步研究的方向:在理论方面,建立弹臂受力和破坏形式的关系;在仿真分析方面,由于保持力分析属于非线性接触问题且存在大变形,采用ABAQUS进行分析,结果会更加准确[9,10]。

[1] 张新杰. 基于abaqus的单边单倒刺端子连接器保持力分析与试验研究[M]. 上海交通大学,2009.6:1-2.

[2] 杨奋为. 航天电连接器及其组件失效分析[J]. 上海航天,2005,04(22):60-64.

[3] 杨奋为. 军用电连接器的应用及发展[J]. 机电元件, 2007, 27(9):42-49.

[4] Milenko Braunovic, Valery V. Konchits, Nikolai K. Myshkin. Electrical contacts : fundamentals, applications and technology[M]. Public History, 1970:2-5.

[5] 潘骏,靳方建,陈文华,钱萍. 电连接器接触件结构分析与插拔试验[J]. 中国机械工程,2013,12(24):1636-1641.

[6] 刘永刚,申学良. 电连接器常用接触件设计概要[J]. 机电元件,2016,01(1):52-57.

[7] 刘鸿文. 材料力学[M]. 高等教育出版社, 2003:159-165.

[8] 景红光. 连接器热设计基本建模、有限元材料分析与优化设计[D].北京邮电大学,2013:31-41.

[9] 赵藤伦.ABAQUS在机械工程中的应用[M]. 水利水电出版社, 2007:1-3.

[10] 孙林松,王德信,谢能刚. 接触问题有限元分析方法综述[J]. 水利水电科技进展,2001,03(3):18-20+68-69.