宇航用射频连接器及电缆组件的可靠性研究

2018-03-20

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

射频连接器及电缆组件产品作为宇航工程中音频、视频和微波系统信号传输的重要器件,被广泛的应用于各个航天器中,由于航天器的复杂性、高造价和不可维修等特点,致使航天器对质量和可靠性有着非常高的要求,而各个元器件作为组成航天器的基本单元,如何保证其在空间环境中长期可靠有效的工作,对维持航天器的正常运行至关重要,而射频连接器及电缆组件作为这些元器件中的一员,同样需要对其可靠性进行严格控制。

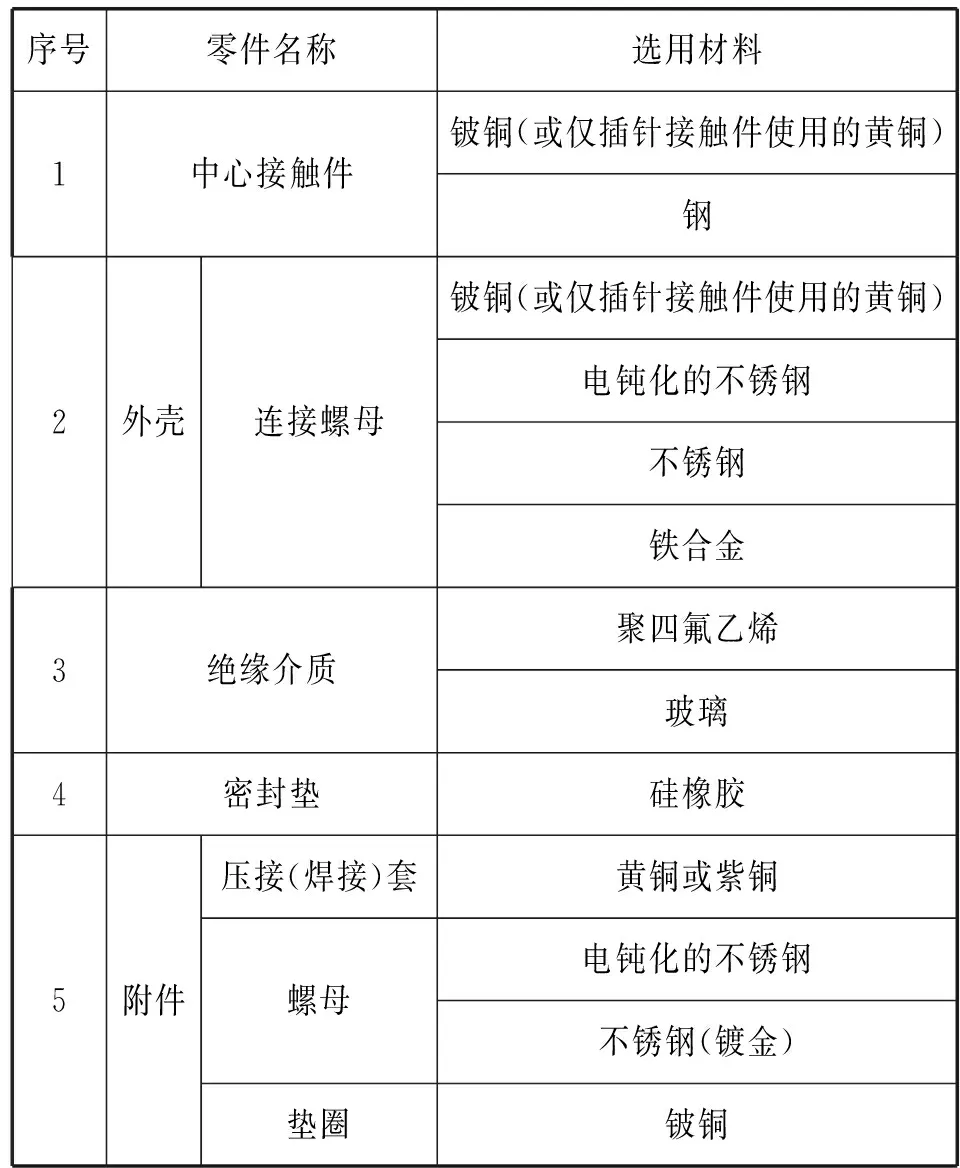

2 宇航用射频连接器及电缆组件的 用材选择

目前宇航用射频连接器主流系列为SMP,SMA,TNC,2.92系列,其所选用的材料在满足零件功能要求的条件下。应尽量选用质量轻、耐环境、高寿命的材料,同时还必须考虑材料的工艺性能,选用生产工艺成熟、效率高及相对成本低的材料。对使用过程中存在相互接触配置的金属零件,不能选用可产生电动势的不相容金属。由于受真空、耐辐照、原子氧和温度冲击的影响,宇航用射频连接器禁止使用镉、锌、锡(纯度≥97%)等材料及有放射性的材料。由于宇航环境条件的特殊性,用于航天器的非金属材料应满足热真空释气(非金属材料总质量损失(TML)应不大于初始样品质量的1.0%,且收集的挥发冷凝物量(CVCM)应不大于初始样品质量的0.1%)、可燃性(非金属材料应是不可燃的或能自熄的)、气味(非金属材料排出刺激性和特殊气味气体的气味等级不大于1.5级)、毒气(废气)(非金属材料脱出一氧化碳不大于25μg/g,总有机物不大于100μg/g)和霉菌(非金属材料生霉等级应不超过1级)等要求。

表1中列出了ESA(欧洲宇航局)标准对宇航用射频连接器原材料选用的基本要求。

表1 宇航用射频产品主要零件的材料选用

宇航用射频电缆组件主要组成包含端接连接器、射频电缆及标示管,宇航用连接器的各项技术目前国内各个专业厂家都比较成熟,标示管也具备一定的技术条件,而作为组件产品的关键器件宇航用射频电缆,国内尚没有可以满足空间环境中使用的射频电缆,装备发展部于2016年也为此进行了宇航用射频电缆的型谱招标。但目前均使用国外厂家的电缆,国外厂家主要以Micro-Coax公司、RADIALL公司、GORE和TIMES公司为主,其中Micro-Coax公司的UFB 系列、MCJ系列电缆,RADIALL公司的SHF系列电缆应用最为广泛。

表2 宇航用射频电缆主要系列及规格

3 结构设计注意事项

在空间特殊的环境条件下,射频连接器及电缆组件往往会存在低气压放电效应和真空微放电效应,导致产品输出功率下降,表面受损,寿命缩短,射频性能下降或器件永久性失效。在200 Pa~58 kPa 范围的环境中,气体中的自由电子因射频功率激发而获得了能量激发等离子体, 继而产生低气压放电现象,为了保证产品的可靠,需合理地设计器件的结构,如射频连接器内部结构尽量采用全介质填充,确保无空气间隙的存在;对存在空气隙的结构,为了保证射频元器件在入轨后保持产品内部和外部的压力平衡,避免发生低气压放电现象,设计时需要考虑在含有空气腔体的产品壳体上设置0.3mm~0.5mm的放气孔。

(a)Radiall公司排气孔结构 (b)Micro-Coax公司排气孔结构图1 排气孔结构的设计

真空微放电效应(亦被称为电子二次倍增效应) 是在较高的真空度(≤6.65 Pa)、射频电场超过其微放电阈值的情况下, 发生的一种射频击穿放电现象, 发生在两个金属电极之间或单个介质的表面上。设计时要考虑到实际应用中的这些具体情况, 预留相应的真空微放电的冗余量,根据欧空局相关标准,对于无源器件,微放电的设计余量为6dB,以保证产品在轨长期工作的抗微放电性能,余量越大,产品抗微放电性能越强,出现微放电的概率就越低。 在满足EMC(电磁兼容性) 要求的情况下选择适宜透气孔的直径并预留相应数量的透气孔, 控制产品的间隙尺寸,选择具有良好的温度特性的材料。间隔距离是发生真空微放电的关键性因素,因此,尽量地扩大内外导体的间隔尺寸, 使自由电子在内外导体间的渡越时间大于射频电压的半个周期。这既能提高真空微放电阈值,也降低了插损。

4 可靠性试验验证

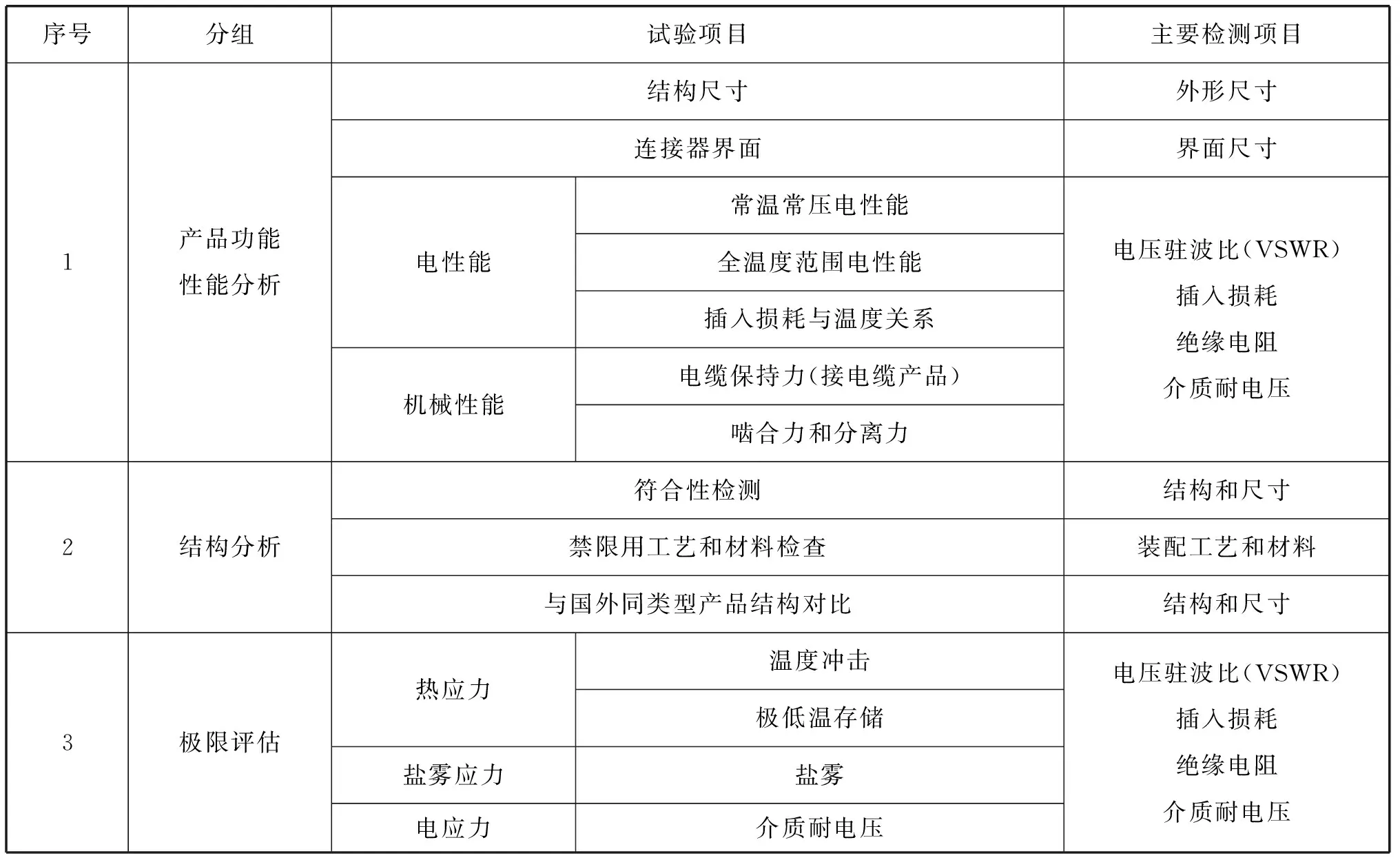

宇航用射频连接器在完成设计定型进行航天器应用前,需要通过一系列的功能性能分析、极限能力评估、寿命考核强化等试验,以确定元器件的基本能力和固有特性,再结合航天器的实际应用的高频性能、力学性能和空间环境等条件,进行系统匹配性和适应性验证,评估元器件的应用可靠性。

产品的功能性能分析主要是从航天实际应用出发,对元器件在不同条件下的功能性能与实际应用的符合性进行评估、分析,得出不同温度应力、电应力条件下的元器件性能变化趋势。结构分析的目的是通过一系列破坏性和非破坏性检验、分析和试验,对元器件的设计、工艺和材料等满足评价要求和相关航天应用要求的能力进行确认。极限评估是元器件评估试验的关键和重点,其目的是探测和获得元器件在热、力、电等应力作用下可承受的应力极限值。应用验证是指在宇航工程应用前对新型元器件开展的一些列测试、试验、评估和综合评价的工作,以确定原器件研制的成熟度和在宇航工程中应用的可靠性,经综合分析评价得出宇航型号可用性结论。

针对宇航用射频连接器产品,表2列出了各个试验阶段应该重点考核的试验项目。

表3 可靠性验证试验项目

3极限评估机械应力连接器耐久性随机振动冲击寿命考核强化试验电压驻波比(VSWR)插入损耗绝缘电阻介质耐电压4应用验证环境试验机械性能试验热循环温度冲击正弦振动随机振动冲击试验电压驻波比(VSWR)插入损耗绝缘电阻介质耐电压

5 结论

本文从材料选用、结构设计和试验验证等多个方面对宇航用射频连接器及电缆组件的可靠性进行了简单阐述,提出了其可靠性设计过程中需要注意的事项,明确了各个事项的用途及目的。

[1] 杨奋为.宇航电连接器材料选用和可靠性试验[C]. 质量与可靠性2009年第1期.上海:上海航天技术研究院第808研究所,2009.

[2] 刘中华,李树杰.星用微波组件低气压放电与真空微放电效应研究[C]. 电子元器件与可靠性2014年8月第32卷第4期.河北 石家庄:中国电子科技集团公司第十三研究所,2014

[3] 唐章东,张凯等.航天用原器件应用验证方法及其应用实例[C]. 航天器环境工程2013年6月第30卷第3期.北京:中国空间技术研究院 宇航物资保障事业部,2013.