浅析电缆中端子的接线方式

2018-03-20

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

端子是用途最广泛的电子元件之一,广泛应用于航空航天、计算机、电信、网络通讯、工业电子、交通运输等领域。端子在军用航天航空电缆组装件中有着较为广泛的应用,诸多电缆需要使用端子实现最终的接地要求。在实际应用中压接和手工焊接都有应用,那么本文就针对电缆组装件中使用的端子引线的压接和手工焊接方式展开对比分析。

2 端子接线之压接与手工焊接之对比

2.1 压接原理

压接技术是在常温常压下,用压接工具或设备对两特定的金属表面施加合适的压力,使金属结合部位产生恰当塑性形变而产生可靠的电气连接器,具有很好的机械强度,优良的电气性能与耐环境性。

2.2 手工焊接原理

手工焊接技术是使焊料在一定温度下熔化,熔流状态的焊料借助于毛细管吸力沿着焊件表面扩散,形成焊件与焊料的浸润,把焊接件和导线的线芯牢固的粘合在一起,具备良好的电性能。

2.3 压接工艺与手工焊接比较

a) 对设备、工具以及材料的要求方面

压接:需要压接工具(一把普通的RS系列压接钳价值约3000元)或设备(若开发压接设备,成本则比购买成品压接钳更高)。

手工焊接:需要焊料、焊剂、电烙铁和清洗剂;

b) 对操作的要求方面

端子压接技术只需要掌握压接工具的使用方法和端子的装配方法,操作比较简单。但是使用前需检查压接工序是否无异常。

端子焊接则需要掌握并熟练手工焊接技术,有一定难度。需要充分练习才能掌握。

c) 生产效率方面

压接比手工焊接生产效率高。

d) 低电压、低电阻和大电流特性

压接比手工焊接性能要更优。

e) 高温特性方面

高温下,端子压接比手工焊接的机械强度更好。

f) 可检验性方面

压接的检验更方便简洁;手工焊接的检验有一定困难,可控性相对较差,主观因素较多。

3 端子压接与手工焊接的弯曲抗拉 试验

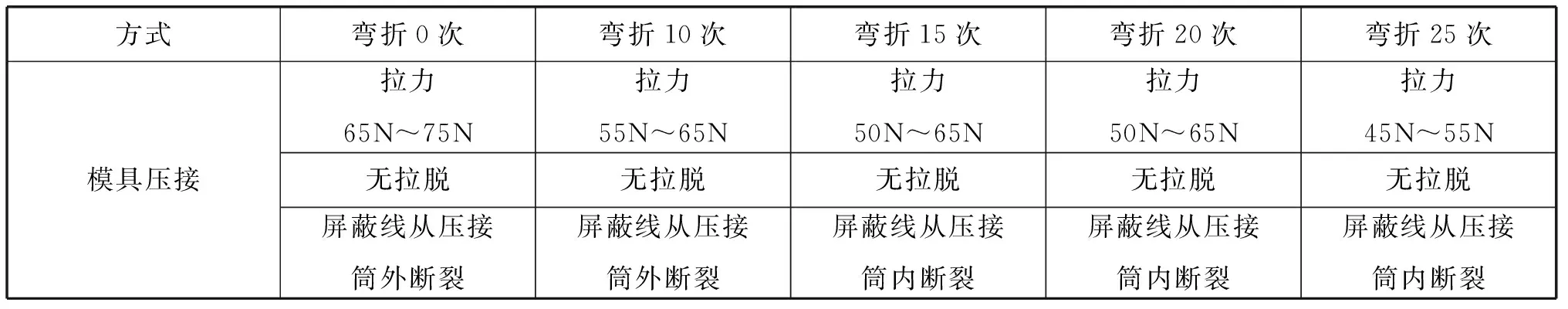

3.1 端子压接的弯曲抗拉试验

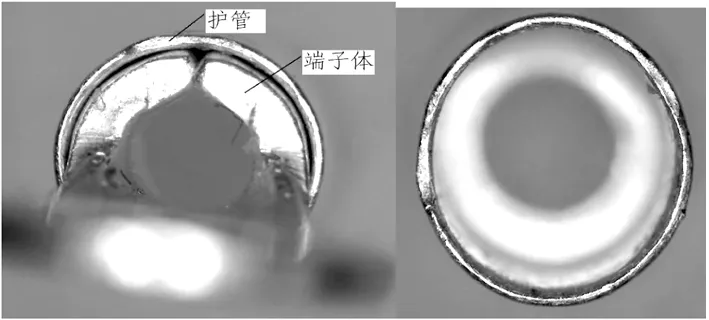

以DZH22-18.4型端子与P1*2的防波套的连接为例,对模具单坑压接的端子可靠性进行评估,特制作20只压接样件,采用沿端子出线筒尾端90°弯折的方式进行疲劳弯折试验,抗拉强度拉力如表1所示,断裂处均在端子压接筒外,断面如图1所示:

图1 断面示意图

由表中数据分析可知,模具压接的样件均无拉脱现象,抗拉强度稳定可靠,按这种工艺方法制作的产品可以正常使用。

表1 压接模压接拉力试验数据

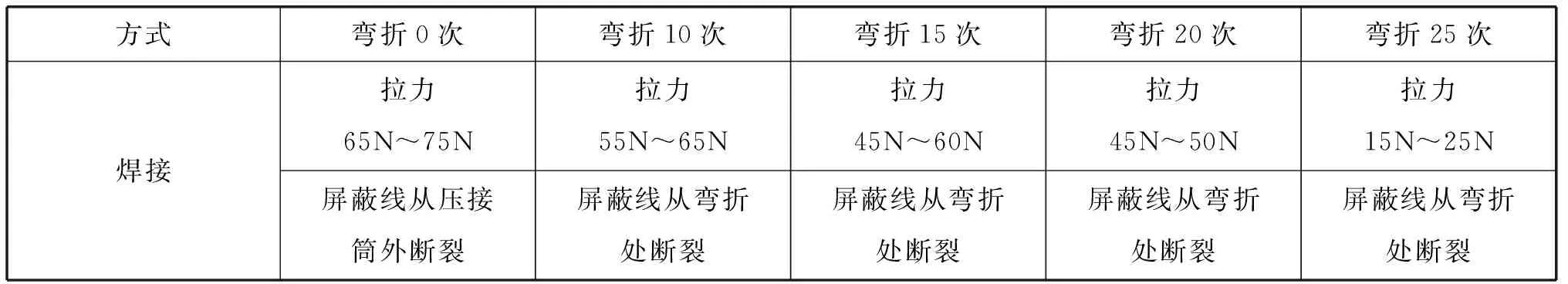

3.2 端子手工焊接的弯曲抗拉试验

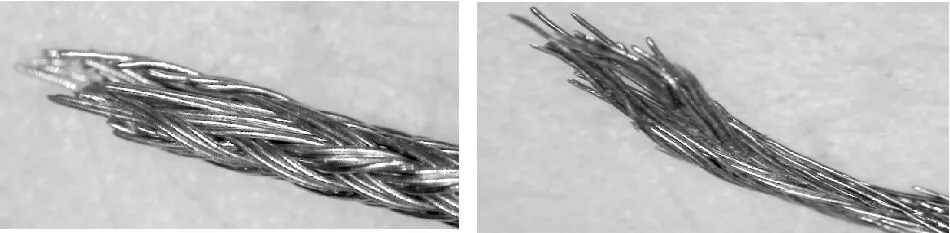

为了对焊接端子可靠性进行评估,制作20只焊接样件采用沿端子出线筒尾端90°弯折的方式进行疲劳弯折试验,试验后进行抗拉强度试验,数据见表2,断裂处均在端子尾端的防波套弯折处,断面如图2所示:

(a) (b) 图2 断面示意图

方式弯折0次弯折10次弯折15次弯折20次弯折25次焊接拉力65N~75N拉力55N~65N拉力45N~60N拉力45N~50N拉力15N~25N屏蔽线从压接筒外断裂屏蔽线从弯折处断裂屏蔽线从弯折处断裂屏蔽线从弯折处断裂屏蔽线从弯折处断裂

由表中数据分析可知,焊接的样件抗拉强度同样稳定可靠。

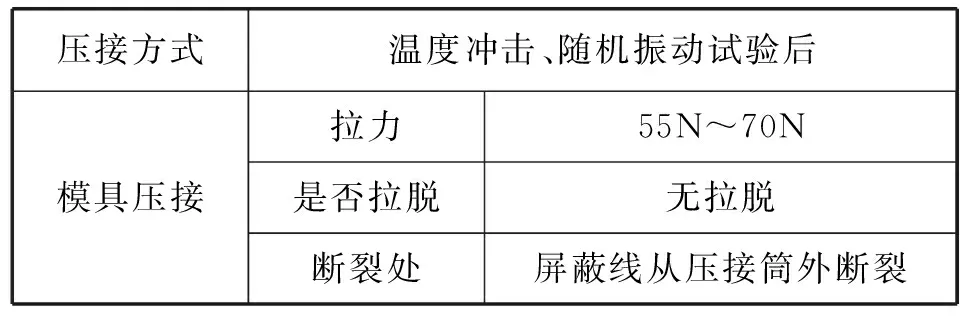

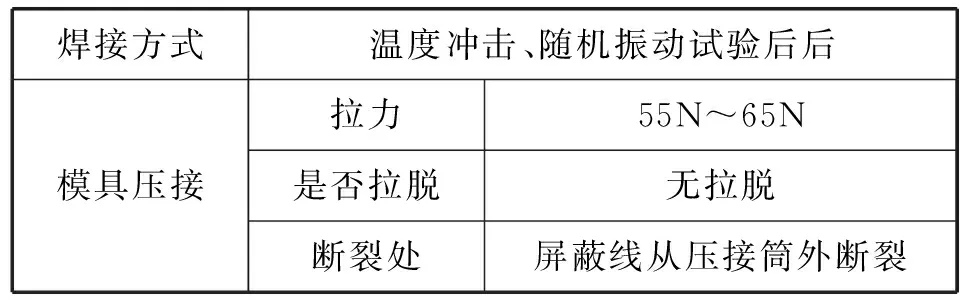

3.3 环境应力试验

分别选取20只压接模具压接的端子和手工焊接的端子,按照GJB1217A进行温度冲击个随机振动试验,试验后测试抗拉强度,合格,抗拉强度拉力见表3和表4,试验如下:

a、温度冲击试验条件

试验温度:-65℃~+125℃;

冲击次数:5次;

高低温保持时间:各30min;

转化时间:≤5min。

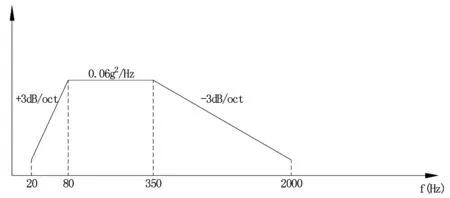

b、随机振动试验条件

振动频率:20Hz~2000Hz;

功率谱密度:0.06g2/Hz;

振动时间:1.5h;

振动方向:X、Y、Z三方向;

振动频谱图见图3。

图3 随机振动频谱图

压接方式温度冲击、随机振动试验后模具压接拉力55N~70N是否拉脱无拉脱断裂处屏蔽线从压接筒外断裂

表5 环境试验后拉力数据

4 端子压接和手工焊接的注意事项

4.1 端子压接的注意事项

a)压接工具或设备的安装、调试有无问题,这直接影响着端子压接质量的好坏。(例:压接工具或设备有没有松动,限位块是否组装到位,工具内是否有杂质等)

b)员工操作方法是否正确得当,端子放置方向是否符合要求。这些都对端子压接质量有着重要的影响。

4.2 手工焊接的注意事项

a)需要注意焊接时间的控制,焊接时间过长,导线容易缩线,时间过短,端子不易浸锡;

b)焊点需要注意保证良好的质量,无虚焊、拉尖。焊点完成后清洁也需要十分谨慎,不得有杂质残留。

4.3 选材

不论端子压接还是手工焊接,选取端子压接的线材都十分重要。一般要求,端子接线完成后抗拉强度至少要达到线材本身拉伸强度的80%。因此,选择线材亦十分重要。

5 失效案例

5.1 端子压接失效案例

案例:某批次电缆压接端子DZH22-18.4脱落:该批次产品压接端子为原因是操作指导文件中未规定压接钳的使用方法,对操作人员的培训不到位,操作人员压接时将端子压接位置放反, 测试反向压接的端子抗拉强度仅为5N, 远小于工艺文件中规定的51N,压痕也与正确压接的端子有明显差异。

操作流程:操作人员在压接前先校模并进行端子压接抗拉强度测试、外观检测,自检抗拉强度、外观合格后对端子进行首件压接,然后将试压后的端子交由检验员进行抗拉强度测试及外观检查,合格后进行端子的批量压接。操作人员及检验人员在后续的批量压接产品时,操作人员不熟悉钳子的使用方法,将压接端子的放置方向与压接首件时端子的放置方向刚好相反180°,操作人员按照同种方式对本批产品的所有端子进行压接,由于端子抗拉强度属于破坏性检验,批量压接过程中无法进行抗拉强度测试,在压接过程中、压接末件都没有对端子的抗拉强度及外观进行检查,产品出厂检验时,只检验了电缆的整个外观及电性能测试,没有对端子本身的外观形态进行检查,本批所有压接端子全部压接反了没有被发现,导致不合格品出厂交付给用户。

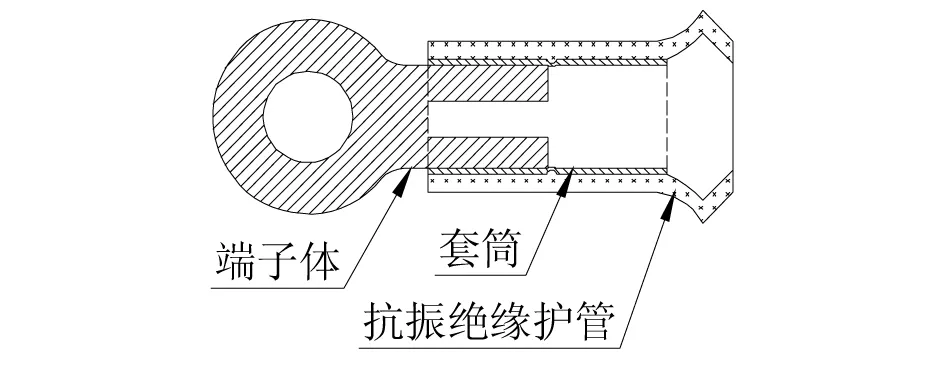

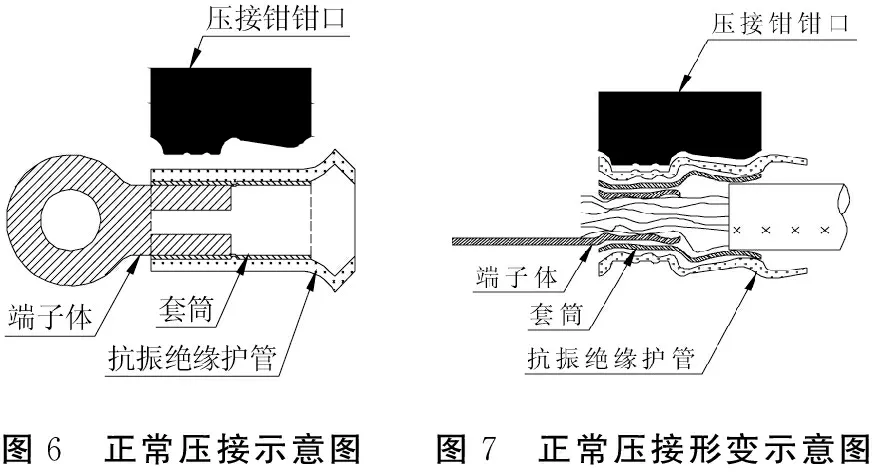

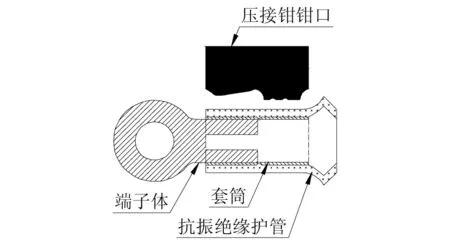

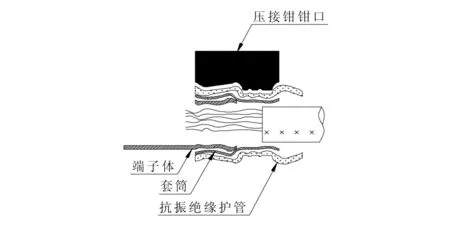

机理分析:端子结构图见图4,由图可知端子由端子体、套筒、抗绝缘护管组成。正常压接时是压在端子体尾端和护管的重合位置(见图5),压接钳钳口压力作用点见图6,同等压力作用下,压接钳凸起的部位端子压接变形量相对较大,对防波套的压接紧固程度起关键作用,正常压接后端子变形如图7所示,端子压接完成后端子体和套筒能可靠紧固导线,同时抗振绝缘护管将防波套及绝缘用热缩管固定牢靠。如果端子装反,压接时钳子最大压力作用力点在套筒尾端(如图8所示),套筒为薄壁单层结构,压接钳压接到位后,端子变形如图9所示,端子的端子体和套筒双层结构没有压接完全不能可靠紧固防波套,同样尾端的抗振绝缘护管也没有压接牢靠,辅助支撑保护作用失效,导致压接强度不够而造成端子松脱的现象。

图4 端子结构图

图5 端子体、套筒壁厚示意图

图6 正常压接示意图图7 正常压接形变示意图

图8 反向压接示意图

图9 反向压接形变示意图

综上所述,端子压接时,位置放反导致压接抗拉强度不满足要求,进而导致端子松脱,碰巧当时的压接钳中的限位块又没有按照要求组装在压接钳上。因此,端子方向放反,仍能压接,但是压接不到位,压接强度不够导致松脱。

解决措施:产品进行返工,在技术文件中明确端子的放置方向。培训员工对压接钳的操作使用。针对端子压接编制相应的操作指导文件,明确端子的压接及检验要求。

5.2 端子焊接失效案例

案例:航天某院某单位反馈某电缆的端子使用过程中容易断线。分析原因:焊接端子使用的焊线为AFR-250-0.2,用户在使用中需较多次数(约10次)拆装该端子,而仅使用导线线芯压接端子,导线线芯的抗拉力较使用P1*2的防波套的抗拉力差。由于多次拆装,端子末端与导线的连接处为薄弱点,单根导线的耐拉力本身不足够强,在反复弯折后易发生断线。

解决措施:根据用户使用的需求,将端子焊线选型更改为P1*2的防波套。完善后的端子焊接引线未再发生断线。

6 结束语

综上所述,从各方面来看,在实际应用中,端子与导线压接的方式优于手工焊接的方式。同时由本文中批量试验验证及对比分析可知:使用时在常温环境下,且弯折少(15次以下)的,采用手工焊接方式,在焊点质量保证的情况下,端子焊接引线的强度与压接方式相差无几。实际使用时,工艺人员可根据电缆的使用状况以及成本等问题对端子的连线方式进行综合考量。

[1] 王俊.电缆组装件制作工艺细则,端子组装,Q/LK.J(03)23C.15-2010.

[2] 魏建.压接工艺及装配技巧,2008,电子工艺技术.