铝合金轮毂冲击试验瞬态有限元分析*

2018-03-20敦勃文刘伟鹏张三川

敦勃文 张 响 韩 沧 刘伟鹏 张三川

(①郑州大学力学与工程科学学院,河南 郑州 450001;② 浙江万丰奥威汽轮股份有限公司,浙江 新昌 312500;③郑州大学机械工程学院,河南 郑州 450001)

轮毂作为汽车传动机构的核心,外接轮胎,内配刹车,直接承受汽车及路面产生的各种复杂载荷,它的强度将对汽车行驶的安全性和操作的稳定性产生重大的影响,与人们的安全息息相关。国内外标准均规定轮毂在研发过程中必须要经过三项基本可靠性能的测试,即径向疲劳试验、弯曲疲劳试验和冲击试验,以此来检验车轮的安全性能是否达到标准[1-4]。13°冲击作为最主要的冲击测试方法,用来模拟车轮在运动过程中撞击路牙或者受到侧向冲击的情况。依据国家标准[1],冲击试验后判定轮毂不失效的标准有以下3点:(1)轮毂的任何部位无目测可见穿透性裂纹。(2)轮辋与中间毂不分离。(3)冲击后轮胎气压不会在1 min内漏尽。单纯依靠试验方法进行检测,则具有相当大的局限性,耗时长,成本高。而随着计算机技术的不断发展,有限元分析方法已经广泛应用到轮毂设计领域[2-5],闫胜昝等[6]提出了结构功能性与造型美观性一体化设计思想,在轮毂前期设计开发阶段提供了有效的帮助,大大缩短了设计周期,减少了轮毂的反复试制,降低了研发成本。闫胜昝、张响等[7-8]将冲击试验的有限元模型简化为静力学模型,在不考虑轮胎影响的情况下对轮毂13°冲击进行有限元分析,并提出了利用修正系数的方法对有限元模型进行修正[9]。文献[10-12]建立了包括冲头、车轮总成和试验台架在内的铝合金车轮冲击试验有限元模型。其中Chang等[12]将轮毂总体塑形功作为失效判据,将最大应变能密度与之比较,预测轮毂失效的可能性。郭建保等[13]利用新的轮胎建模方式,针对轮胎正面冲击情况设计了轮胎动态冲击测试系统。本文选用浙江万丰奥威汽轮股份有限公司为福特Focus车型设计的新款铝合金轮毂作为研究对象,利用非线性有限元法模拟轮毂3个不同位置的13°冲击试验过程,结合实际试验数据,讨论该型号轮毂的结构可靠性。

1 有限元分析

1.1 理论基础

LS-DYNA是一款以显式算法为主,隐式算法为辅的非线性有限元求解器。非线性分析过程中每个增量步,刚度矩阵都在发生变化,显式算法的特点在于不形成总体刚度矩阵,弹性项放在内力中,避免了刚度矩阵的求逆,从而避免了求解非线性分析过程中反复更新刚度矩阵并求解线性方程组的过程。LS-DYNA采用显式中心差分法进行时间积分,在已知0,…,tn时间步解的情况下,求解tn+1时间步的解。运动方程为:

(1)

(2)

(3)

其中:Δtn+1/2=(Δtn+Δtn+1)/2。

这样可以求得在tn+1时刻的位移。更新tn时刻的系统几何构型,得到tn+1时刻的系统新的几何构型。显式中心差分法是有条件稳定的,其保证数值稳定的临界时间步长应满足如下条件:

(4)

ωn为系统中各单元的最高阶固有振动频率,一般由系统中最小单元决定。只有满足该条件,求解才是稳定的,所以显式算法采用很小的时间步进行计算,一般只对瞬态问题有效。

1.2 几何模型建立

利用三维造型软件I-DEAS建立轮毂三维模型,轮毂规格16×7J,几何模型如图1所示。冲击块尺寸为375 mm×125 mm×279.17 mm,质量为547 kg,下落高度230 mm。

1.3 有限元模型建立

轮毂材料为铸造A356铝合金,冲击块选用一般的钢铁材料[14]。两者材料属性如表1所示。模拟过程中将冲击块定义为刚体。

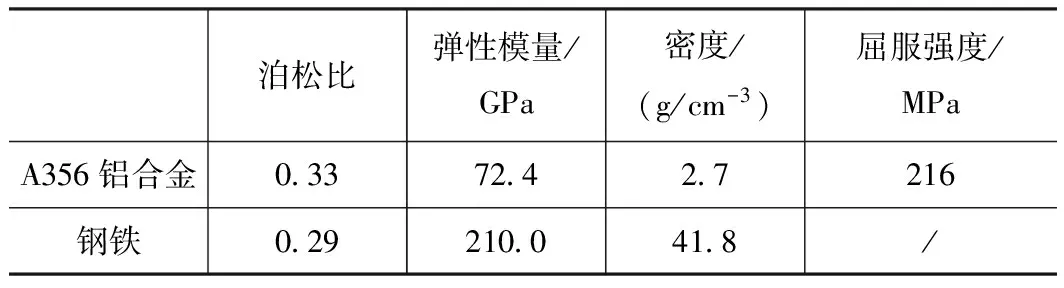

表1 材料属性

泊松比弹性模量/GPa密度/(g/cm-3)屈服强度/MPaA356铝合金03372427216钢铁0292100418/

冲击块采用映射网格划分方法,单元数59 220个;对轮毂模型进行自由四面体网格划分(如图2),在螺栓孔、轮缘及辐条等容易发生应力集中和断裂失效的位置对网格进行细化,最终单元总数为1 388 605个。13°冲击试验为“刚体-柔体”的接触问题,本文将冲击块定义为刚体,轮毂定义为柔体。将两个实体的碰撞定义为“面-面”接触(surface to surface)。轮毂的5个螺栓孔内表面刚性连接,并将其自由度全约束。国标要求冲击块从230 mm的高度无初速度自由落体冲击轮毂。为节省计算时间,根据能量守恒,按照自由落体计算冲击块下落到230 mm处的瞬时速度为2.124 m/s[15]。实际工程中,冲击块将先接触轮胎,再接触轮毂,该过程中轮胎会吸收部分能量,导致冲击块接触轮毂的速度降低。本文引入轮胎吸能系数,计算出轮胎吸能作用影响下冲击块与轮毂接触的瞬时速度,简化冲击块冲击轮胎的过程。轮胎吸能作用影响下冲击块与轮毂接触的瞬时速度可由式(5)计算获得。

(5)

其中:η为轮胎吸收能量系数,根据现有试验,通常情况下为20%[16];g取9.8 m/s2;H为冲击块下落高度,H=0.23 mm。计算得到冲击块与轮毂接触瞬时速度为1.899 m/s。本文将此瞬时速度定义为冲击块与轮毂接触的瞬时初速度,并代入有限元模型中求解。

2 结果分析与讨论

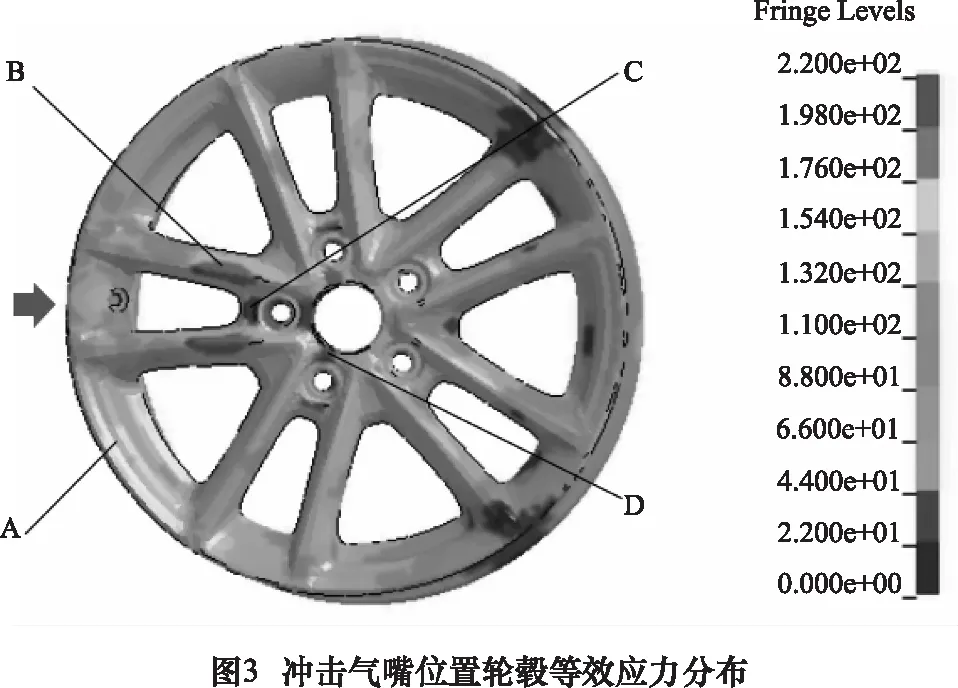

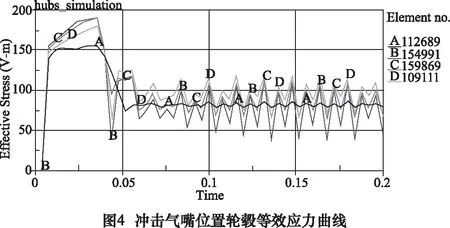

本文对轮毂3个具有代表性的部位进行冲击模拟。分别为气嘴位置(value)、辐条位置(spoke)和窗口位置(window)。利用后处理软件LS- PREPOST查看模拟结果。当轮毂等效应力达到最大值时,观察等效应力分布,并在最大值区域取点。取点位置(如图3)分别为(A)轮辋区、(B)轮辐区、(C)轮辐与安装盘过渡区以及(D)螺栓孔周围。

冲击气嘴位置,通过等效应力云图(如图3)可以看出,应力集中点出现在辐条及安装盘区域(见图4),最大等效应力值为185 MPa,远低于轮毂材料的屈服强度,相对于材料屈服强度具有较大的强度储备。

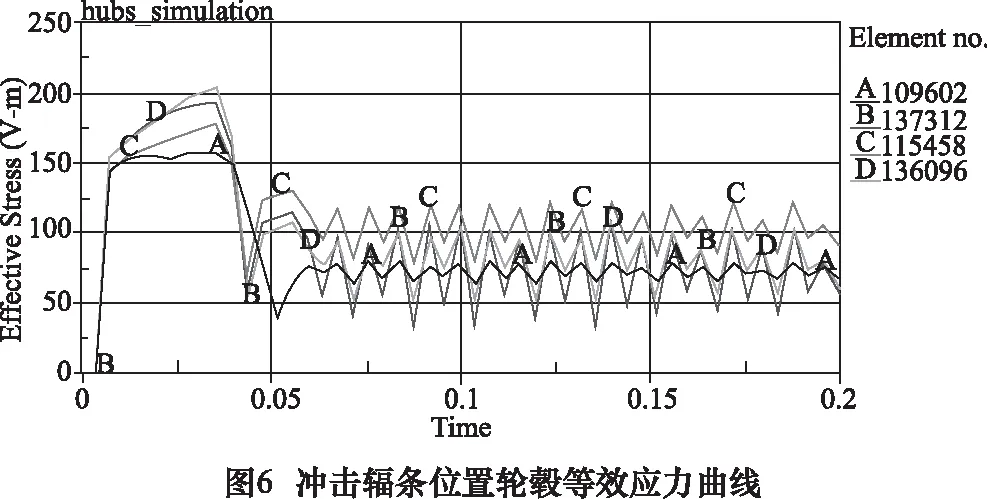

冲击辐条位置(图5),观察到应力集中点同样出现在辐条及安装盘区域,但通过等效应力曲线(图6)可以看出,该情况下出现了等效应力达到最大值的危险点,其等效应力已经超过200 MPa,但并未达到屈服强度216 MPa。该情况在实际冲击试验中应当着重观察。

冲击窗口位置(图7),危险点出现在安装盘区域,但其最大等效应力值只达到175 MPa(图8)。表明冲击窗口位置在本文所模拟的3种冲击情况中相对来说较为安全。

为验证有限元模拟的可靠性,对该型号轮毂进行实际冲击试验,冲击位置与模拟冲击位置选择一致以形成对照。观察如图9所示试验结果可以发现:3种冲击情况均满足国标规定判定标准,全部通过测试。

3 结语

本文针对浙江万丰奥威汽轮股份有限公司为福特Focus车型设计的新款铝合金轮毂,利用非线性有限元分析软件,通过简化冲击块自由落体过程以及冲击轮胎过程,缩短计算时间,获得了冲击块冲击轮毂3个不同位置时危险区域的Mises应力分布、变化趋势,分析了其失效风险。结果表明该型号铝合金轮毂在冲击过程中,危险点最大等效应力值接近铝合金材料屈服强度,但并未发生失效,该型号轮毂强度符合13°冲击测试标准,满足设计冲击性能要求。利用本文提出的模型和方法可以在新产品设计阶段,验证轮毂结构是否能通过冲击台架试验,大大降低了新产品的研发风险,提高研发效率。

[1]中国汽车工业总公司.GB/T 15704-1995,轿车车轮冲击试验方法[S].北京:标准出版社,1995.

[2]张响,童水光,闫胜昝,等.铝合金车轮弯曲试验疲劳寿命预测研究[J]. 机械强度,2008,30(4): 673-677.

[3]方伦浩.基于有限元法的铝合金轮毂耐冲击研究[J].轻型汽车技术,2008(7/8):26-31.

[4]李琼,吴浩.一种改进型轮毂的有限元分析[J].安徽科技,2014(7):41-42.

[5]王永山,王斌.铝合金轮毂有限元分析及轻量化设计[J].汽车工程师,2013(4):32-33.

[6]闫胜昝,刘伟鹏.基于有限元分析的铝合金轮毂造型设计[J].机械设计,2014,31(10):109-112.

[7]闫胜昝,童水光,朱训明.铝合金车轮冲击试验有限元分析[J].水利电力机械,2007,29(8) :24- 27.

[8]张响.铝合金车轮数字化仿真及工艺优化[D]. 杭州:浙江大学,2008.

[9]闫胜昝,童水光,朱训明.汽车轮毂冲击的CAE与实验分析[J].安庆师范学院学报:自然科学版,2013,19(4):76-78.

[10]臧孟炎,秦滔.铝合金车轮13°冲击试验仿真分析[J].机械工程学报,2010,46(2):83-87.

[11]杨鄂川,秦滔.轿车车轮冲击试验仿真分析[J].机械设计与制造,2015(3):125-128.

[12]Chang CL,Yang SH. Simulation of wheel impact test using finite element method[J]. Engineering Failure Analysis, 2009(16):1711-1719.

[13]郭建保,孙晴,刘珍海,等.乘用车轮胎动态冲击的试验与仿真分析[J]. 汽车安全与节能学报,2016,7(1):49-54.

[14]方伦浩.基于有限元法的铝合金轮毂耐冲击研究[D].上海:上海交通大学,2008.

[15]张国智.汽车轮毂冲击试验的力学模型研究[J].车辆与动力技术,2015(4):11-14.

[16]Shang R, Altenhof W.Wheel impact performance with consideration of material inhomogeneity and a simplified approach for modeling[J]. International Journal of Crash worthiness, 2005, 10(2):137-150.