中速柴油机灰铁机体铸造工艺探讨

2018-03-20李永刚李文锋耿建华刘继波

蒋 辉,李永刚,李文锋,耿建华,刘继波

为满足船机市场更新换代的需求,我厂开发了WHM160系列柴油机,机体作为发动机的各机构、各系统的装配基础,是柴油机重要零部件之一,对其强度以及精度有很高的要求;同时对机体有较高的密封要求,不允许有任何缺陷。

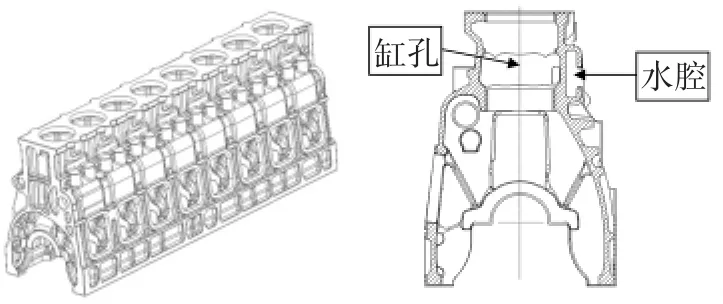

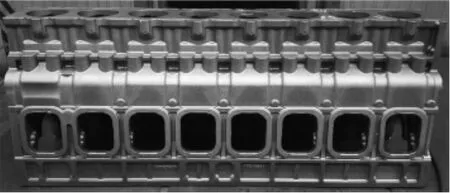

机体轮廓尺寸为:1861mm×500mm×740mm;缸孔直径:189mm;缸距:225mm;主要壁厚:10mm;毛坯重量:1100t;材质:HT250。铸件结构见图1。

图1 机体WHM8160机体铸件结构图

1 铸造工艺方案

1.1 铸造工艺方案分析

1.1.1 铸件结构分析

该柴油机机体是中型灰铁机体,内腔结构主要由两部分组成,其中一部分采用湿式水套结构,水套与缸孔相连且与其下方的轴承挡、曲轴箱腔体相连,另一部分是外部水腔。结构设计较为简洁,其中难点是:外部水腔与每一缸水套结构通过截面尺寸为40mm×50mm的进水孔相连,与前端面通过ø60mm进水孔相通之外,并无其它连接,外部水腔芯的定位和固定非常困难,极易在浇注过程中造成漂芯铸造缺陷。

1.1.2 卧浇工艺分析

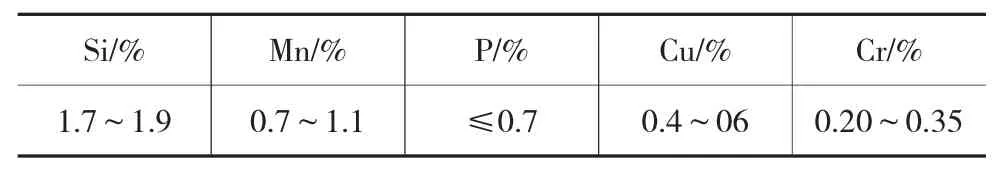

以缸孔中心为分型面,将铸型分为上下两部分(见图2),根据产品结构和工艺要求,需要8颗缸芯,2颗端芯,3颗外部水腔芯(分段),共3种13颗砂芯。

图2 卧浇工艺

卧浇工艺特点:

(1)对模板与砂箱的定位尺寸要求严格,铸件几何形状容易保障;

(2)砂芯数量少,组芯研箱工作量低,铸型尺寸精度高[1];

(3)铁液静压力头小,浇注后期冲型速度慢,补缩能力差;

(4)浇注时排气较为不畅;

(5)外部水腔芯与缸芯之间定位困难。1.1.3 立浇工艺分析

(1)将缸孔朝上,机体高度方向中间位置为分型面,分为上下两箱,除了卧浇工艺中的砂芯,还需要左、右侧砂芯。

工艺特点:1)对模板与砂箱的定位尺寸要求相对宽松;

2)砂芯数量多,制芯与研箱的工作量大。

(2)将缸孔朝下,采用劈箱造型工艺,除上、下铸型以及卧浇工艺中缸芯和外部水腔芯外,还有前、后端以及左、右侧砂型。

工艺特点:1)砂型数量多,造型与合箱的工作量大;

2)因需要砂箱之间配合定位,对砂箱质量要求高,且模板结构复杂[2]。

其它共同特点:1)铁液静压力头大,有利于冲型和补缩;

2)外部水腔芯需要在下完缸芯后再固定到缸芯上,操作复杂;

3)浇注时铁液流向与机体的上下结构保持一致,有利于铁液的充型及排气。

1.1.4 工艺方案的确定

经过以上分析,立浇工艺较为复杂,最终选择卧浇工艺。外部水腔芯底部设计工艺孔,以便于布置芯头用于定位。

1.2 铸造工艺方案设计

1.2.1 造型

结合我厂生产经验,采用碱酚醛自硬砂造型,金属标准模板。

1.2.2 制芯

为保证铸件尺寸精度,提高生产效率,降低工人劳动强度,所需砂芯全部采用三乙胺冷芯盒制芯,采用浸涂或刷涂醇基涂料,表干炉在150~190℃烘干35min工艺。其中外部水腔芯使用锆英粉涂料,有较好的防粘砂效果。

1.2.3 下芯

在组芯胎具上预组整体芯,再用下芯吊具整体下芯(见图3)。其中缸芯与端芯芯头处共有3处螺栓孔,用于把紧整体芯(见图4)。

2 铸造工艺设计

2.1 铸造工艺参数的设定

图3 组芯图

图4 缸芯与端芯

铸造收缩率:根据我厂经验数据,外模长度方向1.1%,整体芯长度方向1.0%,其余均取1%。

铸件加工余量:缸孔及凸轮轴孔加工余量5.5mm,其余位置加工余量5mm。

工艺补正:按照以往经验数据,缸芯缸孔部分收缩正常,轴承挡部分长度方向收缩受阻,越远离中心体现越明显,所以第1和第9轴承挡厚度方向,向铸件中心补正2.0mm,其余轴承挡因牵扯缸芯通用,无法单独设置工艺补正。

2.2 浇注系统的设计

本次工艺采取阶梯式浇注系统、开放式浇注系统,底层内浇道设置在铸件底部,第二层内浇道设置在轴承挡处,铁水从横浇道引出,而非直接从直浇道引出,工艺简图见图5。

2.3 排气系统设计

排气系统分为两部分,一部分砂芯排气,在缸芯顶部钻孔,上砂型两侧设计出气片,缸芯观察窗处设计出气针,见图5-2。

另一部分是型腔排气,设计在砂型最高处,以及机体前后端面,见图5-1。

2.4 熔炼及浇注工艺

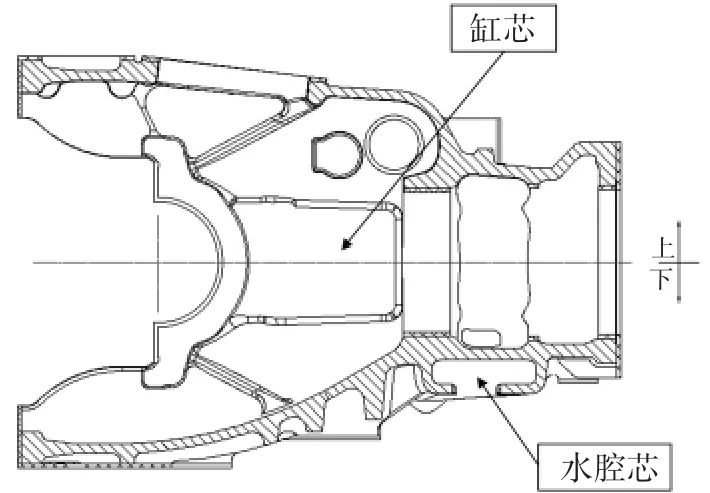

熔炼工艺:采用电炉熔炼,Cu-Cr合金强化工艺,原铁水化学成分控制范围见表1,采用硅钡孕育剂(加入量0.2%~0.6%)及冲入法进行炉前处理,终成分控制范围见表2。

表1 原铁水化学成分

表2 铁水最终化学成分

图5 -1 机体铸造工艺简图

图5 -2 机体铸造工艺简图

铁水精炼:电炉内熔化升温至1400℃和1500℃时,断电静置后除渣。炉前处理结束后,使用集渣剂扒渣三次。

浇注工艺:采用倾斜浇注工艺,浇口箱放在位置较高一侧(见图5-2),浇注温度范围控制在1340~1385℃,使用硅锆孕育剂进行随流孕育,孕育量0.08%~0.12%。

2.5 冷却时间的确定

为加速冷却,采用浇注5小时后开上箱,24小时后打箱的工艺。图6-7是用远红外测温仪检测到的数据,数据验证了该工艺是合适的。

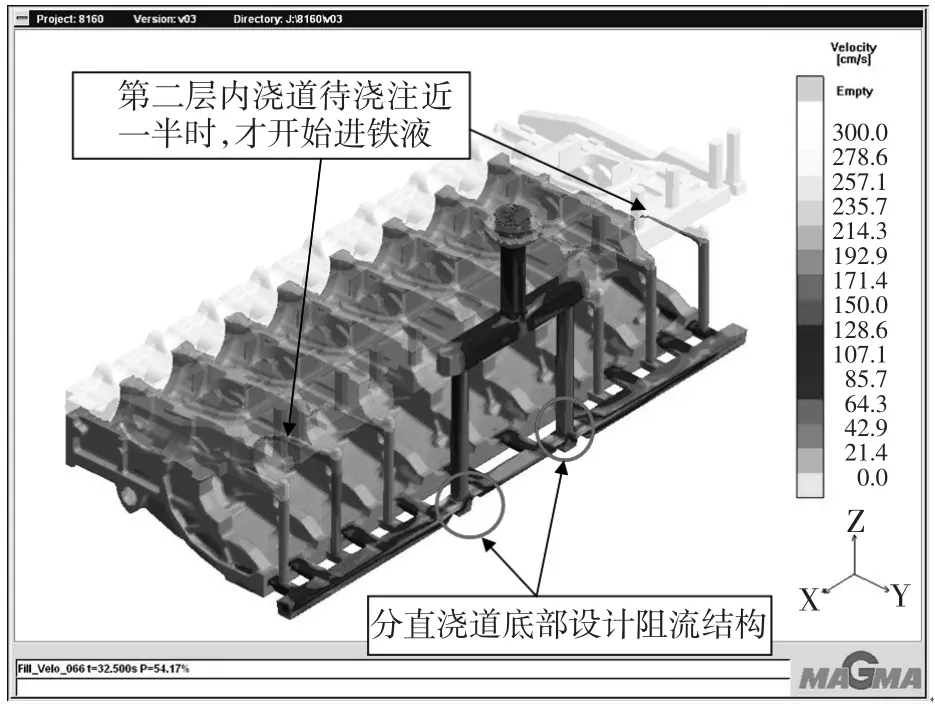

3 工艺模拟优化

用MAGMA软件对该工艺进行模拟,主要模拟冲型和冷却过程,经模拟发现:(1)分直浇道在浇注过程中一直处于充不满状态,铁液在该处有较大的卷气现象;(2)最外侧两个第二层内浇道出现提前进铁液现象,易形成铁豆和冷隔缺陷(见图8)。

图6 机体上箱温度

图7 机体下箱温度

改进措施:(1)在分直浇道下方设计阻流截面积,保证在浇筑过程中分直浇道一致保持充满状态,以减少浇注过程中卷气及氧化夹杂物的产生;(2)增加最外侧两个第二层内浇道下方内浇口的截面积,减小该处铁液压力。

图8 第一次模拟

改进后对新工艺再次进行模拟,模拟结果显示已解决以上问题(见图9)。

4 工艺验证

对以上工艺进行小批量验证,结果如下:

4.1 铸造缺陷

图9 第二次模拟

图10 合格机体毛坯

验证过程铸件未出现砂眼、气孔缺陷,仍需在批量生产中验证。

4.2 尺寸问题

经解剖检验,铸件关键部位壁厚符合要求,水道芯固定到位无漂芯现象。

通过三维扫描仪收集铸件轮廓数据,并与标准三维模型对比,重点检查铸件螺孔搭子位置尺寸,收缩率等均在工艺要求范围内(见图11)。

图11 三维扫描机体外轮廓

5 结论

(1)对于中型柴油机灰铁机体,采用卧浇工艺可大大减小工艺复杂程度,采用倾斜浇注,合理布置排气系统,有利于铁液冲型和排气。 (2)采用数值模拟软件对铸件冲型和凝固过程进行模拟,发现铸造工艺的不合理之处,有效地提高了铸造工艺的成功率。

(3)采用三维扫描仪可有效收集铸件轮廓尺寸,可对铸件进行全尺寸测量,为收缩率的调整、工艺补正的设计等提供了强大的数据支持,为铸件轮廓尺寸检测提供了新方法。

[1] 王泮兴,于建忠,毕海香,等.大功率柴油机球铁机体铸造工艺探讨[J].中国铸造装备与技术,2015(02):22-26.

[2] 马素娟,姬爱青.CW200大马力机体铸造工艺设计[J].铸造设备与工艺,2017(03):13-15.