WC颗粒对过共析钢组织及性能的影响

2018-03-20韩建宁袁乃博

韩建宁,袁乃博,胡 兵

随着钢铁市场竞争日益激烈及对轧制要求的逐渐提高,对轧辊材料的耐磨性要求更加苛刻,传统单一靠增加合金含量来提高轧辊材料性能因其成本高,可控性差而广受诟病。颗粒增强基复合材料因具有高硬度、高耐磨性已成为最受关注的热点材料之一[1]。WC颗粒熔点高、硬度大、线膨胀系数小,能在钢基材料中形成稳定的增强颗粒[2]。本文将对WC颗粒在过共析钢基体中的分布及对过共析钢材料性能的影响进行研究。

表1 试验用过共析钢基体成分

1 试验材料及方法

组,共取样四组,编号分别为 1#、2#、3#、4#,待检测分析。

1.2 试验方法

试样利用中钢邢机国家重点试验室金相显微镜(德国ZEISS)进行显微组织及性能检测、扫描电子显微镜(HITACHI S-3700N)进行背散射电子扫描观测颗粒形貌、利用能谱仪(EDAX Inc GENESIS APEX2)检测不同组织部位成分、利用洛氏硬度计(HRD-150)进行宏观硬度检测。

1.1 试验材料制备

试验以中钢集团邢台机械轧辊有限公司(中钢邢机)自行设计的过共析钢材料为研究对象,以株洲硬质合金集团(株硬集团)提供的WC颗粒为增强颗粒,设计成分如表1所示。试验材料在200kg的熔炼炉(GW-0.2T)内进行熔炼,利用自制模具进行浇注取样,浇注试样规格两种(圆柱形ø50×60mm及方形50mm×50mm×70mm)。熔炼温度1600℃,加入颗粒粒度2~3mm的WC颗粒,加入颗粒含量5wB%,加入过程中利用熔炼炉电磁搅拌,加入颗粒前取一组空白样,在加入WC颗粒5min、10min及15min各取一

2 试验结果

2.1 成分检测

利用中钢邢机光谱检测仪对试样进行成分检测,由2#、3#、4#检测结果可知,随着WC颗粒时间的延长,基体含W量越高,同时,在加入颗粒5~10min内,基体内W含量相差不大,在加入颗粒15min后W含量开始下降。检测结果如表2所示。

随着WC颗粒的加入,一部分颗粒熔入基体并在磁搅拌力的作用下在钢液内处于悬浮态,另一小部分沉积在熔炼炉底部,随着磁搅拌逐渐熔入钢液内,从而随着时间延长,基体内W含量逐渐增多。

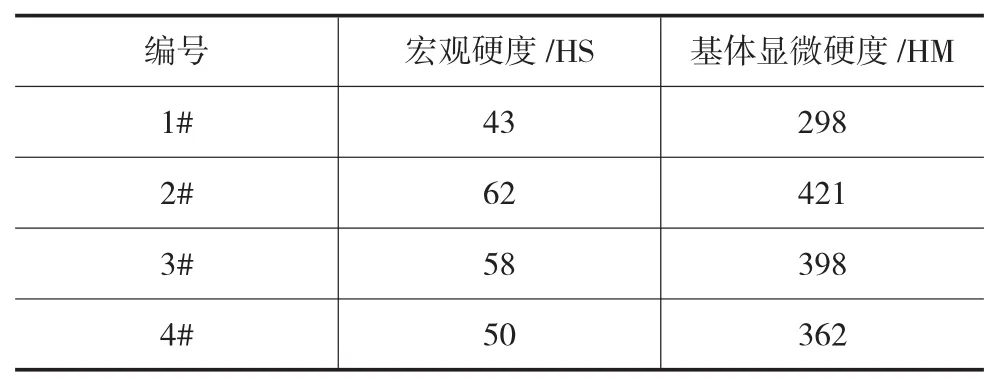

2.2 宏观、微观硬度

空白样1#未见WC颗粒,其宏观及微观硬度明显低于加入 WC 颗粒后的试样(2#、3#、4#),加入颗粒的试样中以2#试样宏观及显微硬度最高。尽管WC颗粒熔点远高于钢液的温度,但仍有一部分会被钢液所溶解,在加入WC颗粒初期,WC颗粒主要以颗粒形式悬浮于钢液内部,随着时间的延长,WC颗粒逐渐被钢液溶解,使钢液中W、C元素增加,因此显示随着时间的延长,钢液内部W含量逐渐升高,但在加入颗粒5min后,基体宏观硬度达到最大值,随后开始下降。WC分解产生的元素W作为合金元素熔入基体,增加材料的淬透性,因此对于WC颗粒溶解时间较长的4#样其硬度相对于不含W元素的1#试样仍有较大提高。

表2 所取试样能谱检测成分汇总表

表3 试样宏观及显微硬度对比

2.3 金相检测

加入颗粒的试样(2#、3#、4#)开始有马氏体产生,而不含颗粒的1#样主要组织为珠光体。同时,由金相组织可知,2#组织细小均匀,3#、4#碳化物组织开始逐渐长大聚集。认为2#试样中,WC主要以颗粒形式存在,抑制晶粒长大,从而获得均匀细小的组织。

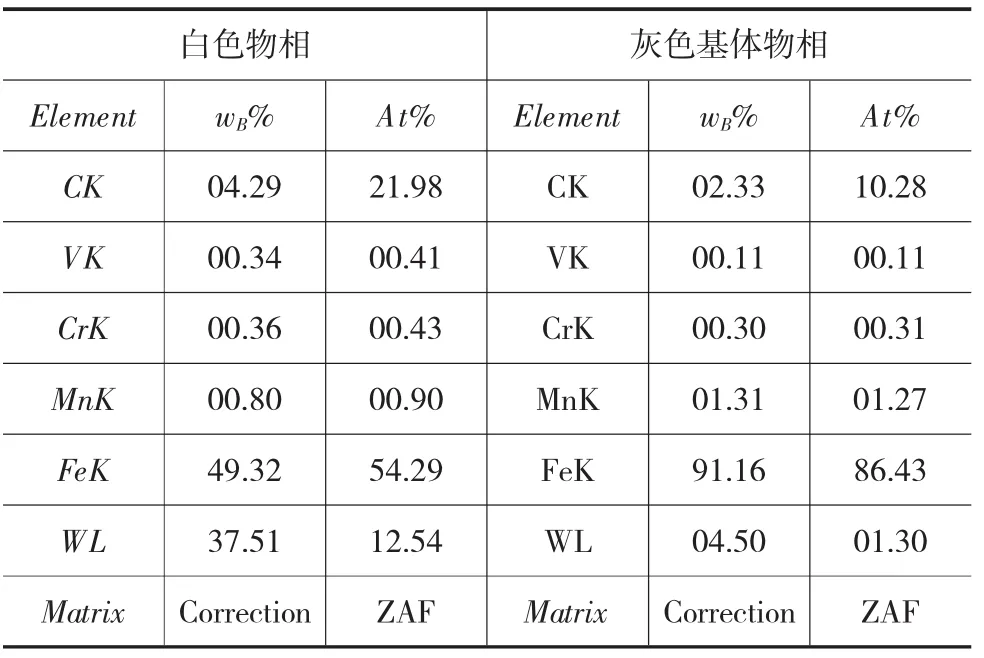

2.4 扫描电镜及能谱检测

由扫描电镜背散射图片可知,2#试样(图2b)白色颗粒大小可达1μm以下,对3#试样中白色物相及灰色基体物相打能谱,利用面扫描方式检测元素种类及含量,由检测结果,3#试样(加入颗粒后10min)白色物相含有大量的W元素,分析白色物相主要为WC颗粒,同时含有一定量的Fe元素,分析3#试样白色颗粒物边界开始有Fe元素由WC颗粒边界熔入WC颗粒形成新的碳化物。

由 2#、3#、4# 扫描电镜图谱(图 2b、c、d) 可知,WC颗粒主要分布在晶界上,其作为第二相质点“钉轧”在晶界上,阻止晶界长大。2#试样颗粒细小,分布均匀,随着时间延长,WC颗粒开始聚集(3#试样)、分解并生成新的物相。文献表明[3],W、Fe、C在一定条件下能形成碳化物(W,Fe)7C3,已不具备原有WC颗粒成分,(W,Fe)7C3型碳化物与周围组织的结合属于晶体学上的结合,非常牢固,但(W,Fe)7C3型碳化物硬度显著低于WC相的硬度。

图1 试样金相检测示意图

图2 试样扫描电镜图谱(BES)

图3 a 3#试样白色物相能谱结果

图3 b 3#试样灰色基体能谱检测

表4 3#试样中白色物相(颗粒物)及基体能谱面扫描检测结果

表5 四组试样耐磨性检测结果汇总

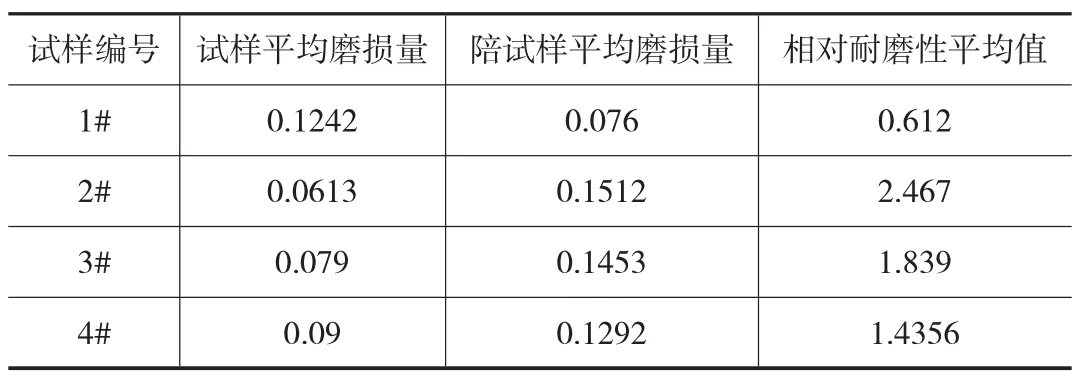

2.5 相对耐磨性

利用中钢邢机磨损试验机对四组试样耐磨性检测,以GCr15作为陪试样,试样转速200r/min,摩擦行程9048m,每组试样取四个摩擦样,对结果取平均值,检测结果如下:

从耐磨性数据看,加入颗粒后试样耐磨性明显增强,以2#试样耐磨性最高,较不加WC颗粒试样提高约4倍,但随着加入颗粒的延长,WC颗粒开始部分分解,颗粒的质点强化作用被减弱,耐磨性开始下降。

3 结论

(1)WC颗粒使过共析钢基体材料组织由珠光体+碳化物变为珠光体+马氏体、残奥+碳化物。

(2)WC颗粒对过共析钢基体材料宏观、微观硬度及相对耐磨性均有提高,在颗粒加入5min后材料宏观硬度及微观硬度分别达62HS及421HM,相对耐磨性达2.467,其中相对耐磨性较基体材料提高4倍以上。

(3)WC颗粒主要分布在基体晶界上,起到第二相质点强化的作用,且在加入颗粒5min作用最为显著,随着时间延长,WC颗粒逐渐分解并形成新的碳化物相。

[1] 文志鹏.碳化钨颗粒增强钢(铁)基复合材料离心复合工艺及其磨损性能[D].昆明理工大学,2011.

[2] 彭思源,等.WC颗粒增强铁基耐磨复合材料的研究现状[J].机械工程师,2014(11):40-43.

[3] 李秀兵,等.WC颗粒增强钢基表层复合材料中增强相和组织的演化[J].西安交通大学学报,2006(5):549-552.