密封条材料对其VOC和气味性能的影响

2018-03-20李吉鹏

李吉鹏

(众泰汽车工程研究院,浙江 杭州 310018)

前言

随着人们对环保、安全意识的提高,车内空气质量问题也越来越受到社会的关注。最近一两年 J.D.power发布的车辆可靠性研究发现,气味问题排名前几位;GB/T 27630国标中也明确规定了车内空气中苯系物和醛类物质(简称 VOC)的浓度限值要求。由于密封条在整车上的特殊位置,其 VOC及气味性能自然成为了被重点关注的属性。由于橡胶密封条材料配方成分较多,如生胶,补强填充体系,增塑体系,硫化体系及发泡体系等。所以原材料对其VOC及气味性能的因素较复杂,下面就从密封条配方原材料角度对其VOC及气味性能的影响进行分析。

1 原材料对密封条VOC和气味性能的影响

1.1 生胶

目前乘用车门框及主密封条均采用 EPDM橡胶材料,而EPDM的来源也基本采用国外大型化工企业产品,如德国朗盛,意大利埃尼,埃克森美孚,日本三井化学等。EPDM的生产方法有三种:溶液聚合法,悬浮聚合法和气相聚合法,目前79.4%的EPDM均使用溶液聚合法生产。而溶剂一般使用正己烷或全氯乙烯等[1]。由于各企业对聚合物的后处理工艺的差异导致聚合后的EPDM中残留一些低分子有机物质。这些残留的低分子有机物绝大多数为聚合单体、低分子歧化物及溶剂,而这往往也是生胶携带气味的主要原因。

另外有些分子量比较高的 EPDM为了降低其门尼粘度并提高加工性能还会填充一定比例的油,此类EPDM所含油品的种类及级别不一,一些生胶填充的环烷烃及石蜡油中芳香烃含量较高,而芳香烃会直接影响EPDM生胶的VOC及气味性能。加上 EPDM生胶合成后直接使用树脂薄膜进行密封打包致使小分子有机物无法在储藏及运送过程中及时散发。而这些薄膜有的直接连同EPDM一起投入密炼机进行混炼,最终生胶中裹挟的低分子有机物直接进入了EPDM混炼胶中,所以可以说EPDM生胶中的低分子有机物是影响密封条气味VOC的一个因素。

适当选用气味较低的 EPDM生胶或填充有高品质石蜡油的EPDM生胶,减少EPDM生胶中影响VOC及气味性能的因素,对提升密封条产品的气味性能是有帮助的,如纯净低气味的EPDM K2650,2340,8430,5531A等牌号。

1.2 补强填充体系

密封条材料补强填充体系主要材料包括碳酸钙及炭黑,碳酸钙由于属于无机填料且无味,其本身无论在加工过程还是使用过程中都比较稳定所以对气味及VOC基本无影响。而炭黑属于有机补强填料,对密封条产品的VOC及气味性能影响较大。

密封条配方中炭黑多为快压出系列产品,如N550,N774等,此类炭黑是使用以液态烃(芳烃重油,包括催化裂化澄清油、乙烯焦油、煤焦油馏出物)等为原料通过油炉法工艺获得。炭黑主要由碳元素组成,此外还含有少量的氧、氢、氮和硫等元素分布于炭黑粒子表面。氧、氮、硫等“杂原子”主要键合在炭黑粒子表面的碳稠环晶体结构边缘和棱角处,或在晶格缺陷部位的碳原子上。这些物质会形成一些氮硫化物,不仅对炭黑的性能有影响,而且对炭黑本身的VOC及气味性能也有很大影响[2]。

另外,在炭黑生产过程中由于原材料及工艺控制的差异会使得原料油产生球状焦粒等。这些被视为杂质的稠环芳烃产物,在橡胶高温硫化过程中会释放出各种低分子有机物。

综上所述,炭黑无论从其原料还是生产工艺都具有影响其VOC性能及气味性能的因子。所以密封条产品在选用炭黑时需根据 GB/T 3778-2003橡胶用炭黑中规定的试验项目着重关注以下两个方面:

1)选用氧、氮、硫等杂原子含量较低的炭黑品种。

2)重点关注炭黑的加热减量、杂质含量、筛余物含量等特性,确保炭黑中低分子有机物,稠环芳烃焦粒等物质的含量。

另外,由于炭黑的特殊结构,其本身具有较强的的吸附能力,所以不能与有气味的材料一起混放,以免引入其他气味源;需放置于通风干燥的地方。

目前密封条产品基本均使用国外炭黑厂家的产品,这些炭黑企业也相继推出了系列适用橡胶密封条的高纯净度环保炭黑,如卡博特公司 spheron®a系列炭黑和科伦比恩的XT1031等。对于高纯净度环保炭黑的关键性能指标要求如表1。

表1 环保高纯净度炭黑技术要求

1.3 增塑体系

密封条增塑体系主要是各类橡胶专用增塑油(简称油),除了炭黑和无机填料外,油是密封条材料配方中占比比较大的另一个组份,EPDM密封条材料中的油含量占比可达20%左右。油的类型和品质对于密封条产品VOC及气味性能的影响非常大。一般橡胶用油分为三类:芳烃油、环烷油、石蜡油。由于和EPDM橡胶的相容性问题,芳烃油基本不使用,而环烷烃油和石蜡油均可使用。由于成本问题在以前的密封条中有使用环烷烃油且油品质较差,导致橡胶在混炼和硫化过程中释放出大量有气味的烟雾,产品表面有晕彩。随着近几年密封条产品品质的提升,目前EPDM密封条材料中基本都使用石蜡油。但是石蜡油品质差异非常大。表2为根据各密封条厂家实际应用及验证情况,列举出的使密封条具有低气味及VOC性能石蜡油的几项关键技术要求。

表2 密封条用石蜡油主要技术要求

石蜡油的运动黏度越高,证明其链状烷烃的分子链长度越长;闪点越高,则其油品越重,说明油品中低分子物质含量越低。 确保这两项性能就能够降低密封条在硫化过程中由于高温引起的油中低分子物质的释放和油本身的分解。苯胺点是衡量油能与芳烃互溶的温度,Ca表示分子结构中芳香烃组分的含量。Cn表示分子结构中环烷烃组分的含量,Cp表示分子结构中石蜡烃组分的含量。使用苯胺点>120℃,Cp含量>70%且芳香烃 Ca含量为零的石蜡油可以减少油本身芳香类物质的含量,能够从材料源头控制苯系物,降低密封条产品的VOC及气味性能[3]。

1.4 硫化体系

密封条由于采用的是微波加高温热烘道快速硫化的工艺,其生产效率可达8m/min~12m/min,所以硫化体系采用的是多类促进剂配合使用的快速硫化体系,这导致了如下两个问题的出现:

1)由于EPDM本身为非极性橡胶,而大多数促进剂均为极性物质,这就决定了促进剂在EPDM中的溶解度相对其他橡胶较低,加上促进剂粉料团聚并在EPDM橡胶中分散不均等问题。导致密封条产品表面会析出部分促进剂及其分解物质。这些物质对密封条VOC及气味性能有较大影响。

2)目前使用的绝大多数橡胶促进剂如次磺酰胺类、秋兰姆类、二硫代氨基甲酸盐等均含有二元胺,二元胺在高温情况下会发生分解生成仲胺物质,仲胺进一步发生化学反应继而生成亚硝胺。亚硝胺是携带特殊气味的致癌物质。

针对以上两方面的因素,目前密封条促进剂大多数使用以EPDM为基材开发的促进剂母胶粒,这类产品能够更快更好地分散于EPDM橡胶中,可以提高促进剂的反应效率。能够适当降低促进剂用量,继而可以减少其在密封条表面的析出,降低VOC物质的挥发并提高气味性能等级。并且能改变密封条的气味类型,使得密封条不再具有浓烈的刺激性氨味。

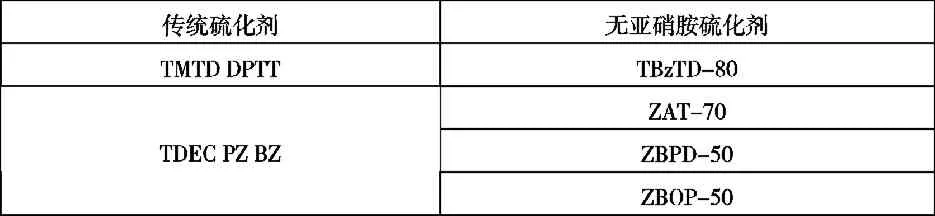

而对于第二个问题,目前市场上针对此衍生出了用无亚硝胺硫化剂替换传统的有亚硝胺硫化剂的密封条硫化体系。在密封条硫化过程中能够有效降低亚硝胺物质的生成,继而提高密封条产品的气味性能。表3中列出了传统硫化剂和可替代物亚硝胺硫化剂。

表3 传统硫化剂和可替代无亚硝胺硫化剂

1.5 发泡体系

发泡体系主要包括发泡剂和各类助发泡剂,在密封条材料配方中目前主要使用发泡剂而助发泡剂的使用相对较少。发泡剂主要用于发泡密封条,经历了从物理发泡到化学发泡的过程,目前发泡密封条使用较多的为发泡剂 AC和发泡剂OBSH,前者分解产物有 NH3,制品带有浓烈的氨味而发泡剂OBSH分解产物不含NH3,制品无异味,但发泡剂OBSH的价格远比AC要贵。所以在发泡密封条中使用发泡剂OBSH减少或者不用发泡剂AC会对产品气味性能有较好的提升。

2 结束语

合理设计密封条配方,从原材料把控,针对性的采用新材料、新技术对降低其VOC和提高气味性能是有效的手段。但目前从市场来看此类新材料种类不多,即使是上文中介绍的一些材料,由于关键技术掌握在个别国外生产企业手中所以价格要比传统材料要高很多,很大程度上限制了其应用。随着时代的发展,人们对整车 VOC及气味等环保性能的要求会越来越苛刻,作为影响整车环保性能关键件的橡胶密封条也被给予了更高的要求。所以高性能、高环保橡胶密封条的开发已是目前发展的主要方向,应对此趋势的橡胶密封条用通用化新材料新技术的开发及应用也是迫在眉睫。

[1] 唐斌,李晓强,王进文.乙丙橡胶应用技术[M]北京:化学工业出版社2005.5.

[2] 李炳炎等.炭黑技术讲[J]橡胶工业2007.6.

[3] 柳延波.汽车密封条 VOC性能影响因素研究及优化[J]世界橡胶工业2016.9.