内管模锻成形仿真建模的工艺参数选择

2018-03-20蒋翠翠张永栋王庆坚

蒋翠翠,张永栋,王庆坚

(广东交通职业技术学院 汽车与工程机械学院,广东 广州 510650)

前言

内管件锻造成形工艺,广泛应用于机械行业。内管件加工后的性能与其材料和加工工艺等主要工艺参数有关。内管件的主要的加工方式为铸造和锻压成形。铸造成形工艺复杂,且铸件中间容易产生气孔等缺陷,其加工工件性能较差。锻造成形是利用高压将现有的管材坯料成形,锻件不仅具有强度好、刚性强、可靠性强及疲劳寿命长等特性。但是在生产中,也会遇到工艺参数选择不合适,带来锻件的某些位置材料流动性不好,出现不正常的折迭现象,甚至出现有些位置应力集中,对模具产生挤压损伤,降低生产效率和大大提高了生产成本。

在传统的生产过程中,遇到问题,通常都是靠技术人员或者操作者的经验来解决。用经验——制坯——生产试验——经验这种方式来解决问题,有些问题的再现,比如对模具的损伤,需要依靠大量的试验来验证,这种生产制造方式,重复周期长,生产成本高,已经无法适应现在高效率生产的需求。本文提出基于计算机辅助技术的有限元仿真建模方法,用于指导生产过程。采用计算机辅助技术,可以考虑坯料形状、材料及所有的工艺参数进行建模——参数输入——优化参数——输入模型验证——指导生产,改善了传统生产制造中,完全靠试验验证周期长和成本高的缺陷,快速求解并有效地指导生产。本文综合分析了在锻造成形仿真建模时,加工工艺参数对建模仿真结果的影响趋势,根据实际的加工工艺经验参数,选择合适的加工工艺参数,验证仿真模型,以将仿真模型分析结果,更好地用于指导生产。

1 仿真建模的工艺参数选择

本文依据实际生产的管件尺寸和锻造设备的尺寸,内管件生产尺寸图如图1所示,制作坯料的CAD模型和锻造设备的CAD模型,制作坯料的尺寸见表1,选择DEFORM作为辅助设计软件,将模型导入,包括模具、坯料的模型如图2所示。

图1 内管件尺寸图

表1 坯料尺寸

图2 仿真模型截面图

在图2仿真模型基础上,坯料的材料特性参数、坯料网格数量、成形速度、成形摩擦系数、热传递系数、坯料形状、中心定位杆尺寸等参数要在分析中输入模型。为了验证仿真过程中,成形工艺参数对成形模型结果的影响,本文选择一组经验数据作为基准数据,然后在经验基准数据的基础上,设置参数变化量范围,来分析比较各工艺参数对仿真结果的影响大小。其中材料参数特性见表2,各基准参数见表3。

表2 材料参数特性

表3 基准参数

1.1 模型网格数量的选择

在仿真模型中分别设置网格数量分别为 3000个,6000个和9000个。成形过程中,网格数量越多,成形效果越好,材料流动及应变反映更真实,如图3(a),(b),(c)所示 。成形过程中,网格数量越多,应力分布较真实。在应力的过渡区域,较大的应力差说明材料出现折叠越严重,如图3(a),(b),(c)所示 。同时成形过程中,网格数量越多,底端应力区域越大,反映材料成形状态越真实,如图5(a),(b),(c)所示。但是,随着网格数量的增加,对计算机硬件的要求较高,计算时间较长,建议根据分析条件,选择合适的网格数量。综合考虑各方因素,本文建模时选择网格数量为6000个。

图3 不同模型网格数量应变结果

图4 不同模型网格数量顶部应力结果

图5 不同模型网格数量底部应力结果

1.2 热传导系数参数的选择

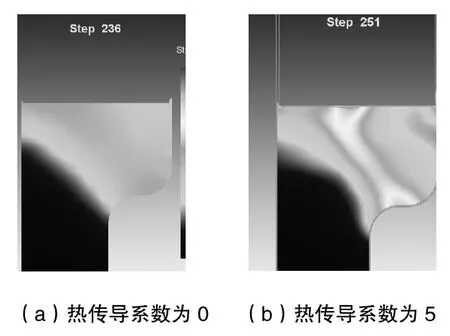

将热传导系数设置为0和5。热传导系数为0,即坯料和模具之间无热传导。分别输入模型进行计算,计算结果显示,成形过程中,热传导系数小,网格的重划分质量较好,成形速度相对快。由于对外没有热量传递,坯料的应变较大,如图6所示。热传导系数小,模拟成形效果好,坯料不与外界进行热交换,自身金属流动快,坯料表面的材料流动更好,应力分布均匀,应力大;应力的分界面,根据材料的流动性在内壁偏下的位置,如图6所示,与实际中,应力形成的折迭位置相吻合。同时在实际锻造过程中,坯料放入模具中,成形时间较快,热传递较小,因此,在仿真分析建模中,热传导系数,可以设置为0。

图6 不同热传导系数应变结果

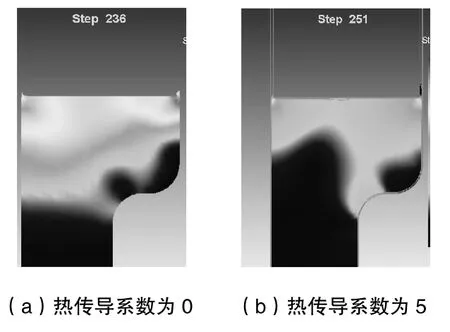

图7 不同热传导系数应力结果

1.3 摩擦系数对成形的影响

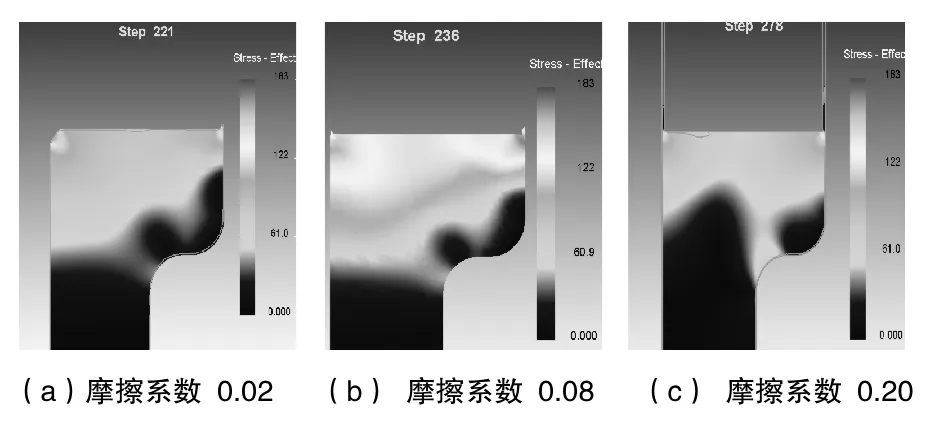

图8 不同摩擦系数应变结果

将建模中摩擦系数分别设置为0.02,0.08和0.20。成形模拟过程中,摩擦系数变化对结果影响较大。仿真过程中,摩擦系数为0.02时,坯料上端成形力小,锻件和模具之间有打滑趋势,和实际的锻造过程差异较大,而且仿真结果显示,由于打滑造成底部充型不满,如图8(a)和图9(a)所示;当摩擦系数输入为0.20时,坯料上端成形力大,材料应变较大,成形过程中,摩擦系数0.20时,锻件的上端材料破坏较大,如图 8(c)所示。根据分析和经验, 摩擦系数为 0.08时的应变和应力分布,较符合真是的内管成形材料流动特性。在仿真分析建模中,摩擦系数,设置为0.08。

图9 不同摩擦系数应力结果

1.4 成形速度的选择

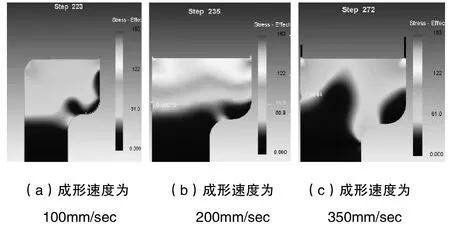

在上述仿真模型的基础上,研究成形速度对成形结果的影响趋势。根据经验和设备可以实现程度,设置成形速度为100mm/sec,200mm/sec,350mm/sec,分别输入分析模型。可以得到应变和应力结果如图10,11,12所示。

在成形过程中,选择成形速度为 100mm/sec。成形过程中,应变率主要集中在飞边处,成形速度越大,应变率越高,底端应力越大,如图 12(a)(b)(c)所示。成形过程中,成形速度为200mm/sec时,应力和应变分布比较均匀,如图10(b)、11(b)和12(b)所示。而且该产品在实际生产中,有内壁折迭的问题,如图13所示,当成形速度为200mm/sec时内壁折迭为 0.99mm,如图 11(b)所示;当成形速度为350mm/sec时,内壁折迭为1.06mm,如图11(c)所示。当速度在200mm/sec内壁的折叠会减弱一些。根据生产需求和分析结果,内管成形时建模选择成形速度为 200mm/sec。

图10 不同成形速度应变结果

图11 不同成形速度顶部应力结果

图12 不同成形速度底部应力结果

图13 实际生产的内管产生内壁折迭问题

1.5 模具的温度的设置

模具锻造的初始温度,对内管成形和模具的损伤程度的结果影响较大。设置上模温度30℃和下模温度250℃分析工况和上下模温度同时为 380℃分析工况。当上下模温度都为380℃时,高温等温模拟结果显示,应变较大,但是材料流动性和充型能力较好,如图14(b)和15(b)所示。而且等温建模分析时,材料的应变特性和应力分布和实际锻造中材料的流动特性更为一致。根据生产需求和分析结果,内管成形时建模选择上下模具温度为380℃。

图14 不同模具温度应变结果

图15 不同模具温度应力结果

1.6 中心定位杆尺寸的选择

根据内管内径终锻成形尺寸为Ø17.5mm,如图1所示。本次仿真模拟设置中心定位杆分别为Ø17.5mm和Ø16.5mm进行仿真。比较模型分析的应力结果,说明Ø16.5比Ø17.5mm时,在内管内壁处的应力小,对内管的损伤比较少,如图16(a)所示; 而且中心定位杆直径大,材料流动性差,中心定位杆Ø16.5mm,坯料和模具之间有一定的空间有助于金属流动连续性,内壁处的应力分界面偏上,应力分界面的应力值较小,减少内壁折迭问题的产生,如图16所示。

图16 不同中心定位杆尺寸应力结果

2 仿真建模方案

综合分析所有对建模分析影响因素,最终选择的建模工艺参数见表4,基于DEFORM-3D的仿真模型,如图17所示。仿真模型提交计算,得到内管锻造成形结果,如图18所示。

表4 建模参数

图17 内管的仿真模型

图18 内管的仿真成形结果

3 结论

通过对于内管成形模拟参数对应的仿真结果和实际锻造结果比较,可以得出在仿真建模时,成形参数的选择非常关键:

(1)热传导系数和模具温度的选择会对坯料成形的边界和材料成形的应变、流动有一定影响,所以模拟时要明确生产温度和工况,并用于指导生产。

(2)成形摩擦数稍大,成形结果较好,但是要考虑到摩擦过大,成形困难,对模具的损伤要大,所以要根据实际生产的工况选择合理的摩擦系数。

(3)网格的数量和细化程度会直接影响计算机模拟的效果,在计算量允许的范围内,网格越多模拟相对越真实。

(4)成形速度要根据现实生产来选择,成形速度过大或过小,都会导致成形效果不佳;如本例中,最初根据生产的成形速度为200mm/sec,但是模拟速度设为350mm/sec时,关注部位内壁的折叠相对比较小,所以建议实际生产中增大成形速度。

(5)中心定位杆尺寸适当减小,材料流动性能变好,锻件靠近中心定位杆的应力减小,有助于减小对中心定位杆的损伤,降低生产成本。本例最初中心定位杆尺寸为Ø17.5mm,建议建模和实际生产中,适度调小中心定位杆尺寸。

[1] 黎运宇.基于DEFROM-3D的凸轮等温锻造工艺数值模拟[J].热加工工艺,2017,46(19):136-138.

[2] Satisha G D,Singhb N K, Ohdarb R K. Perform optimization of pad section of front axle beam using DEFORM [J].Journal of Materials Processing Technology,2008,203:102-106.

[3] 张少杰,王明福,王志伟.基于 DEFROM-3D 的花键成形分析[J].机械工程与自动化,2011,165(2):57-59,61.

[4] 刘陶,龙思远.基于DEFROM-3D的铝合金筒形件旋压成形过程数值模拟[J].特种铸造机有色合金,2010,30(6):508-511.