产品族模块化设计与平台配置的主从关联优化

2018-03-19张铁斌缪琛璐

杜 纲,张铁斌,缪琛璐,马 爽

(1.天津大学 管理与经济学部,天津 300072; 2.北京理工大学 管理与经济学院,北京 100081)

0 引言

随着市场竞争越来越激烈,如何快速、低成本、高质量地生产多样性产品已经成为企业急需解决的问题[1-2],因此20世纪80年代,德国大众公司提出了“汽车平台化战略”[3]。汽车平台化战略指在汽车产品开发过程中,基于相同的产品平台,即底盘和下车体等公共架构,开发生产出外形和功能不尽相同的汽车产品[4],该战略的实施降低了企业的研发成本,缩短了产品开发周期,有利于提高产品竞争力,增加企业的利润[5]。而目前出现的“模块化平台战略”比“汽车平台化战略”更进一步[6],成为大多汽车企业调整变化的主要战略[7],该战略不但将产品模块化,而且将汽车平台也同样模块化,通过调整不同的模块形成不同的产品平台,提高了产品的多样性以及产品平台的适用性。

模块化产品平台由一系列模块组成,并且通过配置现有的模块来产生不同的变体[8]。因此,模块化设计对产品平台的配置有重要的影响,成为产品平台配置过程中的重要环节。在研究这类模块化平台配置问题中,模块化设计与平台配置并非是两个独立的过程。模块化设计是产品平台配置的前端环节[9],其结果将作为产品平台配置的输入,而产品平台配置的优化结果又是对模块化设计优化结构的一种评价检验,其将影响整个模块化设计过程,因此应将模块化与平台配置进行关联和优化。因为模块化设计和产品平台配置具有不同的决策变量和约束,所以单层优化方法不再适用,但二者具有主从关联结构的特点,因此可以采用双层规划法。

本文的主要工作是将模块化设计和产品平台配置问题进行关联研究,分析这两者间的耦合关系,提出一个模块化和产品平台关联优化模型,并且设计一种遗传算法计算出问题满意解。同时,为验证模型与算法的可行性和有效性,将该模型应用于汽车产品平台的案例中。

1 研究现状综述

近些年涌现出了很多模块化设计的研究,其中从不同角度进行模块化设计的优化为重要的研究领域。例如,TSENG等[10]研究了产品装配的模块化设计;Ji等[11]讨论了绿色模块设计的回收利用;Ma等[12]研究了模块化设计与产品族架构之间的主从关联优化关系;Li等[13]讨论了产品服务体系的模块化设计过程;洪城[14]将绿色产品的模块化与供应链进行联合设计等。通过分析发现,目前关于模块化设计的研究重点关注产品或者产品族,主要考虑了模块设计对产品功能实现的影响,较少考虑到模块内部零部件之间的相互约束以及模块设计对产品平台设计与架构的影响。

模块化设计与产品平台架构之间具有主从关联关系,如何用数学模型描述工程设计过程的具体问题需要探讨和研究[15]。双层规划模型具有能够刻画一个问题中多个主体的优势,因此被广泛应用于主从关联优化关系的表示[16]。但是由于双层规划模型的上层中包含下层的最优解或最优值,使模型成为一个非光滑的优化问题,即使线性的双层规划问题也是一个NP-难问题[17]。双层规划早期研究的经典成果主要有针对特殊线性情形的K次最好法[18]、采用KKT(Karush-Kuhn-Tucker)条件代替下层问题而转化为单层规划的方法[19]、利用对偶间隙构造罚函数而转化为单层问题的方法[20]等。近年来,关于双层规划的解法研究,尤其在工程中的应用研究主要集中在智能算法,例如Liu[21]设计了一种遗传算法求解上层约束不包含下层决策变量的一主多从双层规划;Lin等[22]为解决一类线性双层规划网络设计问题,设计了一种改进遗传算法等。以上求解方法主要针对某一类特殊结构的双层规划模型,不具有普适性,难以求解本文提出的较为一般的双层规划模型,因此需要考虑设计一种新的方法。

2 问题描述

模块化设计和产品平台配置并非两个独立的过程,它们之间相互影响,相互制约,针对不同的产品,模块化设计与产品平台配置的主从位置不同。实际生产中通常先对产品进行模块化设计,再根据设计产品的模块结构对平台进行配置,从时间顺序上是模块化设计为先,产品平台配置为后,因此本文主要针对模块化设计为主、产品平台配置为从的情形。从双层规划角度,主者和从者分别对应模型的上层和下层,上层模块化设计问题决策模块的结构,模块化的结果作为下层产品平台配置问题的输入,影响下层平台的结构;下层平台的结果和总成本作为模块化设计的一种评价因素反馈给上层,使模块化方案更加符合产品平台配置的需求。

在该模块化产品平台配置问题中,已知所有可选择的N个零部件以及实现产品平台j(j=1,…,J)需要包含的零部件{Ajn}(j=1,…,J,n=1,…,N),Ajn=1表示平台j结构中有零部件n,Ajn=0表示平台j结构中没有零部件n,求解模块的结构和平台的构成模块。模块化设计是在已知所有零部件的基础上,以极大化单位成本模块化综合满意度为目标,对零部件进行模块化;下层的产品平台配置问题,是在已知每个平台需要包括的零部件以及上层模块化设计结果的前提下,以极小化产品平台成本为目标,决策产品平台的配置。该模块化产品平台配置的问题结构如图1所示。

3 模型建立

基于第2章的问题描述和分析,本章构建一个双层规划模型对问题进行描述,并根据实际情况给出一些约束,对模型上层和下层的三要素,即决策变量、目标函数和约束条件进行研究与阐述。

3.1 决策变量

上层是一个模块化设计问题,其决策的是模块包含的零部件。模块m(m=1,…,M)的零部件选择向量Xm=(x1m,…,xNm),其中xnm(n=1,…,N)是一个0-1变量,xnm=1表示模块m包含零部件n,xnm=0表示模块m不包含零部件n。

下层是一个产品平台配置问题,其决策产品平台包含的模块。yjm(j=1,…,J,m=1,…,M)是一个0-1变量,yjm=1表示产品平台j包含模块m,yjm=0表示产品平台j不包含模块m;平台的模块集合Yj=(yj1,…,yjM)表示产品平台j的配置。图2所示为变量结构示意图。

3.2 目标与约束

3.2.1 模型上层

表1 功能相似指标

表2 结构关联度

(1)

上层的约束条件包括模块化设计的基本要求(如模块中零部件数量的约束、每个零部件最多属于一个模块的约束等)和具体问题的约束(如零部件之间的兼容性约束等)。

3.2.2 模型下层

模型下层是产品平台配置问题,是对产品平台包含的模块进行决策,实现上层最大单位成本模块化综合满意度主导下的产品平台成本最小化。因此下层的目标函数为产品平台总成本,由模块组成平台的成本、手工删除平台上多余零部件成本和手工添加平台上缺少零部件的成本3部分组成[25],即

(2)

(3)

(4)

下层的约束条件主要有平台包含的模块数量约束、每个模块所属的平台数量约束以及其他一些实际问题中的兼容性约束。

3.2.3 关联优化模型

基于上述分析建立模块化产品平台配置的主从关联优化模型:

s.t.

xnm∈{0,1}。

(5)

s.t.

yjm∈{0,1}。

其他兼容性约束根据实际问题给出。

该关联优化模型是一个0-1整数非线性双层规划模型。模型的上层是模块化设计问题,决策模块包含零部件X,并将X传递给下层的平台配置问题来影响模型下层决策,表示模块化对平台配置的影响;同时下层以最优值——最小产品平台成本C*(X,Y*)反馈给上层,作为上层模块化设计的一种评价方式,影响上层模块化设计的评价指标。经过计算,模型得出最优解(X*,Y*),给出了模块化设计与产品平台配置协同关联优化的整体设计方案,其中X*是模块化设计的最优方案,Y*为产品平台配置的最优方案。

4 嵌套式遗传算法

双层规划模型由于在其模型约束中包含了子优化问题[26]而难以采用一般的方法求解。遗传算法作为一种典型的智能算法,一直是双层规划模型求解研究的焦点,关于如何利用遗传算法求解双层规划已有很多研究,例如Kuo等[27]设计了一种混合遗传算法和粒子群优化算法求解一类线性双层规划问题。因此,本文针对模型特征设计了一种嵌套式遗传算法,来求解这种0-1整数非线性双层规划模型。

4.1 求解流程

为求解第2章建立的含有0-1整数变量的非线性双层规划模型,本文构建了一个嵌套式遗传算法,其求解过程依据双层规划的决策机制一步一步进行,具体的求解流程如图3所示。

步骤1参数输入。确定问题的参数,如模块总数M、零部件信息、平台总数L、内外层种群规模NF和Nf、最大迭代次数KF和Kf等。

步骤2初始化。根据上层界约束,初始化上层种群。

步骤3种群判断。判断种群X中的每个个体是否满足上层约束,若满足约束条件,则将这些可行个体作为参数带入内层遗传算法,进入步骤4;否则,将该个体的适应度函数值设为零,然后转步骤6。

步骤4内层遗传算法。将上层可行个体作为参数带入模型下层中,根据下层界约束,初始化下层种群Y。设置不满足下层约束条件的个体适应度值为零,再基于平台总成本对满足下层约束条件的个体进行适应度值评价。然后进行选择、交叉、变异操作,直至达到最大迭代次数,获得以上层种群可行个体为参数的下层问题的最优个体Y*和最小平台成本C*(X,Y*),并传递回外层遗传算法。

步骤5适应度值计算。基于上层模块化评价的目标函数,根据传递至外层的下层最优个体和最优值对相应的上层可行个体进行适应度值评价。

步骤6终止条件判断。以是否达到最大迭代次数作为终止条件,判断是否停止迭代。若未达到,则进行选择、交叉、变异操作,并返回步骤3;若达到,则记录上层最优个体及其相应的下层最优个体(X*,Y*),并记录上下层的目标函数F*(X*,Y*)和C*(X*,Y*)。

4.2 编码

遗传算法的实现需要将问题的决策变量编码成一条染色体。基于双层优化问题,本文的嵌套式遗传算法将针对外层和内层遗传算法分别进行编码。因此,外层遗传算法中的染色体长度为N×M,表示所有模块的构成零件,每个基因表示一个零件的模块归属情况;内层遗传算法中染色体长度为L×M,表示所有平台包含的模块,每个基因表示一个模块的平台选择。具体的编码如图4所示。

染色体的长度在一定程度上会影响遗传算法的计算效率,因此本文对外层染色体进行编码处理,缩短染色体编码长度,提高算法效率。在改进过的染色体中,每个基因表示一个零件,其编号表示该零部件的选择,例如某个零部件的基因编号为5表示该零部件属于第5个模块,按照这种编码方式,外层染色体的长度从N×M缩短至N。改进的编码如图5所示。

4.3 选择、交叉与变异

为得到可行解,染色体间要在一定的约束下完成选择、交叉与变异。

选择是一个挑选出竞争能力强、用于产生子代染色体的父代染色体的过程。目前有很多选择方法,本文采用轮盘赌选择法。该方法通过每个染色体适应度函数值的大小来表示每个个体被选择的概率大小,适应度值越大,被选择的概率越高。

交叉指将选择后的父代染色体进行随机地两两配对,并以一定概率交换两者的部分基因。当一对染色体被选择后,将各自随机产生两个交叉点,以确定其交叉范围,然后交换该范围内的基因,从而获得子代染色体。具体的交叉过程如图6所示。

变异是以较小的概率改变子代染色体的基因,它以小概率在子代染色体上随机挑选一个基因,将其改变后得到子代染色体。具体的变异过程如图7所示。

5 案例分析

5.1 案例描述

为了更好地说明本优化模型适用于一类模块化设计与平台配置的关联优化问题,以汽车平台为例,介绍该优化模型与求解方法。模块化产品平台战略是汽车行业比较常见的一种生产设计战略,因此采用汽车平台案例更加贴近实际。但由于汽车的结构比较复杂,本文在保证合理性的前提下进行了简化。

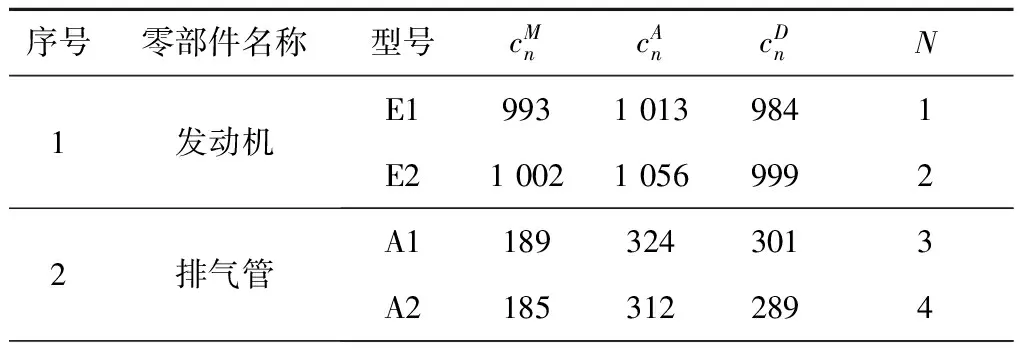

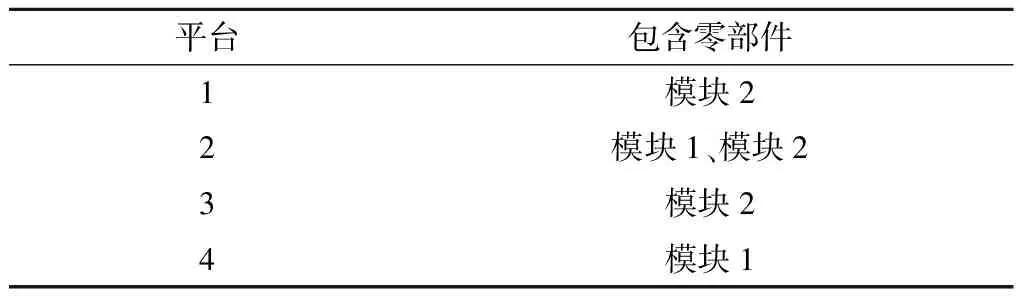

本文设计4个汽车产品平台,已知每个平台配置需要的具体零部件及其相关成本,求模块的结构及每个平台的构成模块。零件信息及平台构成零件如表3和表4所示。

表3 零部件相关信息

续表3

表4 平台构成零部件

5.2 模型建立

基于本文给出的关联优化模型以及对案例背景的描述与分析,结合汽车产品平台设计的实际情况,构建一个完整的关联产品平台配置的模块化设计。

本案例中零部件数量N=14,模块数量在计算时分别取2,3,4。为了避免同一种零部件组合至同一个模块中,给出以下约束来保障模块中的非同类零部件:

x11+x12=1;

…

x81+x82=1。

(6)

5.3 求解结果与分析

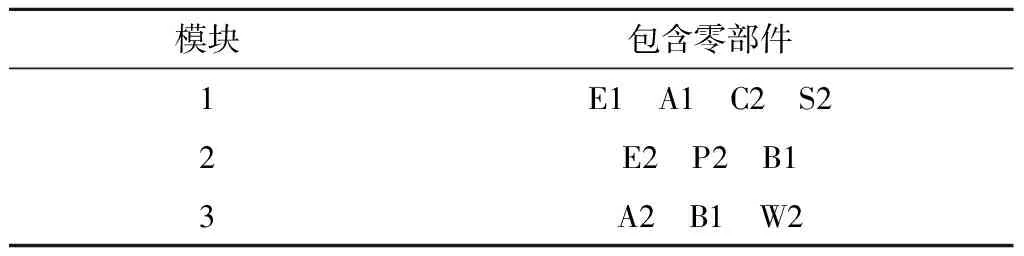

模型是一个含0-1变量的非线性双层规划,因此采用本文设计的嵌套式遗传算法,根据图3中的求解流程,采用图5中改进的编码方式进行求解,分别将模块数取值为2,3,4进行计算。设定初始种群规模均为100,交叉概率为0.8,变异概率为0.005,代数设为300代。由图8可以看出,经过220代后,3次计算均收敛。3次计算结果如表5所示。

表5 最优值比较

目标函数M=2M=3M=4F∗003010020700137f∗164721599015962

从表5可见,模块数为2时取得最优结果,此时的模块化评价满意度为0.030 1,产品平台的成本为16 472。上下层目标的变化如图9所示,最终结果如表6和表7所示。表6中模块包含的零部件满足兼容性要求,其中模块1为底盘模块,模块2为动力总成模块,是汽车平台的两大基础模块。

表6 模块化设计结果

模块包含零部件1A2 C1 W12E1 A1 S1 B2

表7 平台配置结果

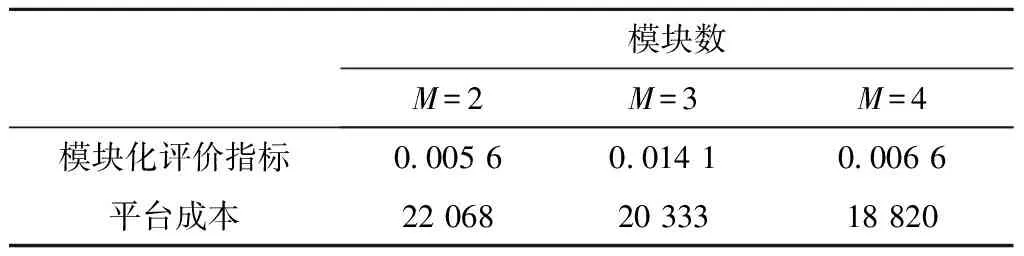

为了说明采用主从关联优化方法求解模块化设计和产品平台配置问题的优越性和合理性,采用两阶段方法和集中制方法对问题进行求解。在两阶段方法中,第一阶段进行模块化设计,以模块化评价指标极大值为目标;第二阶段进行平台模块配置,以成本最小化为目标,结果如表8所示。表9表示两阶段法中最优模块数M=3时模块包含零部件的情况。集中制方法用于同时决策模块结构与产品平台配置,总目标仍是模块化评价指标,结果如表10所示。表11表示集中制方法中最优模块数M=2时模块包含零部件的情况。

表8 两阶段方法结果

表9 两阶段方法的模块化设计结果(M=3)

表10 集中制方法结果

表11 集中制方法的模块化设计结果(M=2)

两阶段方法得出的最优模块化综合满意度为0.014 1,成本为20 333;集中制方法得出的最优模块化综合满意度为0.010 7,成本为46 181。本文的主从优化方法与两种单层优化方法的模块化评价指标和对应的产品平台成本比较,如图10所示。

从图10可以看出,采用主从关联优化方法设计的模块化评价指标和产品平台成本明显优于其他两种方法,能够给设计者带来更大的效益,具有很好的整体设计效果。这是因为该方法关注这两者之间的主从关联优化关系,考虑了两者之间的影响,更加准确合理地反映了问题的结构与属性。

6 结束语

本文对模块化设计和产品平台配置关联优化问题进行了比较深入的研究。研究表明,模块化设计与产品平台配置之间具有一定的主从关联关系,因此本文基于Stackelberg对策理论框架提出一种新的设计理念和优化方法,建立了模块化设计产品平台配置协同优化的主从关联优化双层规划模型。该模型能够比较准确地描述现实生产中产品模块化设计与平台配置之间的关联关系,帮助企业在产品设计生产中控制成本并得到关联优化的方案。

当然,并非所有的产品族设计都是以模块化设计为主者,对于一些已经成型的产品,存在以产品平台为主者而模块化设计基于平台结构设计的情况。因此在未来的研究中,可以在这方面进行进一步探讨。另外,产品平台的类型除常见的模块化形式外,还有以参数形式表示的情形,参数型的平台设计也同样可以与模块化设计进行协同优化,此为另一个研究方向。

[1] CHEN K D, HAUSMAN W H. Technical note:mathematical properties of the optimal product line selection problem using choice-based conjoint analysis[J]. Management Science,2000,46(2):327-332.

[2] NETESSINE S, TAYLOR T A. Product line design and production technology[J]. Marketing Science,2007,26(1):101-117.

[3] TIAN Jing. Automobile platform and development trend[J]. Science Technology and Industry,2013,13(10):166-169(in Chinese).[田 静.汽车平台及发展趋势简析[J].科技和产业,2013,13(10):166-169.]

[4] DU Huailin. Vehicle architecture programming method[J]. Shanghai Auto,2010(5):28-31(in Chinese).[杜淮林.浅谈车型架构的规划方法[J].上海汽车,2010(5):28-31.]

[5] JU Xiaofeng. Study of biw platform develop strategy[J]. Automobile Technology,2012(2):7-10(in Chinese).[鞠晓锋.车身平台化开发策略研究[J].汽车技术,2012(2):7-10.]

[6] ZHANG Yaping, LIU Hua, WU Hangxiao, et al. Automotive platform evolution and modular strategy[J]. Auto Industry Research,2015(1):27-31(in Chinese).[张亚萍,刘 华,吴珩晓,等.浅析汽车平台演进与模块化战略[J].汽车工业研究,2015(1):27-31.]

[7] CUSUMANO M A, NOBEOKA K. Thinking beyond lean[M]. London, UK:Free Press,1998.

[8] MEYER M H, LEHNERD A P. The power of product platforms:building value and cost leadership[J]. Research-Technology Management,1997,40(6):526-529.

[9] JIAO J, SIMPSON T W, SIDDIQUE Z. Product family design and platform-based product development:a state-of-the-art review[J]. Journal of Intelligent Manufacturing,2007,18(1):5-29.

[10] TSENG H E, CHANG T S, YANG Y C. A connector-based approach to the modular formulation problem for a mechanical product[J]. International Journal of Advanced Manufacturing Technology,2004,24(3/4):161-171.

[11] JI Yangjian, JIAO R J, CHEN Liang, et al. Green modular design for material efficiency:a leader―follower joint optimization model[J]. Journal of Cleaner Production,2013,41(2):187-201.

[12] MA Shuang, DU Gang, JIAO Jianxin, et al. Hierarchical game joint optimization for product family-driven modular design[J]. Journal of the Operational Research Society,2016,67(12):1496-1509.

[13] LI Hao, JI Yangjian, CHEN Liang, et al. Bi-level coordinated configuration optimization for product-service system modular design[J]. IEEE Transactions on Systems Man & Cybernetics Systems,2015,47(3):537-554.

[14] HONG Cheng. Coordinated design method of green product module and supply chain[D]. Hangzhou:Zhejiang University,2014(in Chinese).[洪 城.绿色产品模块化与供应链联合设计方法[D].杭州:浙江大学,2014.]

[15] JIAO R J, TSENG M M. On equilibrium solutions to joint optimization problems in engineering design[J]. CIRP Annals-Manufacturing Technology,2013,62(1):155-158.

[16] BRACKEN J, FALK J E, MCGILL J T. The Equivalence of Two Mathematical Programs with Optimization Problems in the Constraints[J]. Operations Research,1974,22(5):1102-1104.

[17] JEROSLOW R G. The polynomial hierarchy and a simple model for competitive analysis[J]. Mathematical Programming,1985,32(2):146-164.

[18] BIALAS W F, KARWAN M H. On two-level optimization[J]. IEEE Transactions Automatic Control,1982,27(1):211-214.

[19] FORTUNY-AMAT J, MCCARL B. A representation and economic interpretation of two-level programming problem[J]. Journal of Operational Research Society,1981,32(9):783-792.

[20] ANANDALINGAM G, WHITE D J. A solution method for the linear static Stackelberg problem using penalty functions[J]. IEEE Transactions on Automatic Control,1990,35(10):1170-1173.

[21] LIU Baoding. Stackelberg-Nash equilibrium for multilevel programming with multiple followers using genetic algorithms[J]. Computers & Mathematics with Applications,1998,36(7):79-89.

[22] LIN D Y, UNNIKRISHNAN A, WALLER S. A genetic algorithm for bi-level linear programming dynamic network design problem[J]. Transportation Letters,2009,1(4):281-294.

[23] FAN Beibei, QI Guoning, YU Tao. Network analysis method for commonality analysis of parts modules in modular product platform[J]. Computer Integrated Manufacturing Systems,2013,19(5):918-925(in Chinese).[樊蓓蓓,祁国宁,俞 涛.基于网络分析法的模块化产品平台中零部件模块通用性分析[J].计算机集成制造系统,2013,19(5):918-925.]

[24] JI Yangjian, JIAO R J, CHEN Liang, et al. Green modular design for material efficiency:a leader―follower joint optimization model[J]. Journal of Cleaner Production,2013,41(2):187-201.

[25] CHEN Gang. Product line design strategies based on commonality[D]. Anhui:University of Science and Technology,2014(in Chinese).[陈 纲.基于通用件的企业产品线设计策略研究[D].安徽:中国科学技术大学,2014.]

[26] BRACKEN J, MCGILL J T. Defense applications of mathematical programs with optimization problems in the constraints[J]. Operations Research,1974,22(5):1086-1096.

[27] KUO R J, HAN Y S. A hybrid of genetic algorithm and particle swarm optimization for solving bi-level linear programming problem-a case study on supply chain model[J]. Applied Mathematical Modelling,2011,35(8):3905-3917.