刚柔混联的草莓采摘机械手结构设计与动力学分析

2018-03-19王家忠张建宝弋景刚

王家忠,张建宝,弋景刚

(河北农业大学 机电工程学院,河北 保定 071001)

0 引言

草莓素有“水果皇后”之美誉,其甜酸适宜、芳香宜人、营养丰富,然而由于草莓含水量高、组织娇嫩,容易受机械损伤,导致其品质急剧下降、贮藏期缩短;另外,草莓植株矮小(垄作草莓株高一般为20 cm~30 cm),作业环境复杂,其采摘过程中的避障和低损伤成为自动化采摘的关键环节[1-5]。因此,目前草莓采摘作业仍以人工为主,难以实现机械化采摘作业。

为了实现草莓的自动化采摘,国内外学者做了大量研究,大部分工作集中在研发草莓采摘机器人,其重点和难点是机械手,即末端执行器的研发[6-11]。目前,美国Harvest CROO公司、西班牙的Agrobot公司、日本的Shibuya Seiki公司、日本宫崎大学等研制出了草莓采摘机器人;中国农业大学、上海交通大学等也研制出草莓采摘机器人设备。为了实现避障,这些草莓采摘机器人多采用多自由度结构,利用电荷耦合器件(Charge Coupled Device, CCD)获取草莓的图像,识别果实和果柄,利用末端执行器剪断果柄,使草莓落入收纳袋中,容易造成损伤,这种采摘方式多数针对高架栽培模式,不适合垄作式种植模式。而且采摘机器人的末端执行器多采用刚性机械结构,其工作部件多,结构复杂,机械手的位姿控制困难,容易对果实造成机械损伤。

为解决这一难题,本文提出一种刚柔混联的机械手机构,其中刚性杆件传递主动力,柔顺机构则利用其自身的弹性变形输出运动和力,从而简化机械手的机械结构,增加其运动灵活性,实现果实的包络性、稳定性和可控性。本文采用伪刚体模型法建立柔顺构件的动力学模型,并对分布式柔顺构件的动力特性进行仿真分析与样机试验,为草莓采摘机械手的研发提供理论基础。

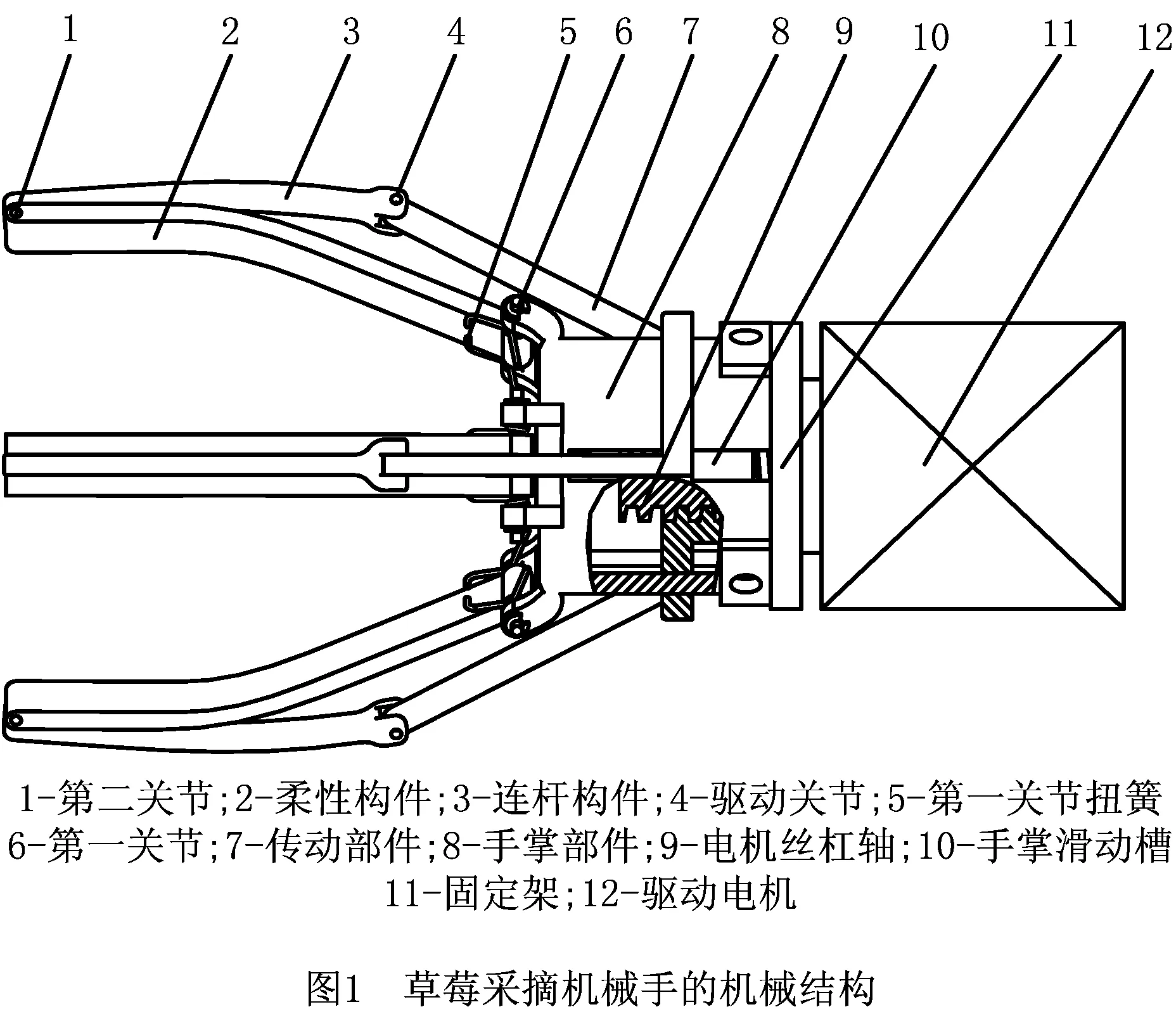

1 草莓采摘机械手的机械结构与工作原理

图1所示为草莓采摘机械手的机械结构,包括结构相同的3个手指部件。机械手抓握草莓的工作过程为:由伺服电机12驱动行星减速器7,减速器带动丝杠9转动,丝杠带动驱动架向上运动,进而驱动手指连杆3,手指连杆驱动手指的柔性构件2,柔性手指构件在近指关节的扭簧5的作用下向内弯曲闭拢,产生包裹果实动作,在外部驱动下继续包裹果实,直到力传感器达到相应的设定值之后,机构停止运动。整个运动过程中,柔性手指部件与关节的扭簧作为传递运动和载荷的关键零部件,对整个抓取动作的实现非常重要。

2 草莓采摘机械手柔顺手指机构伪刚体建模

针对草莓果实组织娇嫩、外形不规则的特点,在草莓采摘机械手设计中引入了柔性手指结构,并要求柔性手指在收缩变形过程中尽量贴合草莓的外表面,接触面积越大,局部压强越小,对草莓果实造成的损伤也就越小。

2.1 草莓基础物理特性分析

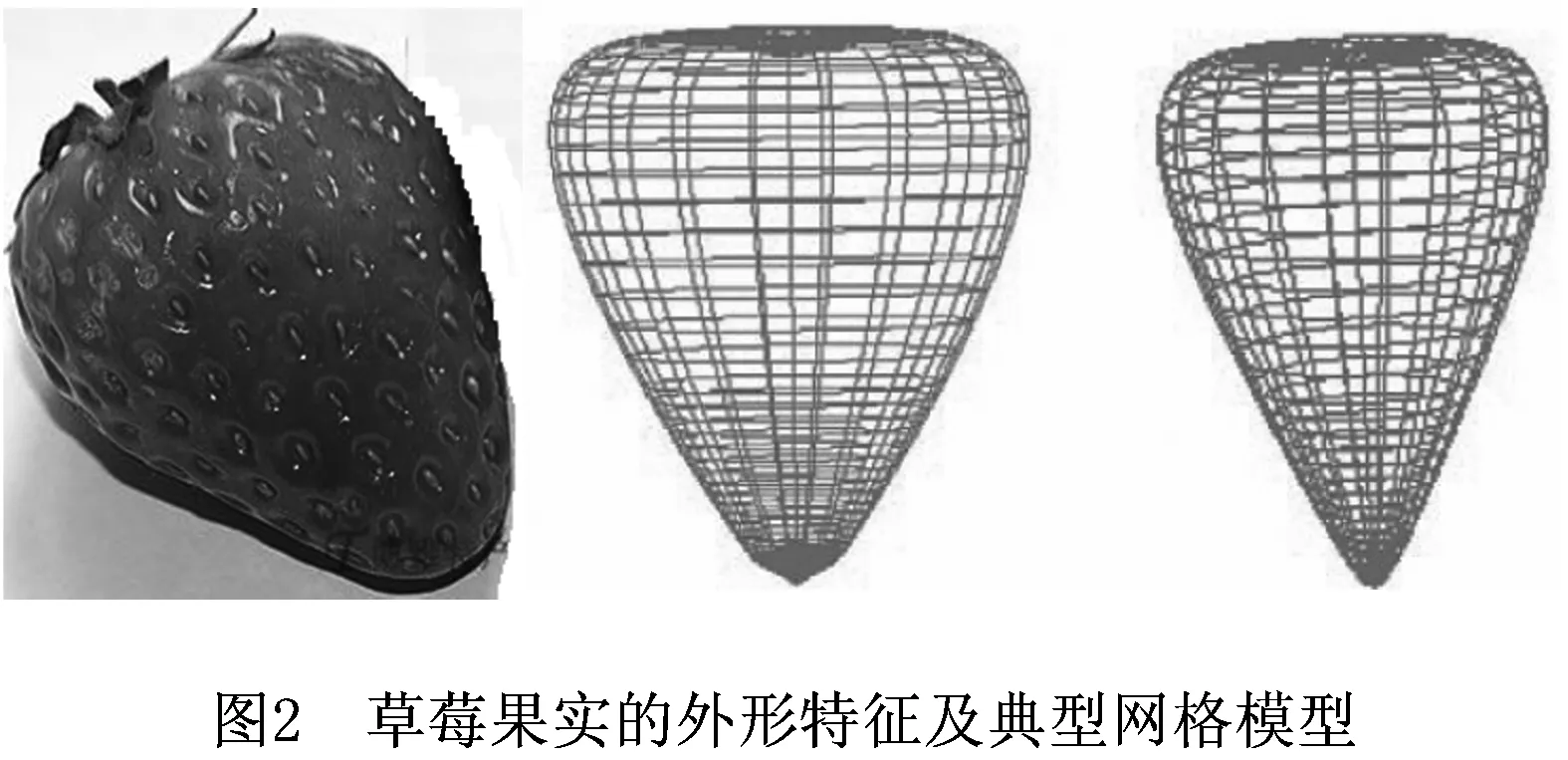

为了实现柔性机械手和草莓更好地贴合和抓取,需要对草莓的基础物理特性进行分析。草莓果实的大小与形状决定了采摘机械手的工作空间。草莓果实一般为圆锥形、楔形、圆形和扇形等,以圆锥形居多[2],草莓的典型外形特征及网络模型如图2所示。

按《中华人民共和国农业行业标准》中关于草莓等级的相关规定(NY/T 1789-2009)[6],柔性手指构件的内曲面按草莓果实的外形特征及典型网格模型设计,选取手指的总长度L=50 mm。

2.2 草莓采摘机械手手指柔性构件的数学描述

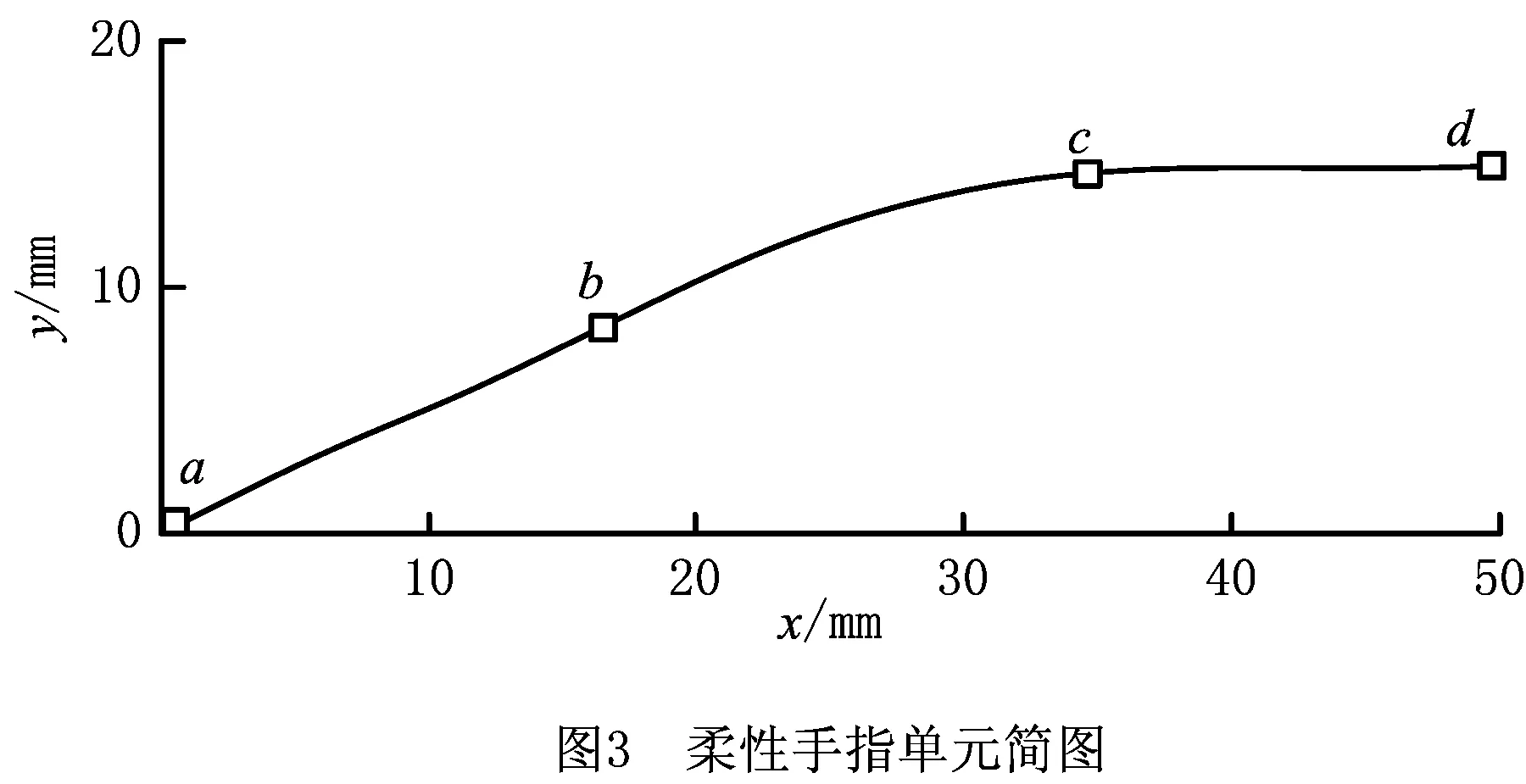

草莓采摘机械手的柔性构件可以看作一个光滑连续的杆件[12-16]。根据草莓的基础物理特性和图2中草莓果实的外形特征及典型网格模型进行柔性构件设计,如图3所示。

以柔顺臂与主动关节转轴连接点为原点,竖直截面内水平和竖直方向分别为x,y轴建立坐标系;通过对获得的横截面中心点连线上各点的数据进一步拟合,可得曲线的分段函数表达式:对简化曲线进行分段,在每一小段上取点,然后进行函数拟合,拟合过程要求函数间的一二阶导数相同。利用待定函数系数法求出曲线近似的曲线函数[12-16]。分段函数的拟合方程为:

(1)

2.3 伪刚性段划分

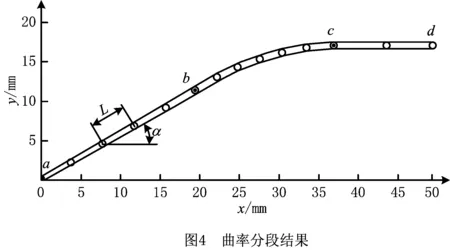

对伪刚性段进行合理划分是柔性构件伪刚体建模的重要依据,所建立的伪刚体模型需同时满足结构刚度要求和运动学要求[17-19]。本文按照柔性构件几何形状和刚度分布原则及曲率分段原则进行伪刚性段划分。其分段原则为:在曲率小处分段较长,在曲率较大处具有较小额分段;在刚度大处分段较长,在刚度较小处具有较小的分段。本文选取伪刚体刚性段数N=13,图4所示为柔性构件通过曲率变化分段得到的伪刚性段曲线。

2.4 关节等效扭簧常数

直线型等截面悬臂梁模型的扭簧系数方程不能直接应用于曲线形的分布式全柔顺机构,需要对悬臂梁模型的相应扭簧系数方程进行系数修正[12-14],修正公式为

(2)

式中η为方程修正系数,依据模型末端受力变形与实际变形结果,初选η=0.9。

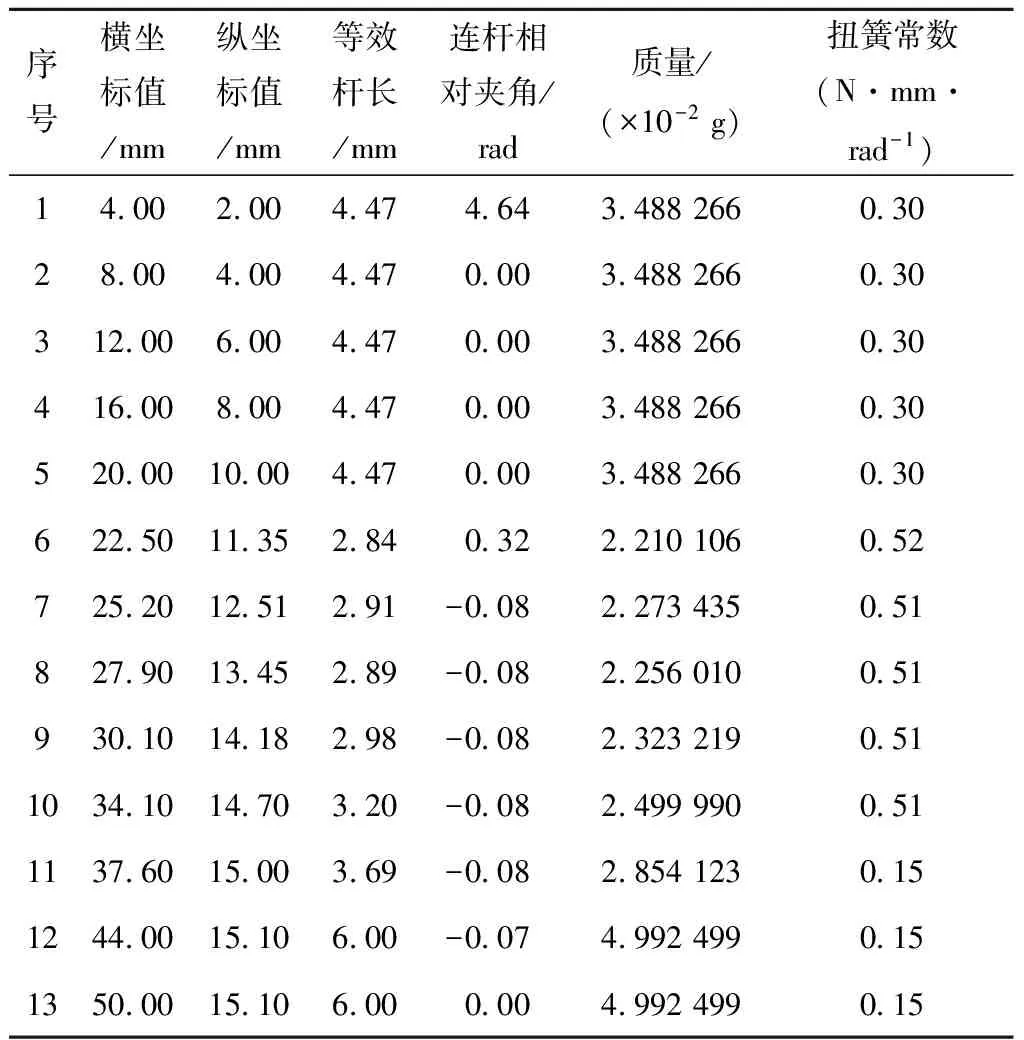

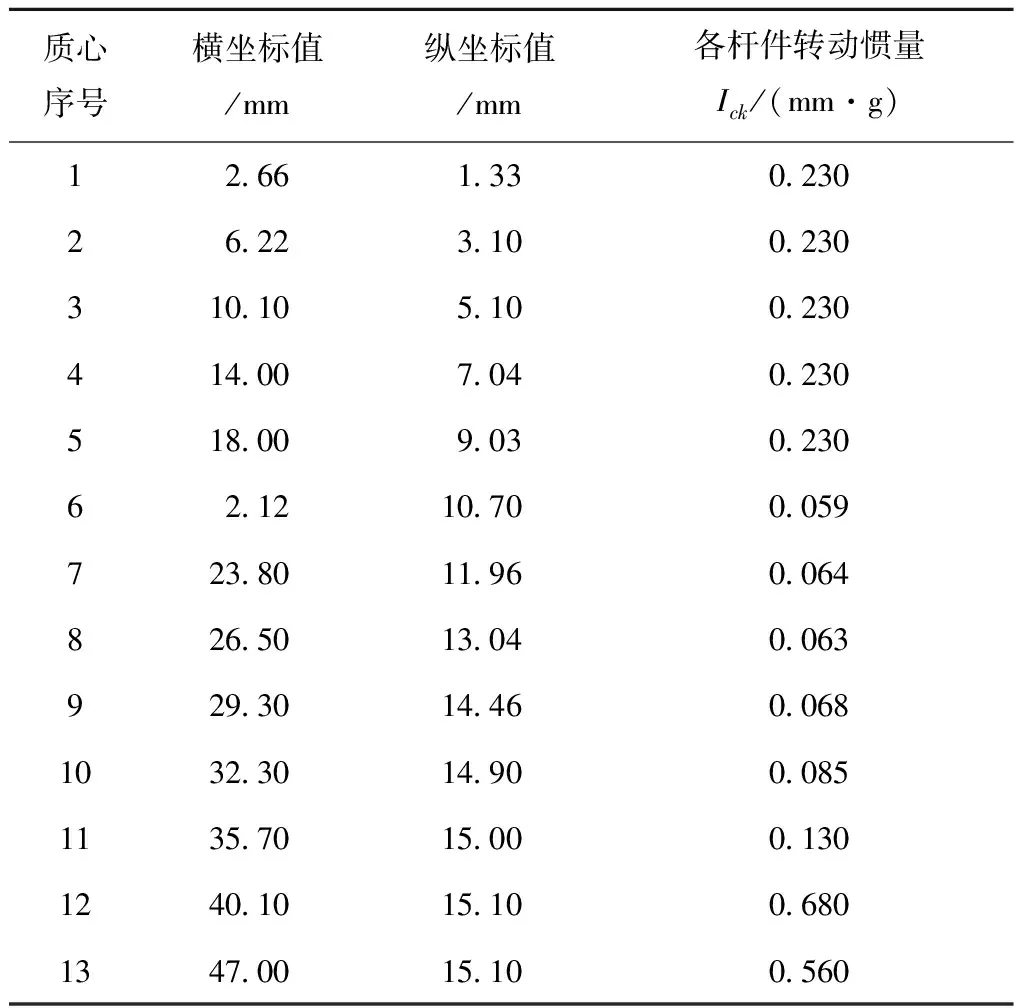

草莓采摘机械手手指柔性构件的伪刚性段主要参数如表1所示。

表1 伪刚性段主要参数

采用伪刚体模型法将草莓机械手的柔性构件进行有限元化,得到基于曲率分段优化的伪刚性段,将连续光滑的柔性构件转变成为多刚体构件,从而基于刚体的运动影响系数法进行柔性构件的运动分析。

3 机械手柔顺构件动力学建模

草莓采摘机械手的柔性构件是一个连续光滑的杆件,采用伪刚体模型法可以将整个有限元化的构件简化为具有固定铰链的串联机构。每个伪刚性段看作串联机构的一个杆件,杆件之间通过铰链连接[12-16]。不失一般性,本文仅对其中一个手指进行分析。

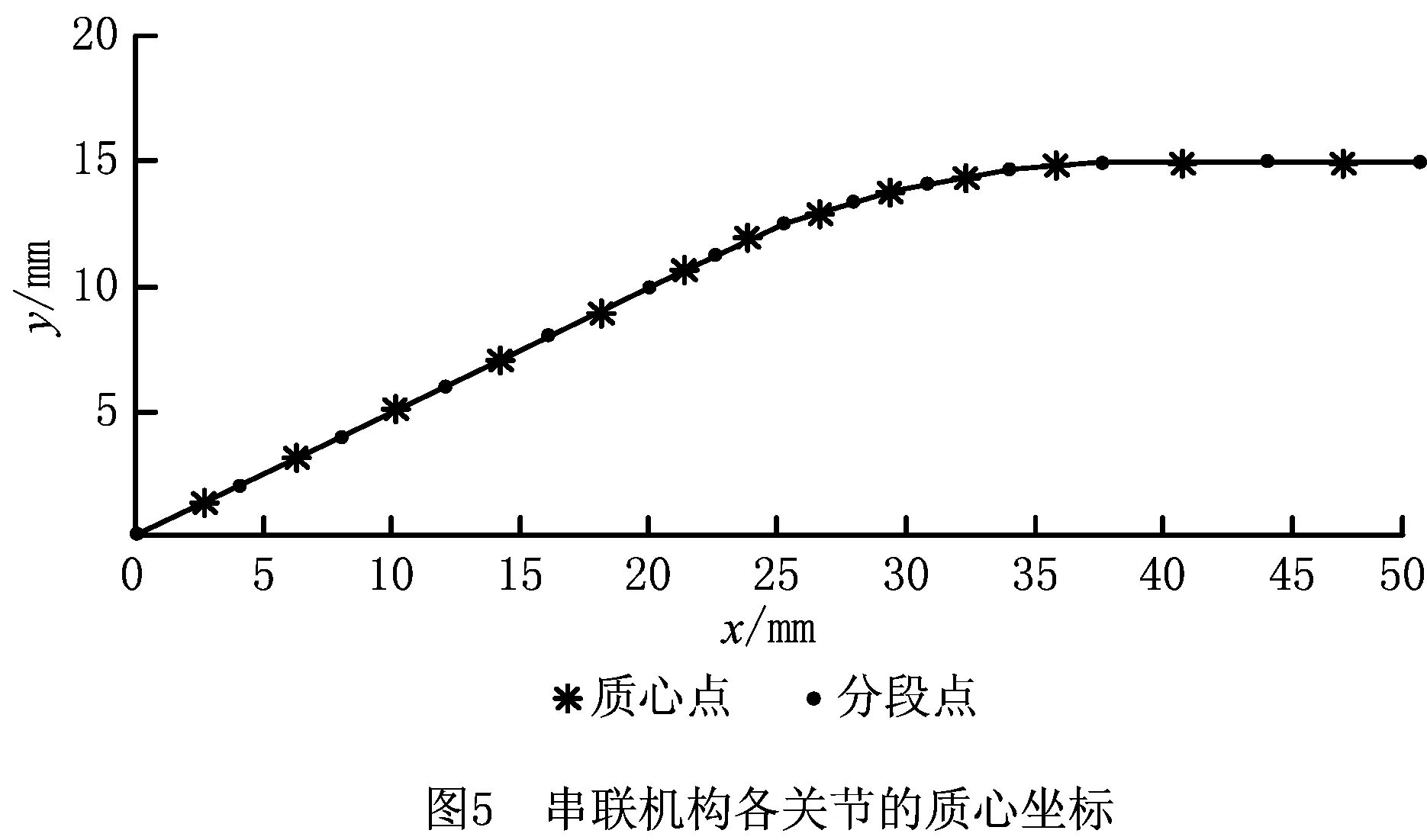

图5所示为各关节的质心坐标。为了对柔顺手指机构进行分析,需建立其动力学模型。

根据达朗贝尔原理,可以得到伪刚体模型串联机构的关节动力学模型

τr+τg+τf+τe=0。

(3)

式中:τr为映射到广义坐标系上杆件的惯性力矩;τe为关节驱动力矩;τf为阻力矩,即扭簧提供的力矩;由于杆件的质量很小,因此本文忽略重力对杆件的影响,即τg=0。

3.1 杆件惯性力矩τr的求解

关节等效力矩为

(4)

(5)

(6)

各杆件的转动惯量Ick如表2所示。

表2 质心坐标值各杆件的转动惯量

(7)

令M为伪刚体模型机构的惯性矩阵,C为Christoffel符号的N3的张量表示,Gk为一阶影响系数矩阵,Hk为二阶影响系数矩阵,有

(8)

(9)

则

(10)

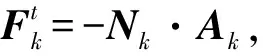

3.2 关节驱动力矩的求解

τe=K(q-qs)T。

(11)

式中:ki为第i关节的关节刚度;qs,i(t)为第i关节弹簧转矩在t=0时的第i+1杆件与第i构件之间的夹角。

3.3 阻力矩的求解

(12)

3.4 伪刚体模型的动力学方程

综上所述,得到伪刚体模型的二阶非完整约束动力学方程为

(13)

式(13)由N个二阶微分方程组成,通过求解该微分方程得到机械手柔性构件的运动学特性。

4 草莓采摘机械手柔顺臂动力学仿真分析

在草莓采摘机械手柔顺构件动力学模型的基础上,利用MATLAB和ADAMS软件进行仿真试验,以验证所建模型的正确性。

4.1 仿真条件

刚性材料属性有:密度ρ=1.3×10-6kg/mm3,杨氏模量E=3.2×104N/mm2,泊松比μ=0.33。柔性构件的材料属性有:密度ρ=1.2 ×10-6kg/mm3,杨氏模量E=80 N/mm2,泊松比μ=0.4。在第一关节处添加扭矩2 N·mm/deg。通过对采摘机械手的非作业动力学仿真,在0.3 rad/s输入的作用下,计算伪刚体末端的速度与位移。

4.2 仿真分析

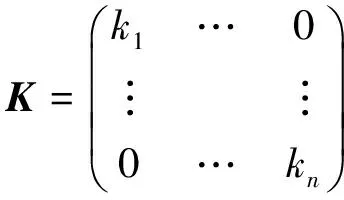

图6所示为柔顺臂运动过程中(t=0,0.3,0.6 s),手指柔顺机构的位移仿真曲线。

由图6可以看出,柔顺臂的末端运动实现了柔性闭合动作,刚柔混联机械手可以实现草莓的采摘作业;柔性杆件末端的加速度逐渐变小,其速度变化趋势有利于机械手的柔性夹持。

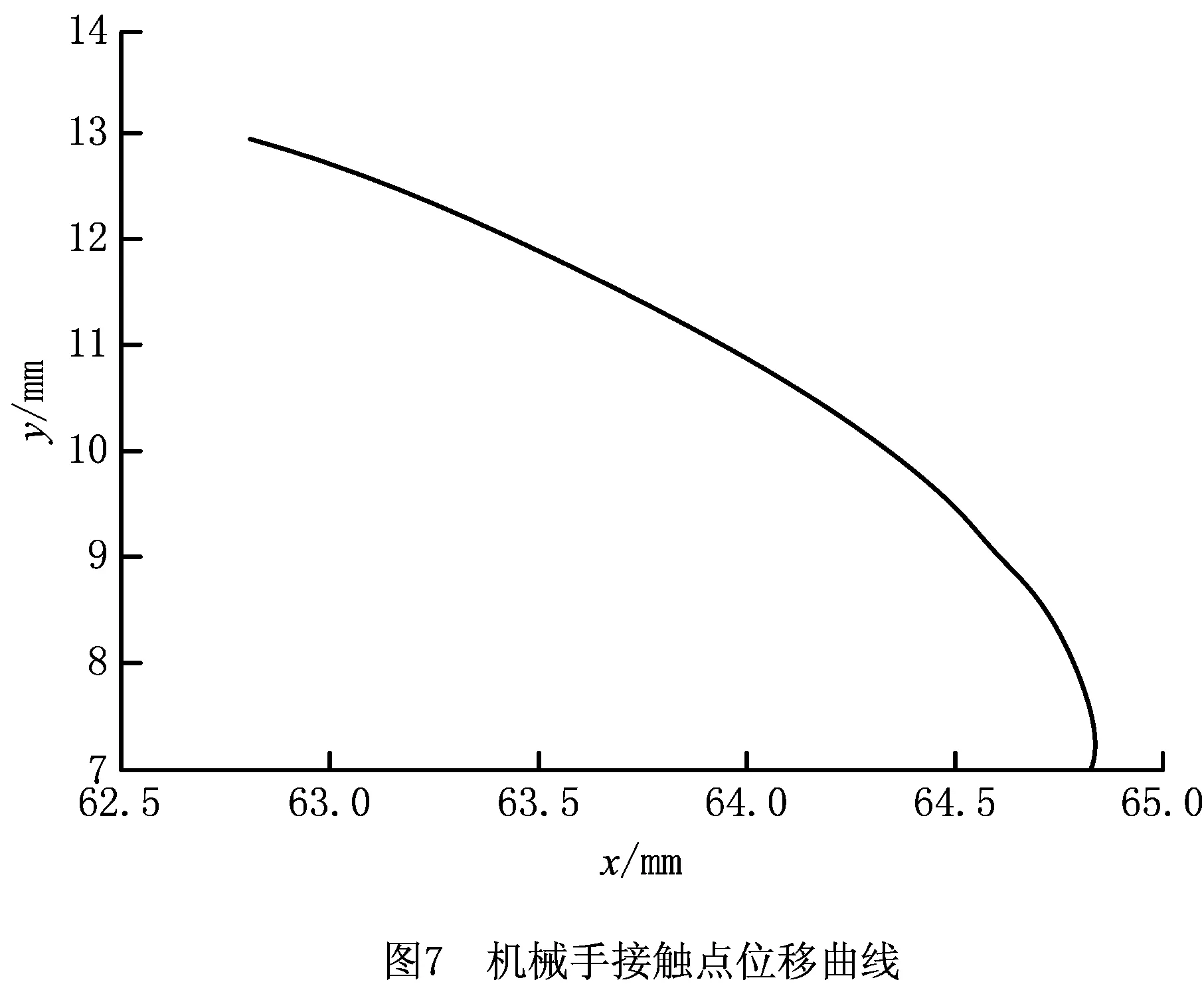

将采用Creo软件设计的草莓采摘机械手的虚拟样机导入ADAMS中。图7所示为草莓采摘机械手接触点位移曲线。

由图7可以看出,柔性手指构件单元在扭簧的耦合作用下向手掌内部做闭拢运动,没有出现不可控的运动波,说明利用弹性关节的动力耦合驱动是可行的,刚柔混联手指单元可以实现采摘动作。同时,柔性杆件在运动过程中亦具有平稳性,满足草莓采摘过程中要求执行器动作平稳性的要求。

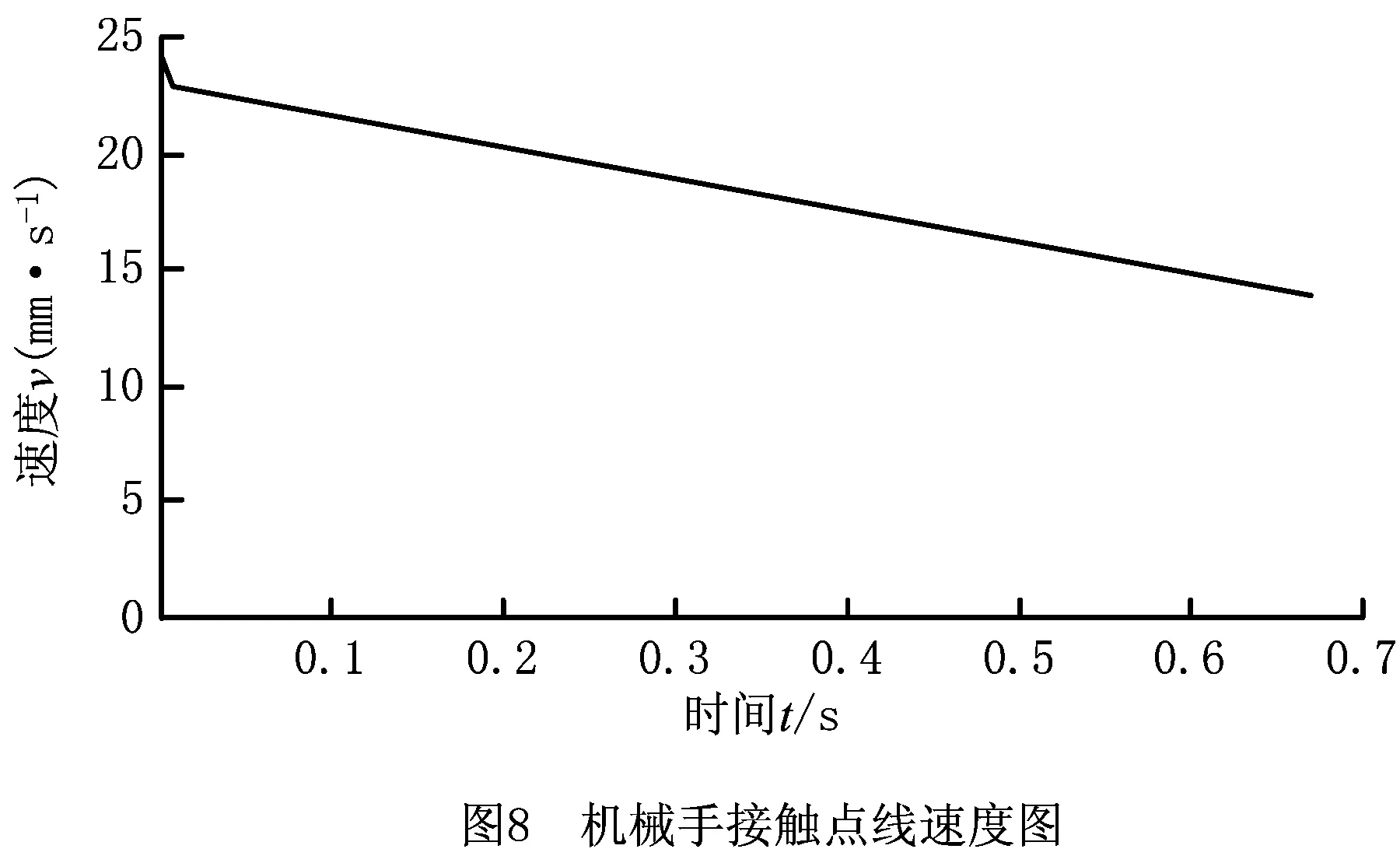

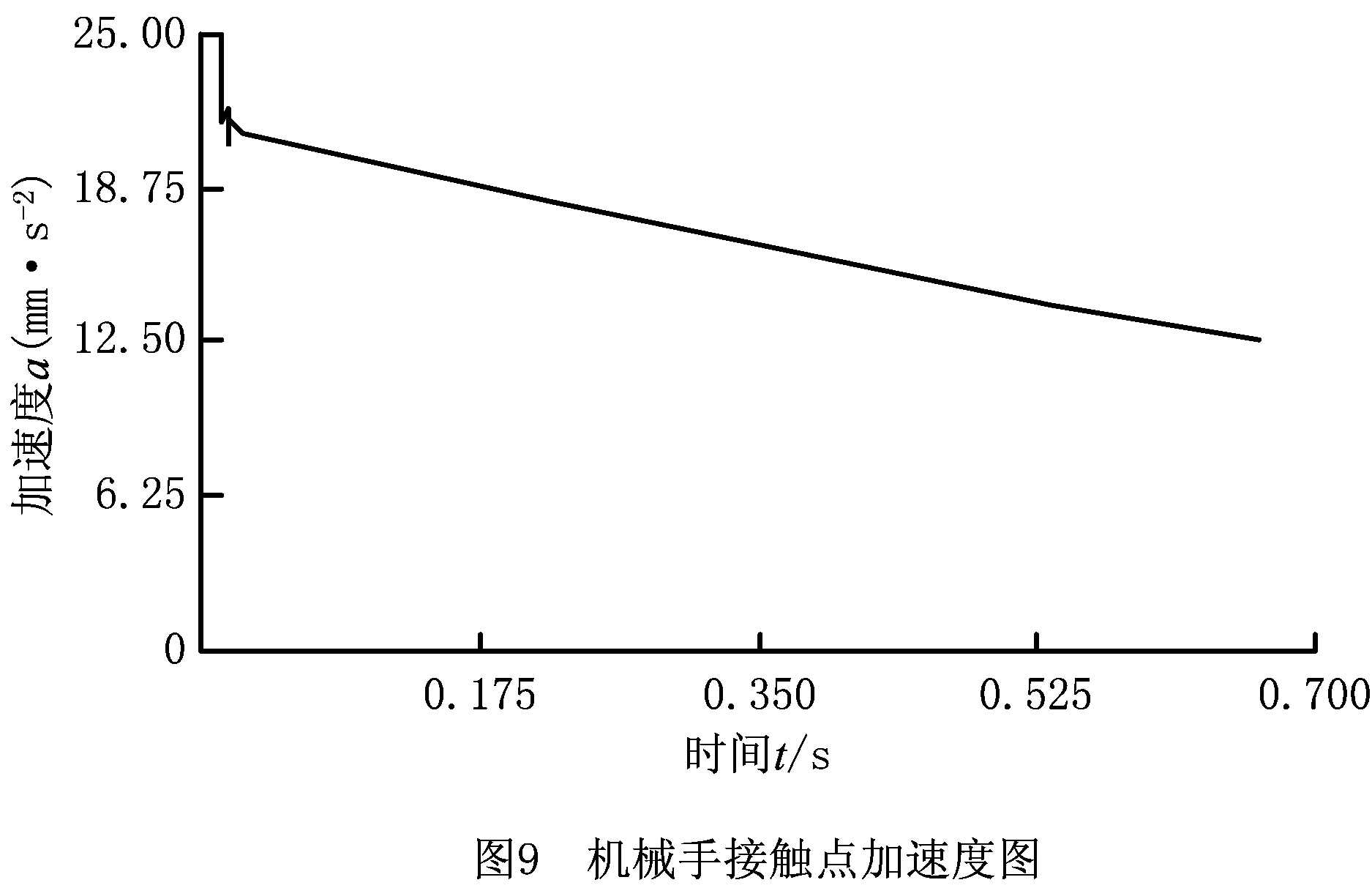

图8和图9所示为利用ADAMS软件对草莓采摘机械手进行动力学仿真分析的结果。可以看出,柔性手指构件单元在初始阶段的速度与加速度相对较快,在接近闭合时手指单元的速度和加速度逐渐变慢,表明该机构具有快速运动缓慢摘取的良好特性,在采摘过程中能够更好地保护草莓不受破坏。

仿真结果表明,刚柔混联的采摘机械手能够实现对草莓果实的抓取包络动作。手指单元中采用柔性构件提高了机械手抓取果实的包络性,且使果实损伤率较低;同时可以简化传动结构和控制系统,获得较紧凑的手指结构,有利于采摘机械手的小型化。

5 试验及结果分析

5.1 试验平台

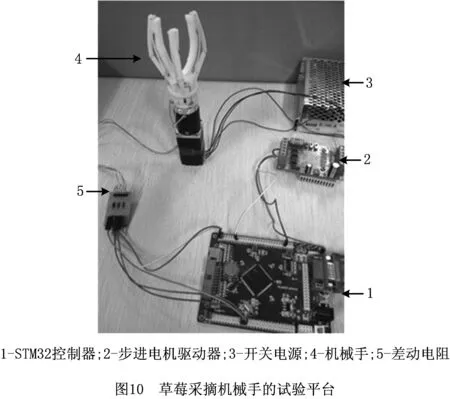

图10所示为草莓采摘机械手的试验平台构成。硬件系统包括电源模块、串口通信、压力传感器和驱动器模块等,其中STM32为控制核心,其以步进电机为执行元件,以薄膜压力传感器FSR400作为加持力反馈系统。根据草莓采摘要求编制相应的软件。

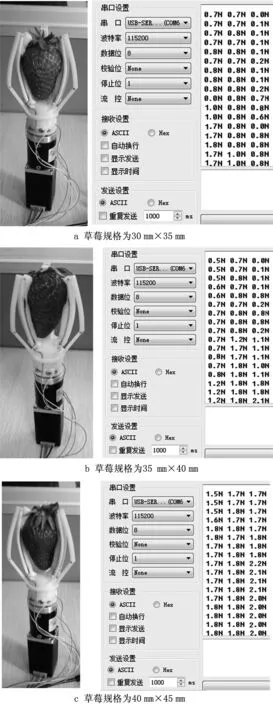

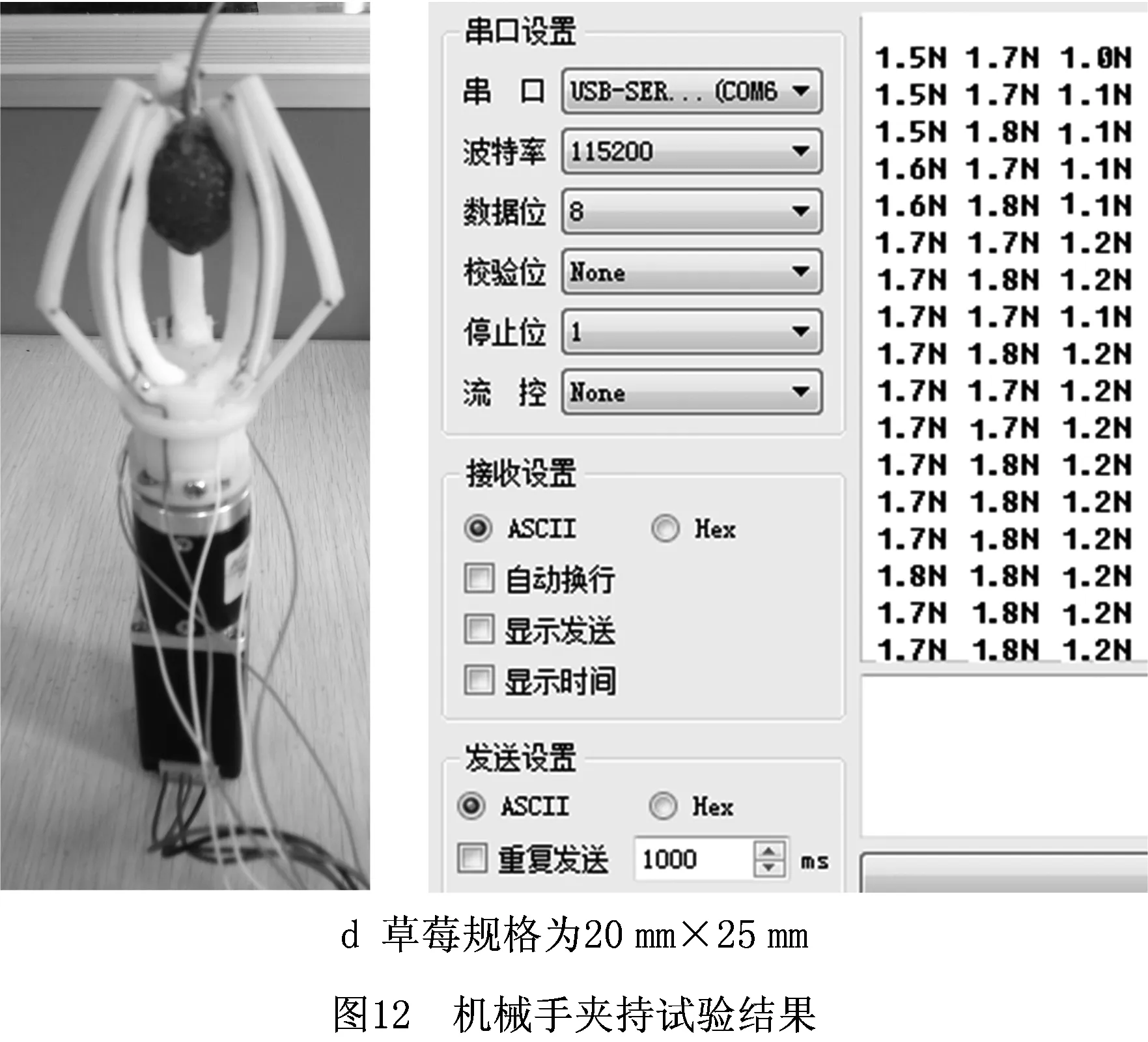

5.2 草莓夹持包络试验

草莓夹持试验的目的是检验草莓采摘机械手能否完成正确的夹持动作,能否在压力传感器预定的设置值下使机械手停止动作,以及草莓在机械手停止夹持动作后相对于机械手是否具有稳定的状态。草莓样本采用3月份上市的35 mm×50 mm,40 mm×45 mm,40 mm×50 mm,45 mm×50 mm规格进行试验。

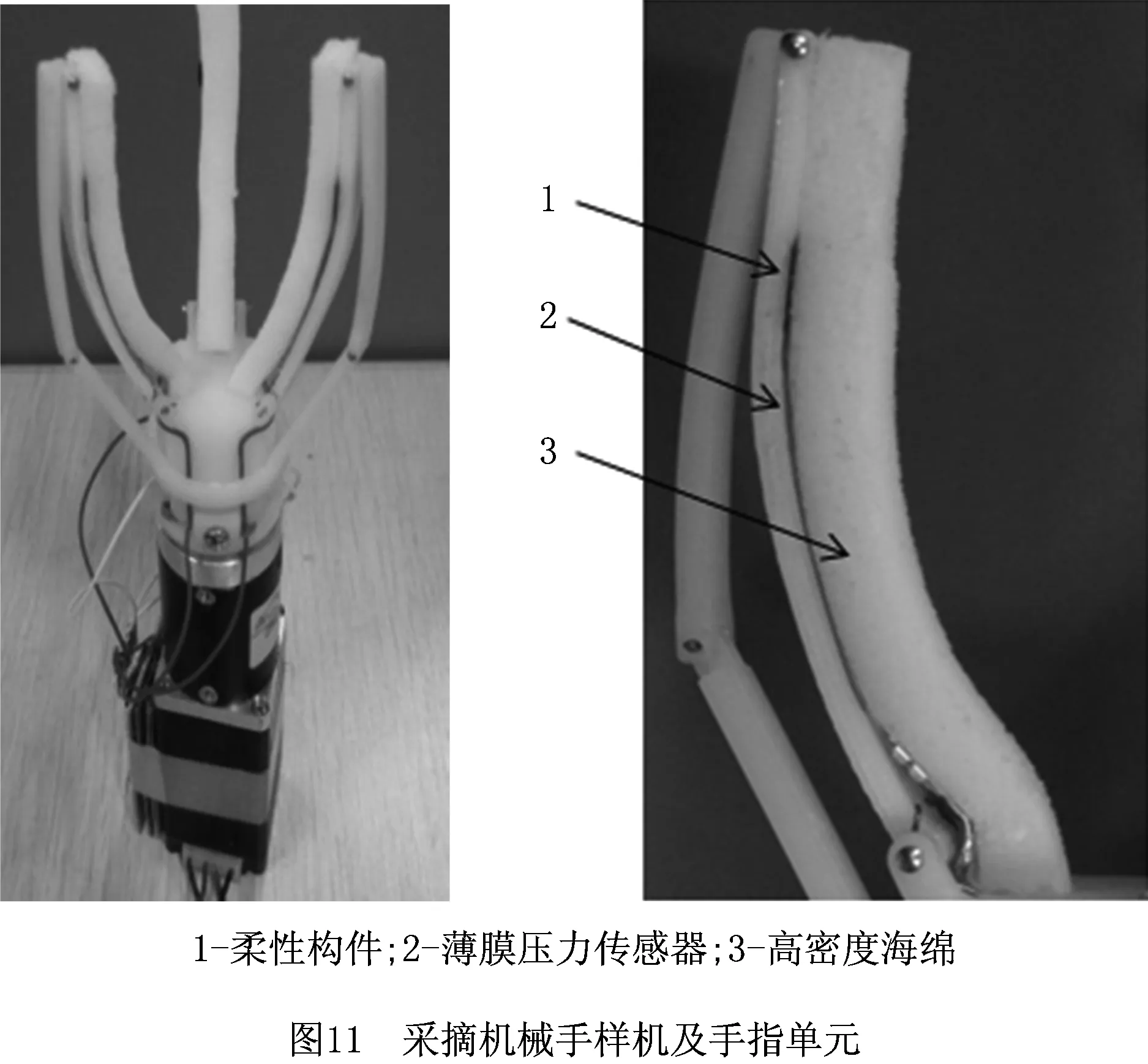

图11所示为草莓采摘机械手样机。机械手夹持机构中的刚性构件采用的材料为光敏树脂,其密度ρ=1.33 g/cm3,机械手夹持机构中柔性构件PLA塑胶的密度ρ=1.2 g/cm3,弯曲模量E=100~150 MPa。薄膜压力传感器贴于柔性构件的内部,并在薄膜压力传感器上附有高密度海绵。

机械手的采摘动作分为3步:

(1)等待抓取草莓。此时手指处于张开状态,串口显示压力传感器的数值为0 N,当机械手确定草莓位置后开始运动,通过图像处理确定执行夹持,夹持动作开始。

(2)微控制器接收到运动信号,实时处理压力传感器数据并驱动机械手,夹持机构逐渐夹持草莓,在高密度海绵的作用下,压力传感器的压力值逐渐增长,将信号反馈给微控制器,微控制器将信号处理结果通过串口界面显示。当高密度海绵与草莓之间的压力F0超过设定的压力值(传感器对应的电压值)时,步进电机停止运动并始终抓牢草莓,如图12所示。

(3)草莓在稳定夹持后,末端执行的腕部驱动装置带动整个机械手动作,扭断果梗,完成草莓的采摘作业。

机械手夹持试验结果如图12所示。

试验表明,草莓采摘机械手的设计方案是合理的。草莓采摘机械手及驱动控制系统均可完成预定动作,实现了采摘的柔性化采摘作业。

6 结束语

本文针对草莓形状不规则、组织娇嫩,容易受机械损伤,难以实现高效低损的机械化采摘作业的问题,根据草莓的基础物理特性,提出一种刚柔混联的机械手装置。文中将机械手柔性关节等效为具有欠驱动关节的多刚体串联系统,建立了柔顺伪刚体模型;采用影响系数法建立了柔顺机构等效多刚体系统动力学模型,推导出了等效关节加速度、速度和位移的表达式。利用MATLAB和ADAMS软件对分布式柔顺构件的动力特性进行仿真分析,并对样机进行试验。仿真和试验结果表明,草莓采摘机械手可以完成预定动作,实现采摘的柔性化,为草莓采摘机械手的研发提供了理论基础。

本文仿真和试验采用从下方的理想状态下抓取草莓,但草莓的种植环境非常复杂,后续工作将尝试在不同位姿条件下完成采摘作业,以优化和验证草莓采摘机械手的结构。

[1] XU Liming, ZHANG Tiezhong. Present situation of fruitand vegetable harvesting robot and its key problems andmeasures in application[J]. Transactions of the Chinese Transactions of theCSAE Society of Agricultural Engineering,2004,20(5):38-42(in Chinese).[徐丽明,张铁中.果蔬果实收获机器人的研究现状及关键问题和对策[J].农业工程学报,2004,20(5):38-42.]

[2] ZHAO Lili, WEN Weiliang, GUO Xinyu, et al.Techniques for modeling 3-D shape and realistic rendering of strawberry [J]. Chinese Agricultural Science Bulletin,2011,27(6):201-205(in Chinese).[赵丽丽,温维亮,郭新宇,等.草莓三维形态几何建模与真实感绘制[J].中国农学通报,2011,27(6):201-205.]

[3] QIAO Jun, CHEN Bingqi. Agri-robot(I)—foundation and theoretica[M]. Beijing:China Agricultural University Press,2009:71-77(in Chinese).[乔 军,陈兵旗.农业机器人(I):基础与理论[M].北京:中国农业大学出版社,2009:71-77.]

[4] TANG Xiuying, ZHANG Tiezhong. Robotics for fruit and vegetable harvesting:a review[J]. Robot,2005,27(1):90-96(in Chinese).[汤修映,张铁中.果蔬收获机器人研究综述[J].机器人,2005,27(1):90-96.]

[5] HOLLINGGUM J. Robot in agriculture[J]. Industrial Robot,1999,26(6):438-445.

[6] Ministry of Agriculture of the People’s Republic of China. NY/T 1789-2009 Agriculture industry standard of the People’s Republic of China:strawberry grade[S]. Beijng:China Agriculture Press,2009(in Chinese).[中华人民共和国农业部.NY/T 1789-2009 中华人民共和国农业行业标准:草莓等级规格[S].北京:中国农业出版社,2009.]

[7] FANG Jianjun. Present situation and development of mobile harvesting robot[J]. Transactions of the Chinese Society of Agricultural Engineering,2004,20(2):273-278(in Chinese).[方建军.移动式采摘机器人研究现状与进展[J].农业工程学报,2004,20(2):273-278.]

[8] LING P P, EHSANI R, TING K C, et al. Sensing and end-effector for a robotic tomato harvester[EB/OL].[2017-03-21].https://doi.org/10.13031/2013.16727.

[9] HAYASHI S, GANNO K, ISHII Y, et al. Robotic harvesting system for eggplants[J]. Japan Agricultural Research Quarterly,2002,36(3):163-168.

[10] VAN HENTEN E J, HEMMING J, VAN TUIJI B A J, et al. autonomous robot for harvesting cucumbers in greenhouse[J]. Autonomous Robots,2002,13(3):241-258.

[11] LI Na, WANG Jiazhong, ZHANG Jianbao, et al. Design of underactuated strawberry harvesting manipulator with rigid-compliant structured[J]. Journal of Agricultural University of HeBei,2015,38(1):118-121(in Chinese).[李 娜,王家忠,张建宝,等.一种刚柔混联欠驱动草莓采摘机械手设计[J].河北农业大学学报,2015,38(1):118-121.]

[12] ZHENG Kunming, ZHANG Qiuju. Fuzzy PID control of delta robot based on elastic dynamic model and genetic algorithm[J].Computer Integrated Manufacturing Systems,2016,22(7):1707-1716(in Chinese).[郑坤明,张秋菊.基于弹性动力学模型与遗传算法的Delta机器人模糊PID控制[J].计算机集成制造系统,2016,22(7):1707-1716.]

[13] PIAO Mingwei, DING Yanchuang, LI Fan, et al. Large-scale rigid-flexible-coupling vehicle dynamical system simulation[J].Computer Integrated Manufacturing Systems,2008,14(5):875-881(in Chinese).[朴明伟,丁彦闯,李 繁,等.大型刚柔耦合车辆动力学系统仿真研究[J].计算机集成制造系统,2008,14(5):875-881].

[14] JIANG Li, CHEN Dongjin. Compliance control for the basejoint of robot dexterous fingers[J]. Science Paper Online,2011,6(8):547-551(in Chinese).[姜 力,陈栋金.机器人灵巧手手指基关节柔顺控制[J].中国科技论文在线,2011,6(8):547-551.]

[15] RAIBERT M H, CRAIG J J. Hybrid position/force control of manipulators[J]. Transactions of ASME,1981,102(1):126-133.

[16] LI Na, JIANG Haiyong, ZHANG Xianpeng, et al. Dynamic characteristic analysis of distributed-compliant arm in vacuum suction device for scallop viscera separation[J]. Transactions of the Chinese Society of Agricultural Engineering,2016,32(2):244-251(in Chinese).[李 娜,姜海勇,张先鹏,等.扇贝脏器气吸分离装置柔顺臂动力学特性分析[J].农业工程学报,2016,32(2):244-251.]

[17] PAVLOVIC N. Compliant mechanism design for realizing of axial link translation[J]. Mechanism and Machine Theory,2009,44(5):1082-1091.

[18] LI Na, ZHAO Tieshi, SUN Dongbo, et al. Pseudo-rigid-body modeling for distributed-compliance fully compliant mechanism[J]. Journal of Mechanical Engineering,2010,46(19):83-88(in Chinese)[李 娜,赵铁石,孙东波,等.分布式全柔顺机构伪刚体建模研究[J].机械工程学报,2010,46(19):83-88.]

[19] LI Yuan, YU Yueqing. Dynamic model of parallel robot with compliant joint[J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(7):345-353(in Chinese).[李 源,余跃庆.柔顺关节并联机器人动力学模型[J].农业机械学报,2015,46(7):345-353.]