基于ABAQUS的火箭发动机典型零件弯曲模优化设计

2018-03-19付帅王鹏

付帅,王鹏

(西安航天发动机厂,陕西 西安 710100)

0 引言

产品零件在弯曲成形过程中,要得到完全符合图样要求的尺寸比较困难,这是因为任何材料的弯曲过程中,都会发生塑性变形,当外部载荷卸除后,板料产品在内力的作用下会往反方向运动,产生回弹[1]。不同材料和形状的产品,其回弹程度几乎完全不同。影响回弹的因素有材料的力学性能、材料的相对弯曲半径、弯曲工件的形状、模具尺寸和模具间隙等[2]。

目前的弯曲模设计方法,大都是根据经验来进行设计,无法较为准确地解决回弹给工装设计带来的问题,需要投入大量的时间来对工装进行返修,既延长了产品的生产周期,又造成了设计人员重复工作,增大了劳动成本。

本文运用非线性有限元软件ABAQUS,利用二次编程技术,对某型号火箭发动机典型零件的弯曲模进行动力学分析,并通过集成Isight优化软件,对工装进行某关键尺寸的优化,使冲压后的产品在该关键尺寸上符合图样尺寸,可降低劳动强度,减少工装的返修次数,保证产品的生产周期。

1 弯曲模有限元模型

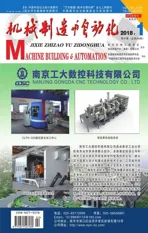

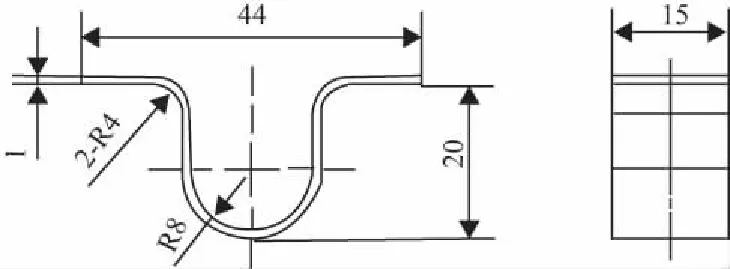

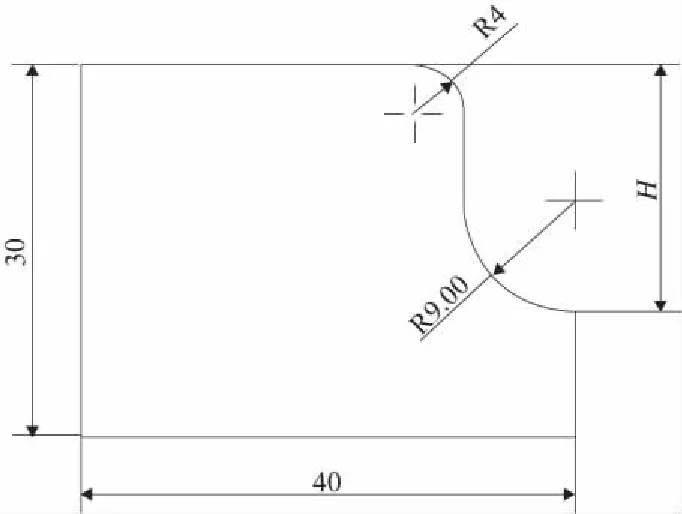

某火箭发动机典型零件,其尺寸如图1所示,它是由板料经弯曲模冲压而形成的。弯曲模的基本组成为阴模和阳模,为了方便计算,在产品上方添加压板,防止产品剧烈变形,易于收敛,模型组成如图2所示。

图1 产品的结构尺寸

图2 有限元模型示意图

模型采用对称计算结构,由于实际阴、阳模纵向尺寸变化很小,可以用平面模型代替三维模型,这样不仅可以降低模型的复杂程度,还能节省计算时间,试验结果和实际结果也较为接近[3]。

本文主要考察产品的弯曲变形情况,可以把阴模、阳模和压板约束为刚体,通过ABAQUS软件中Interaction模块下的constraint/rigid body命令对其进行刚性约束,不对其进行计算,这样可以减少运算量,节省计算时间,同时在划分网格的时候,注意疏密得当,并采用CPS4网格类型。另外,接触的准确性,决定了模型计算结果的准确性。本模型中的接触定义为硬接触,且摩擦系数为0.1。在模型中需要定义3处接触,即阳模和产品、压板和产品、阴模和产品。同时,定义材料属性,本文研究的产品材料为1Cr18Ni9Ti,查航空材料手册可以得到材料的塑性属性。采用隐式动力学计算方法,并设有3个分析步,第1个为“冲压”步骤,第2个为“停留”步骤,第3个为“复位”步骤,冲压时间为1 s,停留时间为0.5 s,回退时间为1 s,上行结束后,阳模回到初始位置[4]。

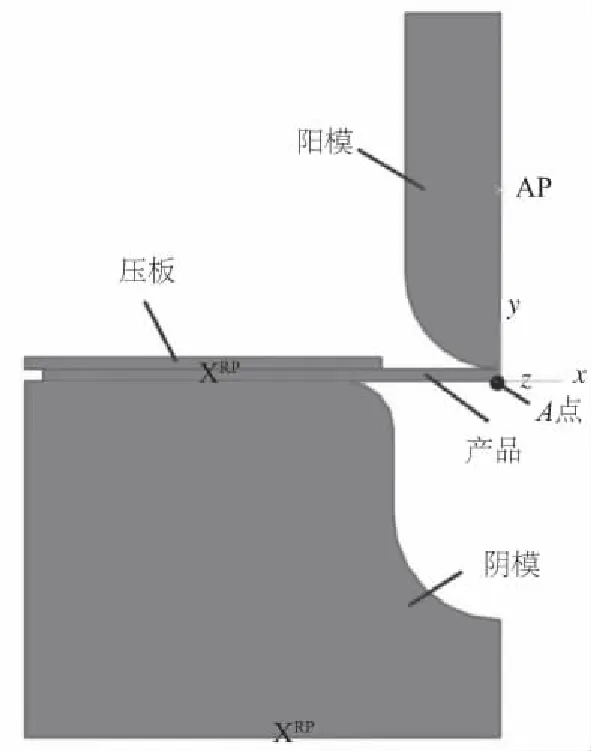

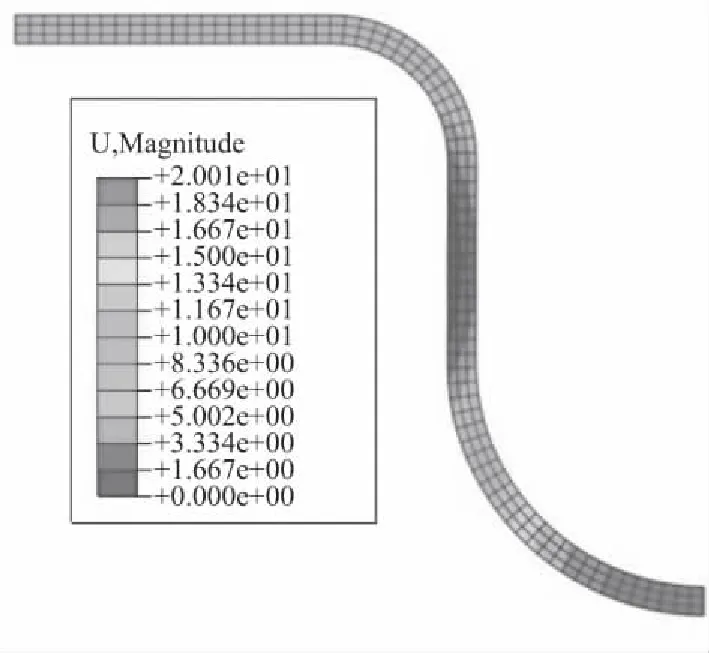

以产品的图样外型尺寸为初始模型建立阴、阳模有限元模型,板料紧贴模具形状成形后,将工件从模具中取出时,其形状会发生变化,产生回弹模具初始尺寸冲压的产品位移图见图3。在图3中可以看出,若不发生回弹,根据图1可知,得到的产品最大位移结果理论值应该为20 mm,而实际计算结果为19.9 mm。

图3 模具初始尺寸冲压的产品位移图

这种现象的原因是由于材料的弹性变形造成的。板料弯曲时,内层受压应力,外层受拉应力,弹塑性弯曲时,这两种应力尽管超过屈服应力,但实际上从拉应力过渡到压应力时,中间总会有一段应力小于屈服应力的弹性变形区。由于弹性变形区的存在,弯曲卸载后产品必然会产生回弹。在相对弯曲半径较大时,弹性变形区占的比重大,回弹尤其显著[5]。

2 弯曲模的优化设计

2.1 问题描述

产品在由板料成型过程中,会产生回弹,且回弹量根据弯曲半径的不同和材料的不同而不同,假设以板料中间部分的最低点为参考,如图2中所示的A点,因此需要更改模具的结构尺寸,使产品板料经冲压后满足图样尺寸。

假设:以A点的最终计算位移和理论位移的差值作为回弹量的参考值,可以建立优化模型,使回弹量最小。图3中所示的产品回弹量为0.1mm,回弹量较小的原因是因为本文所研究的零件产品尺寸较小。

2.2 参数化建模

为了优化产品的回弹,只需一个变量即可,即阴模的弯曲半径最低点到阴模上平面的距离H,如图4所示,H的取值范围为18≤H≤22。

图4 阴模的参数化模型

参数化建模,可以有效地减少人员操作的时间,提高优化效率。建立参数化模型,可以通过编写Python脚本文件,实现ABAQUS的二次开发,控制ABAQUS的自动前处理和后处理分析结果[6]。在ABAQUS中建模,模拟弯曲模和产品的受力冲压情况,生成弯曲模的有限元模型文件,并且设置变量,使得在每一次运行弯曲模有限元模型文件时,模型都会随着变量的改变而改变,不需要人为的更改模型尺寸而进行计算[7]。

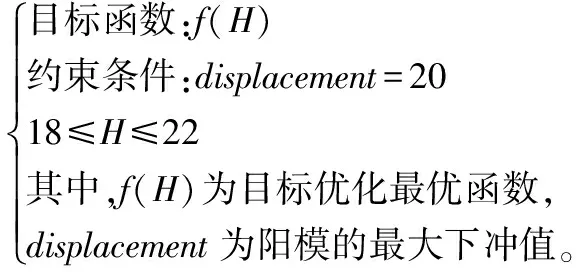

模型有1个参数,1个优化目标,1个约束条件,即:

2.3 Hooke-Jeeves算法

Hooke-Jeeves方法又称作“步长加速法”或“模式搜索法”,由Hooke和Jeeves于1961年提出。HJ方法不需要连续的目标函数和线搜索,能处理非连续参数空间。HJ方法通过给目标函数增加一个惩罚项,将约束问题转换成无约束问题进行处理[8],本文拟采用Hooke-Jeeves算法进行优化计算。

这种优化技术主要有以下特性:

1) 不需要连续的目标函数;

2) 因为这种算法没有用到f(H)的导数,所以函数不需要被微分;

3) 这种技术有一个收敛参数,它允许使用人员决定函数的评估次数。

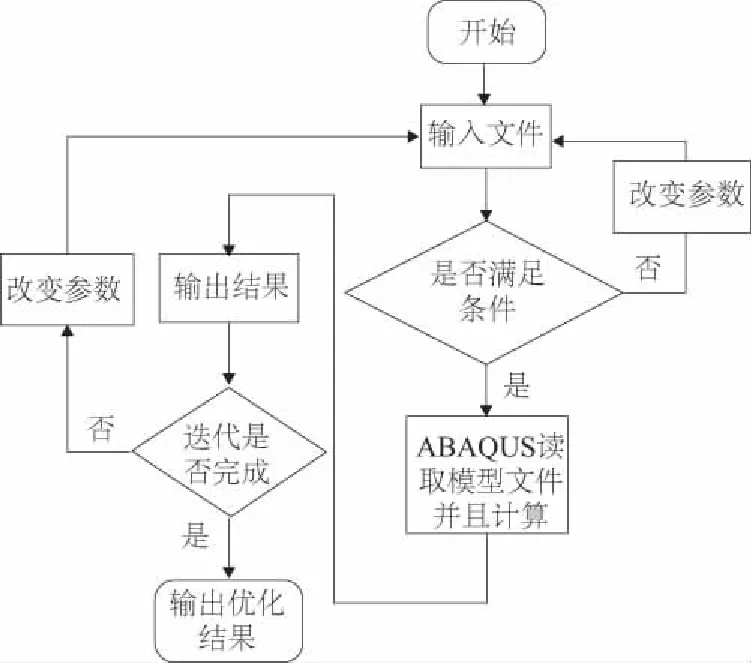

2.4 优化流程

本文选用Isight软件来处理优化问题,并集成Abaqus有限元分析软件,对模型进行分析计算。编写Abaqus的脚本控制文件,每次提交模型文件时,都会得到相应的结果,通过Isight自动判断是否符合最优解,并按照设计的迭代计算,完成优化任务。优化流程如图5所示。

图5 优化流程

3 优化结果分析

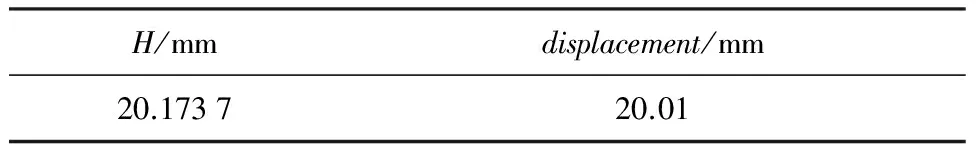

通过多次迭代计算,得出最优结果,如表1所示,产品的位移云图如图6所示。

表1 优化结果

图6 产品的位移云图

通过表1和图6可知,图2中A点的最大位移为20.01mm,即能够确定一个H值,使得板料冲压回弹后在允许范围内满足图样要求。

本文所研究的弯曲模冲压模型,在很大程度上可以推广应用,较为复杂的成形过程也可以通过类似的方法进行,研究多种因素导致的回弹问题,并对模具进行优化分析,使工装能够满足实际生产。

4 分析结果在实际中的应用

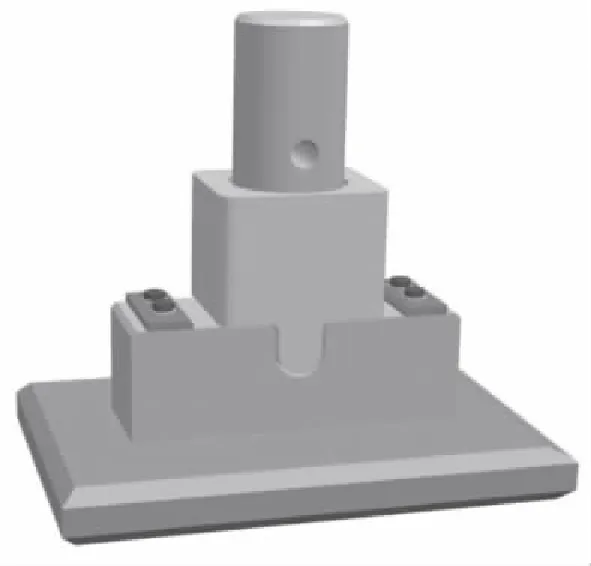

根据优化结果尺寸,进而进行工装设计,阴模的截面尺寸按照图4所示的结构设计,H值取20.17mm,公差为±0.05mm,阴模尺寸配合阳模尺寸,得到弯曲模的UG三维模型,如图7所示。

图7 弯曲模UG三维模型

本文经计算设计得到的工装,已经交付车间使用,产品成形后,经检验,符合图样要求,说明本文的方法是可行的,可以进一步推广到其他的弯曲模设计,既提高了设计人员的工作效率,又减少了其工作量,同时还能保证产品的正常交付。模具实体如图8所示。

图8 模具实体

5 结语

本文计算优化了一种发动机典型零件的弯曲模结构,以一种简单的方法探讨并解决回弹的问题。解决回弹的方法还有很多,比如补偿法、校正法和控制合理的磨具间隙等[9]。文中的方法同样可以对不同的回弹解决方法进

行研究。补偿法是按预先估算或试验所得的回弹量,在模具工作部分相应的形状和尺寸中予以“扣除”,从而使出模后的弯曲件获得要求的形状和尺寸;校正法是在模具上采取措施,使校正力集中在弯曲处,力求消除弹性变形,克服回弹[2]等。若用文中的思路对补偿法和校正法等进行计算机辅助计算研究,就可以得到较为准确的回弹量,从而能够更好地设计模具,满足生产需求。

[1] 郭立新. 型充压件弯曲回弹的控制研究[J]. 机械设计与制造,2012(9):237-239.

[2] 冲模设计手册编写组. 冲模设计手册[M]. 北京:机械工业出版社,1988.

[3] 江煜煌. 板料冲压成形及回弹有限元数值模拟分析研究[D]. 南京:南京理工大学硕士学位论文,2007.

[4] 刘迪辉. 薄板冲压回弹仿真计算机应用技术研究[D]. 长沙:湖南大学博士学位论文,2005.

[5] 翟建军. 板料和型材的冲压与成形技术[M]. 北京:机械工业出版社,2008.

[6] 彭迪,顾克秋. 基于响应面法的三维炮尾结构设计优化[J]. 计算机辅助工程,2010,19(4):91-94,98.

[7] 付帅,顾克秋,邵跃林. 基于有限元的炮尾结构优化设计[J]. 机械制造及自动化,2014,43(3):22-26.

[8] 赖宇阳. Isight参数优化理论与实例详解[M]. 北京:北京航空航天大学出版社,2012.

[9] 郭立新. U型冲压件弯曲回弹的控制研究[J]. 机械设计与制造,2012(9):237-239.