跨水域桥梁桩基础施工关键技术

2018-03-19李孝雄刘江邸云菲

李孝雄,刘江,邸云菲

(1.滁州学院地理信息与旅游学院,安徽 滁州 239000;2.中交第四航务工程局有限公司总承包分公司,广东 广州 510290)

0 引言

随着国民经济和我国公路建设事业快速发展,作为公路建设重要组成部分的桥梁得到相应发展。在“一带一路”大背景下,中国的交通基础设施进入了最辉煌的时期,桥梁建设如雨后春笋,建成了一大批技术复杂、结构新颖、设计和施工难度大、科技含量高的大跨径桥梁。我国桥梁建设已然跻身于国际先进行列,创造了多项世界之最。目前我国公路桥梁总数接近80万座,已成为世界桥梁数第一[1];港珠澳大桥连接香港、珠海及澳门,总长达到55 km,为世界最长跨海大桥,于2018年10月通车[2];连接文昌与海口的铺前大桥是国内首个将桥址建于断裂带的桥梁,抗震设防最大[3];舟山跨海大桥是世界最大的钢箱梁悬索桥及抗风要求最高大桥。

跨水域桥梁向着大跨径、轻型、高强及整体性方向发展[4]。桥梁跨径的不断增大必然对桥梁基础提出更高的承载要求,因此跨水域桥梁桩基础几何尺寸不断增大,且由于海水、台风及地震作用的影响,对桩基础配筋提出了更高的要求。桩基础几何尺寸、配筋率的增大对桩基施工带来一定困难。本文结合某跨海大桥桩基础施工工艺,介绍了桩基础施工中的关键技术及施工病害的判断方法,并提出相应的防治措施,为后期深入、系统研究桥梁桩基础施工工艺提供一定借鉴。

1 跨水域桥梁桩基础使用情况

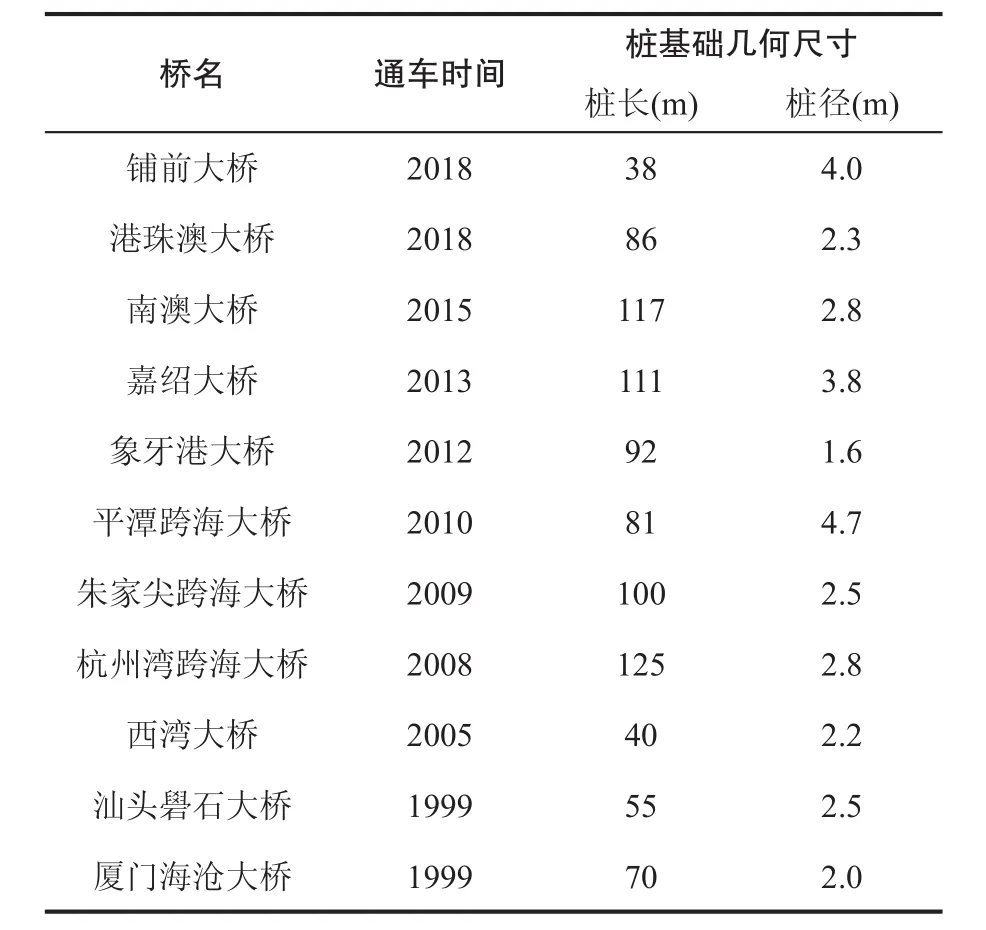

20世纪50年代,在修建武汉长江大桥时,世界范围内首次采用了大型管柱基础代替气压沉箱基础施工方法,之后该先进深水基础形式得到了推广发展[5],并出现了大直径钻孔灌注桩基础,我国部分跨水域桥梁桩基础使用情况见表1。

表1 跨水域大桥桩基础桩基础设计主要指标

随着桥梁建设的不断发展,桩基础的桩长、桩径不断增大。其中南澳大桥、嘉绍大桥桩长已然突破百米,平潭跨海大桥桩径达4.7 m。上部荷载、桥址区地质情况、地震强度、风载等因素决定着桩基础的几何尺寸及配筋。桩基础几何尺寸及配筋不断的增大对施工工艺及机械提出了更高的要求。人为因素和自然因素使施工中更容易产生病害,且大直径深长桩基础施工病害将会给整体结构带来更大的安全隐患及财产损失。因此,跨水域桥梁桩基础施工过程中应更加注重施工工艺,及早发现施工病害,保障工程在满足质量要求下如期完成。

2 跨水域桥梁桩基础施工工艺

跨水域桥梁桩基础施工工艺主要步骤分为:钢护筒下沉→成孔→钢筋笼制作及下放→成桩。

2.1 钢护筒下沉

跨水域桥梁桩基础中的钢护筒主要作用是防止孔壁塌陷与钻孔导向。在钻孔过程中,由于孔中土体的排出,孔壁土侧面出现了临空面,孔周围土体产生主动土压力,当土体物理力学性质较差或孔周围有重物堆积时,易产生塌孔现象,且孔外水向孔内的渗流进一步诱发了塌孔。钢护筒的存在保证了孔壁的土体稳定性及阻断了渗流,有效的保证孔壁稳定性。

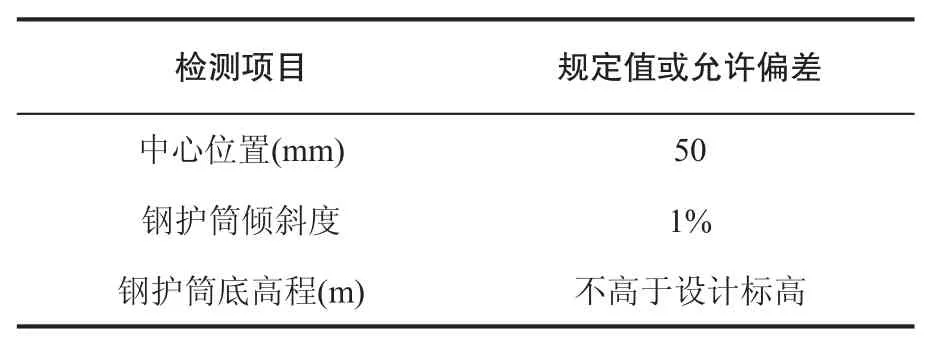

设计护筒时通常护筒宜比桩径大20~40 cm,护筒壁并非越厚越好,但在海上桩基工程中壁厚一般不小于25 mm,在国外规范中,通常护筒壁厚若大于3 mm,将与桩基础参与一定的竖向荷载[6],因此,钢护筒几何尺寸及施工质量直接决定基础的承载能力,钢护筒下沉的质量控制标准见表2[7]。

表2 钢护筒质量控制标准

钢护筒需借助振动锤的激振力来突破土层的摩阻力达到设计埋深,振动锤除了拥有足够的激振力外,还需对振幅和频率加以控制。振动锤振幅达到一定幅度时,使得振动力大于护筒周围土壤的瞬间全部弹性力,并破坏护筒周围土壤、减少阻力。振动锤作用下的钢护筒周围土壤液化,动摩阻急剧下降,当振动锤加速度达到十倍重力加速度后,动摩阻力改变不大,只与土壤单位摩阻力及沉入面积成正比,因此在正确使用振动锤前,需对土的动摩阻力进行计算,计算公式为[8];

式中:R——土的动摩阻力,kN;

Ki——土层液化系数;

U——钢护筒周长,m;

Li——钢护筒在不同土层中的入土深度,m;

τi——不同土层单位摩阻,kPa。

若要满足护筒完全沉入所需激振力,公式为:

式中:P——所需激振力,kN;

G——为钢护筒自重与振动锤自重之和,kN。

钢护筒按工程要求下沉至设计标高,保证了孔壁的稳定性,为后期钻孔的顺利开展提供了有利的条件。

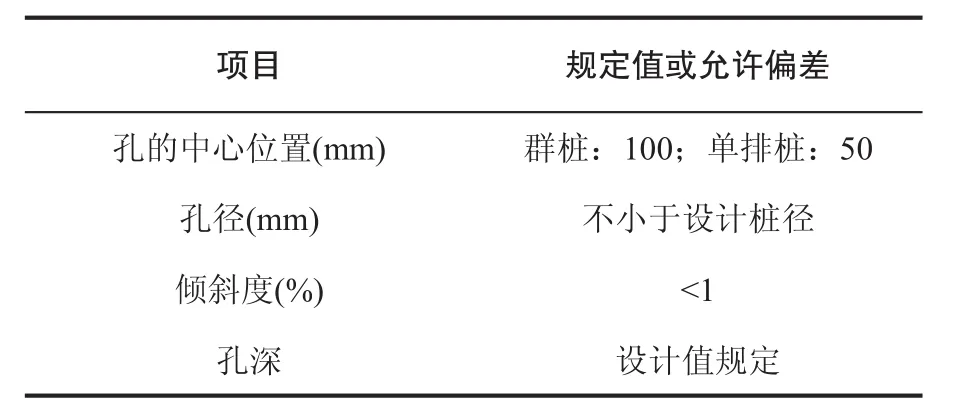

2.2 成孔

跨水域桥梁桩基础成孔方式主要有冲击钻成孔及回旋钻机成孔,孔径及孔深直接决定着施工机械的选取。成孔的质量标准见表3[9]。

表3 成孔质量标准

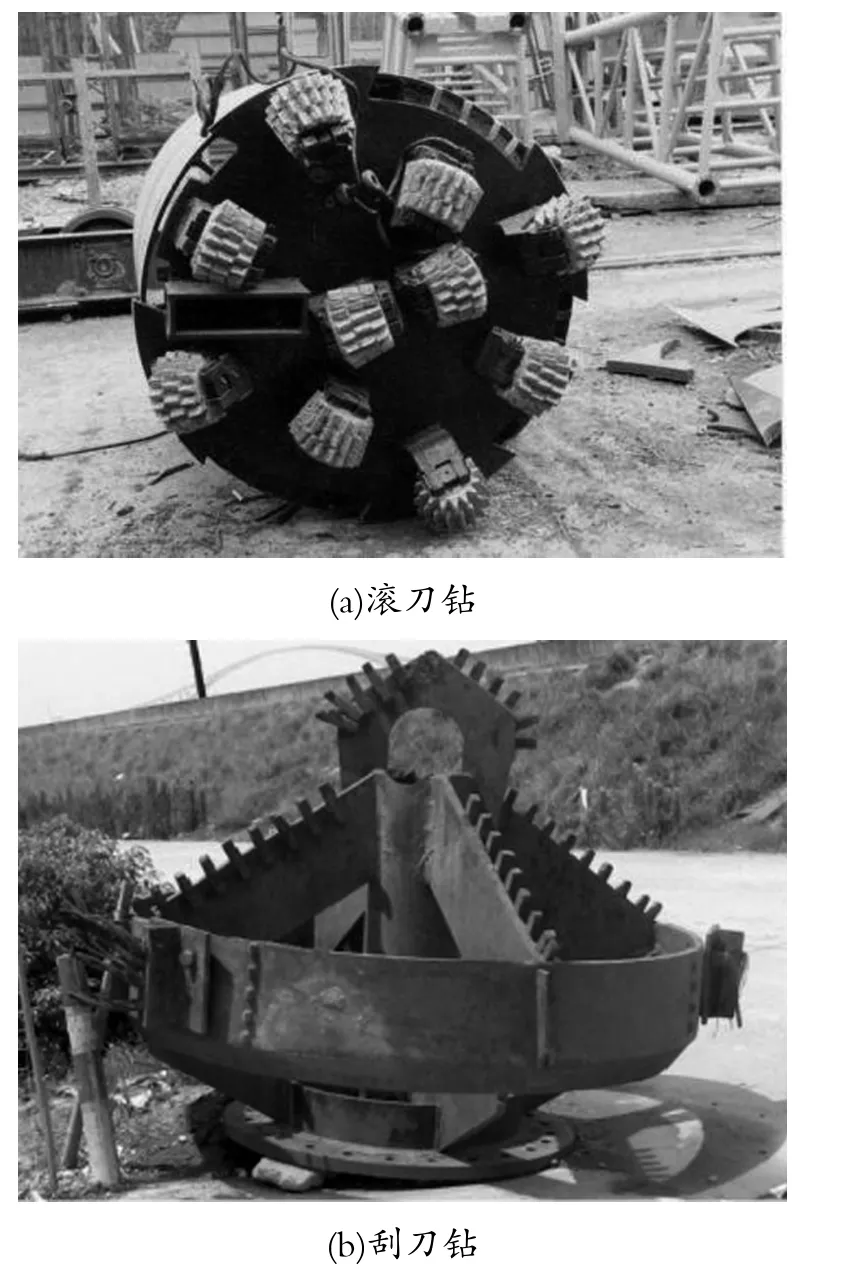

当孔径较大、孔深较小时,一般采用回旋钻机成孔。回旋钻机主要由钻头、钻杆、泥浆循环系统、动力系统及操作系统组成。钻头主要分为了刮刀钻与滚刀钻,如图1所示。滚刀钻中的钻头主要是由锰钢组成,强度极高,一般适用于基岩的钻进,但钻进速度较慢。刮刀钻由于前端的大齿牙,可在土质较松散土层中钻进,钻进速度较快,且当海底有大面积的沉船木板时,亦可采用钻刀钻进行钻进。

钻孔过程中对于不同土层、不同高程中的钻进速度应有所控制。桩基础成孔主要依靠钻头的自重与齿牙相互协作向土层中钻进,当土质较均匀时,钻头可平稳、连续的前进,当钻头下方的土质不均匀时,钻头截面各部位承受的阻力不同,易产生偏孔现象。因此,在钻进过中,当钻头出钢护筒底端、土质不均匀处需控制钻进速度。

图1 钻头

2.3 钢筋笼制作与下放

(1)钢筋笼制作

钢筋笼主要是增强桩基础的抗弯能力,因此,钢筋笼在制作前应计算桩基础的配筋率。钢筋笼通过长线法在台座胎具上统一制作。定位模具是根据钢筋笼的主筋规格、数量进行设计制作。钢筋笼制作过程中需定期检查胎具标高,防止胎具下沉及变形等情况影响钢筋笼质量。

钢筋笼采用的钢筋长度一般为12 m,钢筋笼通过数根钢筋的连接以达到长度要求。钢筋之间的连接方式采用套筒连接,为了防止在套筒连接截面处产生薄弱面,通过改变钢筋的长度,使同一节钢筋笼的主筋连接处具有一定的错开距离,如图2。

钢筋笼由主筋、加强筋及箍筋组成。当钢筋笼尺寸较大时,加强筋须有一定的内支撑保证钢筋笼的稳定性,如图3所示。但后期钢筋笼下放完成后,需进行二次清孔,加强筋内支撑的存在导致二次清孔中的导管下放困难,且导管在孔内无法大范围移动,因此,钢筋笼在下放过程中将加强筋的内支撑割除。箍筋需绑扎在预定位置,对于钢筋笼分段连接处的箍筋在钢筋笼下放过程中钢筋笼连接完成后进行。

图2 套筒错开

图3 加强筋内支撑

桩基础质量检测一般采用超声波无损检测法,超声波检测管需安置在钢筋笼内侧。桩基础的配筋率随着桩基础承载力的提升而提升。国内某工程中出现了两层钢筋笼,当声测管安置在两层钢筋笼的中间时,在进行超声波检测时出现了信号异常,信号如图4所示。

但随后通过取芯等手段发现桩基础灌注质量完好,不存在灌注不密实现象。产生原因主要是声测管位于两层钢筋笼的内容,在传播过程中遇到介质连续的变化,导致声波检测图出现异常,且该现象在中铁大桥集团承建桥梁桩基础也出现该现象[10]。因此,桩基础钢筋笼层数较多时,宜将声测管布设在钢筋笼最内侧。

(2)钢筋笼的下放

图4 声波检测图

钢筋笼下放前需对成孔质量进行检测,主要检测孔径、孔倾斜度及孔深。对于大直径桩基础成孔质量检测一般采用成孔检测仪,对于直径较小桩基础,一般制作探笼进行钻孔质量检测,保障后期钢筋笼顺利下放至设计位置。探笼长度为桩径4倍,直径与钢筋笼直径相等,如图5所示。现今探笼的下端主要是锥状,但探笼下放至钻孔的底端时,在自重下探笼下端锥状会插入土体一定深度,这和后期钢筋笼下放情况不相符,间接加深了钻孔深度,对钢筋笼下放有一定程度影响。因此,探笼的下端应做成圆环型。

图5 探笼的制作

每段钢筋笼之间通过套筒连接,其中声测管之间的连接采用了法兰盘,法兰盘外侧在满足施工要求的前提下尽量不包裹胶带,减少超声波在传播过程中介质的变化。

2.4 成桩

钢筋笼下放完成后,对孔内进行二次清孔,主要改善孔内的含砂量、PH值、胶体率及孔底沉渣。当桩径较大时,二次清孔中需不断变化导管在孔平面的位置,从而充分的将孔底沉渣排出。

在浇筑混凝土时,首批混凝土数量应能保证将导管内的水全部压出,并满足导管首次埋置深度,因此首批混凝土必须要有足够多的数量,关于首批混凝土最小体积的计算公式[11]:

式中:V——首批混凝土数量,m3;

d——导管内径,m;

D——桩孔直径,m;

Hc——首批混凝土面至孔底的高度,为导管埋置深度和导管悬空高度之和,m;

h1——孔内混凝土达到Hc时,导管内混凝土柱和导管外水压平衡所需高度,m;

其计算公式为:

式中:Hw——孔内混凝土面至孔内水面的距离,m;

γW——泥浆重度,kN/m3;

γc——混凝土重度,kN/m3。

首批混凝土灌注开始后,后续作业应连续进行,导管埋深控制在2~6 m,导管每次提升时,应探测一次孔内混凝土高度,防止导管埋深不够。

3 跨水域桥梁桩基础施工病害及防治措施

跨水域桥梁桩基础施工中病害主要有钢护筒下沉困难、钢护筒下沉变形、钻孔中产生偏孔、钻头脱落、灌注中堵管等施工病害,上述病害在大量文献中对其产生的原因及措施均有所介绍,但对于通过哪些现象判断相对应的施工病害介绍较少。结合大量工程实践,介绍桩基础在施工中发生偏孔、堵管时一些现象,具有较强的工程实用性。

3.1 偏孔

跨水域桥梁桩基础的钻孔机械一般有冲击钻和回旋钻,冲击钻将钻头提起一定的高度后,依靠钻头的自由落体产生的速度冲击土体表面,反复作用后消减土体厚度,后通过泥浆循环系统将钻渣排出。钻头锤击土体后,连接卷扬机与钻头的钢丝绳处于松弛状态,当卷扬机再次提升钢丝绳时,钢丝绳在弹性作用下向左右两侧摆动,后绷直提升钻头。

在实体工程中利用成孔成槽检测仪对成孔质量进行检测,并定量判断成孔的深度、倾斜度。但在成孔过程中应借助现场操作现象及时发现钻孔过程中是否发生偏孔,从而及时进行补救措施。

钻进过程中未产生偏孔时,钢丝绳在摆动过程的中心应是孔心位置处。相反,当钢丝绳摆动中心不在孔心位置处时,此时已产生偏孔。回旋钻通过钻杆将动力传递至钻头,钻进过程中钻杆垂直于钻进平台。当钻进过程中产生偏孔时,钻杆与钻进平台将无法处于垂直相交。当钻进过程中产生偏孔时,此时立即提升钻头,将抗压强度较低的岩石回填一定厚度,重新钻进。

3.2 堵管

泥浆的各项指标及孔底沉渣均满足规范要求后,开始进行桩基础混凝土的灌注。灌注过程中通过导管将混凝土灌注至孔内,导管的末端需埋置混凝土中2~6 m,为了保障后续灌注的混凝土在导管末端顺利的灌入,灌入的混凝土必然需要一定的冲击力。因此,导管在灌注前需检测其气密性,保证混凝土在灌注中的冲击力。灌注过程中夹杂空气随混凝土灌入至导管末端,但混凝土的含气量为定值,灌入过程中多余的空气在混凝土中产生气泡上浮至混凝土表面。因此,灌注过程中混凝土表面不停的有气泡产生,且通过导管听到混凝土的翻滚声,表明混凝土正常灌注。相反,灌注过程中产生堵管。堵管的处理方法宜根据现场实际情况采取相应的措施。

发生堵管时,通过向上提拔导管,但导管末端须埋置于混凝土中。若此方法无法解决堵管时,需根据灌注混凝土方量采取相应措施。当灌注时间不长、方量较少时,利用空压机将灌注混凝土吸出孔外,重新进下灌注。当灌注时间较长时,宜采用接桩法。

4 结论

跨水域桥梁桩基础的施工工艺已有大量的学者及工程人员进行了探索,并发表相关文章,但相关内容操作性不强,与实际工程联系不够紧密。本文通过相关文献查阅及施工现场经验,对跨水域桥梁桩基础施工工艺做了进一步的研究,主要结论如下:

(1)桩基础成孔质量的检测一般借助成孔成桩检测仪,并进行定量分析,但在成孔过程中,无法利用仪器检测,实际中根据连接钻头的钢丝或钻杆摆动方向进行判断孔的垂直度,并及时补救桩孔缺陷。

(2)钢筋笼层数多于1层时,当把声测管布设于最外侧钢筋笼的内侧,在进行超声波检测时,由于声波在传播过程中介质的变化顺序为:水-钢管-混凝土-钢筋-混凝土-钢筋-混凝土-钢管-水,导致声波异常,因此,当钢筋笼层数多于1层时,将声测管布设于钢筋笼的最内侧。

(3)混凝土灌注中根据孔内混凝土表面的气泡及混凝土翻滚的声音,判断灌注是否顺利。当发生堵管时,根据实际情况采取相应的措施。