催化转化生物质生产丙烯腈研究进展

2018-03-18奚美珍

奚美珍

(上海石油化工研究院,上海 201208)

丙烯腈是一种有辛辣气味、剧毒、易燃、易爆的有机化工原料,主要用于生产腈纶、ABS/SAN树脂、聚丙烯酰胺、丁腈橡胶及己二腈等产品,工业上丙烯腈主要以丙烯为原料,采用丙烯氨氧化法生产,全世界每年至少生产700万吨丙烯腈,采用Mo-Bi-Ox复合氧化物作为催化剂,丙烯腈单收大于80%。相对于传统的石油路线,从生物质制备丙烯腈的技术路径由于具有可再生、绿色化等优势而引起广泛关注.

美国能源部于2013 年开始探讨制取碳纤维的可再生前体,以取代石化基原材料,鼓励将生物质组分( 纤维素、半纤维素或木质素)转化为丙烯腈的加工技术研究,使之可用于现有的聚丙烯腈( PAN) 基高性能碳纤维制造。又于2014年7月30日宣布,在两个项目中资助1100万美元,以推进从可再生非食用基原料(如农业残余物和木本生物质),生产有成本竞争力、高性能的可再生碳纤维。位于科罗拉多州Golden的国家可再生能源实验室获得高达530万美元的资助,用于调查和优化多个路线制取生物基丙烯腈[1]。

目前基于生物质转化制备丙烯腈主要包括以甘油、谷氨酸或者3-羟基丙酸为原料三种路线,本文主要介绍和分析近年生物基丙烯腈技术方面的最新进展。

1 甘油制备丙烯腈路线

甘油是生物质转化最重要的平台分子,其来源十分广泛,还是生物柴油生产中最主要的副产物,这些粗甘油没有很好进行利用,而且甘油生产丙烯腈路线具有步骤简单、碳利用率高、可连续生产等优点,在目前的情况下,甘油路线是具有较强竞争力的方案之一。从甘油制备丙烯腈的反应方程式如下:

C3H8O3+NH3+O2→CH2=CH-CN+H2O

文献报道的以甘油为原料制备丙烯腈有以下四种方法:

(1)一步法甘油直接氨氧化生成丙烯腈。

(2)两步法,即甘油脱水生成丙烯醛,丙烯醛再氨氧化生成丙烯腈。

(3)三步法,即首先甘油脱水生成丙烯醛,然后将丙烯醛提纯,最后将丙烯醛氨氧化生成丙烯腈。

(4)在微波作用下,以双氧水作为氧化剂,一步将甘油氨氧化生成丙烯腈。

这四种方法从反应路径都是相同的,首先将甘油脱水生成丙烯醛,然后再进行N的插入,将丙烯醛进行氨氧化生成丙烯腈。

1.1 一步法

Guerrero-Perez课题组[2]制备了负载在Al2O3(比表面126m2/g)上Nb参杂VSbO4的催化剂,该催化剂常用于丙烷氨氧化反应,但本反应中V可以增加催化剂中的活性氧数量,Sb增加反应中丙烯腈和丙烯醛的选择性,在固定床中,使用50mg上述催化剂,甘油流速30 mL/h ,以氦气作为载气,25 % O2、8.6%NH3,反应温度400℃的条件下,甘油转化率为82.6%,丙烯腈的选择性为58.3 %,丙烯醛的选择性为26.2 %,其他副产物的选择性为15.2 %。虽然再经过优化,反应中生成的大量的丙烯醛仍然不能进一步转化为丙烯腈,导致丙烯腈最后的总收率48%,结果仍不甚理想。另一个比较严重的问题是催化剂的快速失活,反应2h后,催化剂活性就开始大幅度降低,催化剂表面生成的丙烯腈和丙烯醛的聚合物可能是导致其失活的主要原因。

值得一提的是,C. Liebig课题组[3]在与上述文献接近的条件下,采用相似的催化剂却没有得到相当的结果,甘油基本完全转化,丙烯腈的收率小于2%,与Guerrero-Perez课题组得到的结果完全不同。

1.2 两步法

两步法与一步法的反应途径是完全相同的,只是使用两段反应器和催化剂将两个步骤分开,其理论依据主要是:第一步甘油脱水生成丙烯醛与第二步丙烯醛氨氧化生成丙烯腈的最佳反应温度差距较大,前者的最佳温度区间为270~300℃,后者的最佳反应温度区间为400~450℃,而且两步法可以分别采用两个更加有针对性的催化剂,以提高丙烯腈总得率。

C.Liebig课题组[3]在第一个固定床反应器中采用5g WO3/TiO2(13.2 %)作为催化剂,通入92.7 % H2O,2.72 % O2,4.54 %甘油,在280 ℃反应条件下,反应稳定5h后取样,得到的结果为:甘油转化率为95%,丙烯醛选择性为81%。在第二个固定床反应器中,采用5g Fe-Sb复合氧化物 (Fe/Sb = 0.6)作为催化剂, 通入86.6 % H2O,7.7 % O2,3.3.% NH3,2.2%丙烯醛,在400℃反应条件下,反应稳定24h后取样,得到的结果为:丙烯醛转化率为84%,丙烯腈选择性为44%,丙烯腈总得率为36%。

然而其最大问题是一段反应器中的脱水催化剂会快速失活,甘油的转化率下降后,大量甘油进入二段反应器后会导致催化剂相继失活。

1.3 三步法

三步法与两步法的区别是多了一个甘油净化的步骤,阿科玛美国专利[4]中提到:第一步以WO3/ZrO2(9.3 % WO3)作为催化剂,通入4.5 %甘油,6% O2, 89.5 % H2O,在 300℃条件下,甘油完全转化,丙烯醛收率为54.9 %;第二步将所得的混合物在低温下提纯,除去水和聚合物;第三步以Fe-Sb复合氧化物作为催化剂,通入4.5 %丙烯醛, 8.7 % O2,5.4%NH3,15%H2O和66.4%N2,在420℃反应条件下,丙烯腈收率为60%。

1.4 微波法

Guerrero-Perez课题组[5]使用SbVOx/Al2O3作为催化剂,在微波作用下,以双氧水为氧化剂,在反应釜中,加入0.5mL甘油,57mL氨水,H2O215mL,0.2g催化剂,在100℃条件下反应1h,甘油转化率46.8%,丙烯醛选择性3%,丙烯腈选择性83.8%,收率39.2%。

以甘油为原料制备丙烯腈的路线,其优点是:a、甘油作为生物柴油的副产物,可以直接获得,大约10吨生物柴油副产1吨甘油,国内大量生物甘油由于品质较低,一直没有好好利用,如果可以高效地转化为丙烯腈,无疑是一条高附加值利用方案。b、一步法、两步法都可以制备,反应步骤简单,将来装置投资小。c、反应中主要的副产物是丙烯醛,价值较高,还可以继续生产丙烯酸等。d、碳利用率高。其缺点是:a、现有催化剂容易积碳,无法满足工业应用,必须不断改进其抗积碳能力,使其能适应长周期运行,这是今后研发的主要方向之一。b、甘油路线制备丙烯腈总收率较低,目前文献报道最高30%-48%,美国专利报道最高60%[4],与传统的丙烯氨氧化路线相去甚远,甚至不如丙烷氨氧化路线,不断改进催化剂性能,提高其整体的经济性是今后研发的主要方向之二。

2 谷氨酸制备丙烯腈路线

谷氨酸是一种酸性氨基酸,分子内含两个羧基,化学名称为α-氨基戊二酸。工业上,谷氨酸主要来源于酿酒工业中产生的酒糟,或者棕榈仁、菜籽和麻疯树叶等油料籽榨油后产生的渣饼。

从谷氨酸制备丙烯腈的技术路线含有三个步骤:(1)谷氨酸氧化脱羧生成3-氰基丙酸(3-cyanopropanoic acid CPA)。(2)CPA的提纯。(3)CPA进行脱羰-消除后生成丙烯腈。

Sanders课题组[6]在4℃下,用20 mmol的谷氨酸、20 mmol NaOCl作为氧化剂,NaBr(10 mol%)作为催化剂,谷氨酸转化率为100%,CPA选择性为90%。该课题组还报道了用酶催化制备CPA的方法[7],通过陆生真菌制备钒氯过氧化酶,在NaBr作为催化剂的作用下,在25℃条件下,谷氨酸转化率为100%,CPA选择性为100%,这种方法比前者更加经济和环保。然后将得到的CPA进行提纯,提纯后的CPA最后与乙酸酐、PdCl2、三乙胺等有机物反应生成丙烯腈,在110℃条件下,丙烯腈总收率为17%(三个步骤一起计算)。Miranda课题组[8]也报道了相同的方法,他们得到的丙烯腈总收率为23%,略高于Sanders课题组。

谷氨酸路线的优点在于:(1)原料本身含N,反应过程不需要氨气参与。(2)反应条件温和。缺点为:(1)原料谷氨酸不易获得,主要来源于酒厂酒渣和油厂饼料,总量有限。(2)丙烯腈总收率较低,经济性差。(3)反应体系用到溴化物和氯化物,环保性较差。(4)原子利用率较低。

3 3-羟基丙酸制备丙烯腈路线

3-羟基丙酸(3-HPA)是美国能源部公布的12种高附加值生物质平台分子[9]之一,可以通过葡萄糖通过发酵制取。Eric M.Karp等人[10]首先在Science上报道:在固定床中,以酸性树脂作为催化剂,3-羟基丙酸与乙醇酯化反应生成3-羟基丙酸乙酯,经过系列提纯后,将3-羟基丙酸乙酯在310℃条件下,以TiO2作为催化剂,与氨气反应生成丙烯腈、乙醇和水,丙烯腈收率高达98%,成为生物基丙烯腈很有竞争力的路线之一。

3-羟基丙酸制备丙烯腈路线具有以下优点:a、丙烯腈收率高,3-羟基丙酸与乙醇酯化反应生成3-羟基丙酸乙酯效率很高,而3-羟基丙酸乙酯氨氧化生成丙烯腈收率高达98%。b、用于酯化3-羟基丙酸的乙醇可以循环使用。3、催化体系简单——分别为酸性树脂和TiO2。

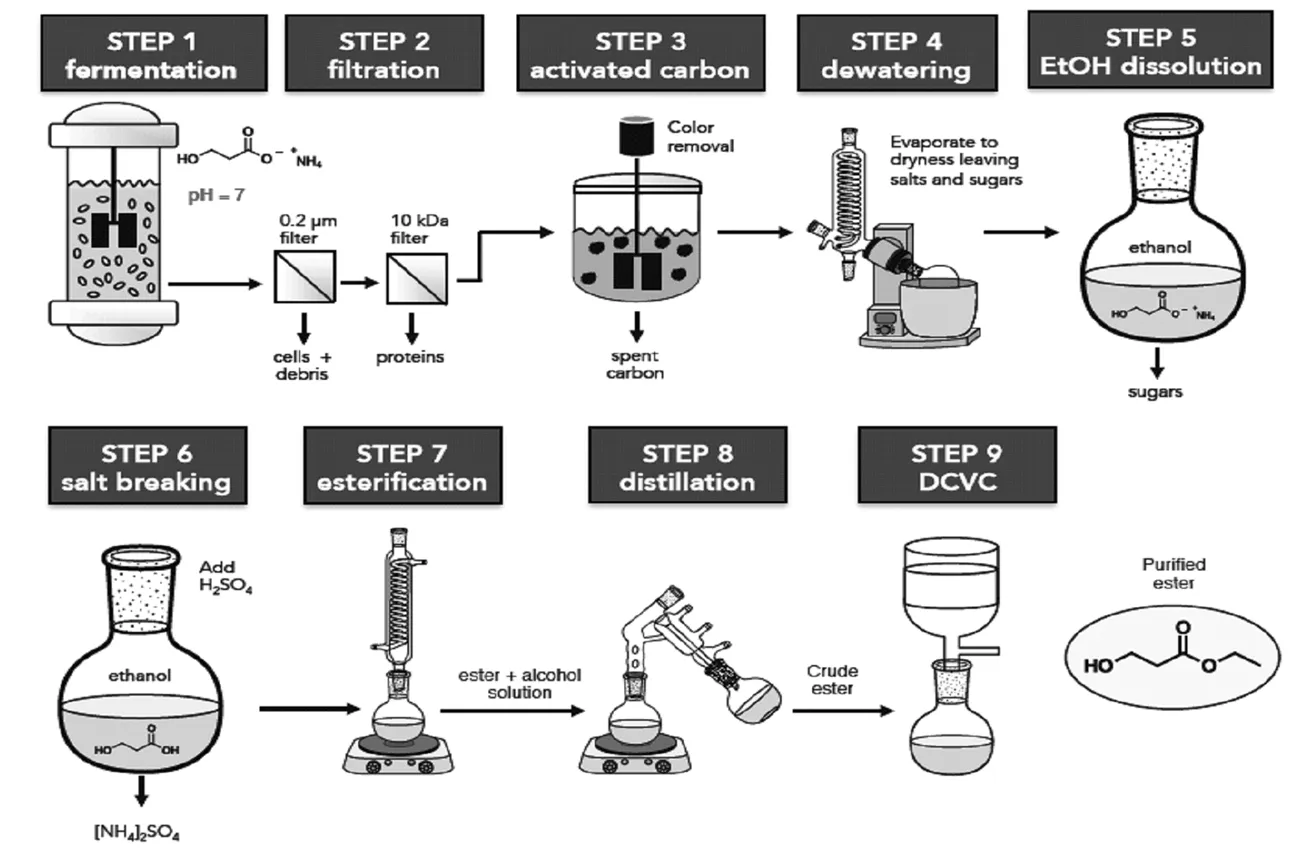

但该路径要走向工业化还有几个问题有待解决,首先原料3-羟基丙酸从葡萄糖发酵而来,但是分离过程十分繁琐,需要以下6个步骤[10],包括:发酵、过滤、活性炭吸附、干燥、乙醇溶解、脱盐,3-羟基丙酸的制备技术有待改进,生产成本有待降低, 葡萄糖发酵制备3-羟基丙酸及其酯化过程示意图见图1。

其次要解决催化剂TiO2的积碳问题,该催化剂10h和后完全失活,丙烯腈收率从98%直线下降到1%,催化剂经过550℃再生后活性可完全恢复,但由于其寿命过短,仍无法满足长周期运行的要求, TiO2催化剂寿命见图2。

4 结语

综上所述,生物基丙烯腈的几种技术路线中,甘油和3-羟基丙酸路线相对具有较大的优势,甘油路线胜在原料廉价易得,3-羟基丙酸胜在丙烯腈得率高,两者离工业化仍有较远的距离,改善空间仍旧很大。甘油路线要在催化技术上有大的突破,不断提高丙烯腈的收率,提高路线的经济性。3-羟基丙酸路线则要提高制备3-羟基丙酸的效率,不断降低原料成本。它们面临的共同问题是催化剂失活,这是生物基丙烯腈各个路线的通病,解决由丙烯腈等产物聚合导致催化剂表面积碳,使活性快速下降的问题,要从催化剂的设计和反应工程系统考虑。只有解决了上述问题,才可能开发出高效的、具有市场竞争力的生物基丙烯腈路线。