5 100 m3高炉铁口铸铜冷却壁的质量管控措施

2018-03-17孙超

孙 超

1 前言

山钢集团日照钢铁精品基地1#5 100 m3高炉自投入建设以来,一直以优质、高产、低耗、长寿为目标,在工艺路线选择、技术方案、设备选型等各方面都全面落实了新一代高炉的科学设计理念。1#高炉的建成将成为山钢最大的高炉,对山钢的生产有着至关重要的作用,因此高炉冷却壁的质量管控对高炉的稳定顺行也有着重要意义。

为更好的保护铁口,使得铁口区域的冷却效果更加显著,决定在高炉铁口区域采用武钢重工负责生产的铸铜冷却壁,每个铁口4块,厚度为120 mm。铜冷却壁是新开发出来的高炉冷却设备,其用在高炉炼铁中的主要优点为:1)不易破损,可以保证高炉生产的稳定顺行,并且不会发生因冷却设备烧坏而向炉内大量漏水的现象,从而避免造成炉凉。2)导热性能好,冷却强度大,可以使生成的炉渣立即在冷却壁表面形成渣皮,从而可以进一步保护冷却壁。3)易加工,不易破损,不用更换,最大化提高高炉作业率。4)热损失较低,可节省30%~40%的冷却水量,从而节约了大量成本[1]。

在高炉铸铜冷却壁生产完后,日照钢铁精品基地从冷却壁的解剖检查和冷却壁的安装两方面对冷却壁的质量进行严格管控。

2 铸铜冷却壁的解剖检查

日照钢铁精品基地高炉工程1#5 100 m3高炉铁口区采用铸铜冷却壁,4个铁口共16块冷却壁。2016年7月25日巡检小组从制造现场情况以及山冶设计的过程监造情况了解到,达到出厂条件的有14块,另外2块其中4-1存在争议,4-2由于过程试压不合格报废。对4-1进行解剖检查。

2.1 解剖方案

解剖部位:横向和纵向分别延凸台位置和冷却水管的中心线进行解剖切割。

检验项目:1)化学成分。按技术协议要求,壁体化学成分 Cu≥99.7%,P≤0.01%,O≤0.003%,S≤0.005%。2)力学性能。按技术协议要求,抗拉强度≥180 MPa,延伸率≥35%,热导率≥320 W/(m·k)。3)水管位置检查。测量解剖断面上水管位置,偏移量不超过±15 mm。4)铜管的结合率检查。定性检查铜管与本体的结合率,100 mm管外母线长度上缺陷总长度≯7 mm。检查解剖铜管有无熔穿或者即将熔穿的现象。5)解剖断面壁体缺陷检查。检查解剖断面壁体缺陷,不作为评定依据。

检查结果:1)解剖断面水管位置尺寸测量符合解剖方案及技术协议要求。2)从解剖断面看,水管未熔,在靠近弯曲部位有稍许变形,水管与本体基本无间隙,缺陷部分每100 mm小于5 mm。3)通过水管及凸台解剖断面,可以看出热面部分组织较为致密,但冷面及凸台位置有少量的缩孔,在水管与凸台位置水管与本体有间隙。4)试样在热面处取样,经理化性能检验,成分符合技术协议要求,抗拉强度、延伸率及导热率均符合技术协议要求。

结论:通过对铸铜冷却壁内部进行解剖检查,水管与壁体结合较好,未见熔化也未见裂纹。冷却壁热面部分组织致密,在冷却壁冷面边角及水管凸台位置断面有缩孔现象,水管与凸台出口位置有间隙。对内部热面取样进行理化性能检验均符合协议要求。初步判断,4-1打压过程中的凸台渗水来自水管与凸台本体间隙缩孔的存水。

3 铸铜冷却壁的安装

为更好地保护铁口,强化铁口区域的冷却效果,山钢日照钢铁精品基地选择在第3段高炉铁口区域安装铸铜冷却壁,每个铁口4块,冷却壁厚度为120 mm。铸铜冷却壁范围在铁口中心线以上1.5 m、铁口中心线以下3.0 m、铁口中心线圆周20°范围内。这部分铸铜冷却壁必须具有良好的热强度、耐热冲击、抗急冷急热等特性,因此其安装质量的好坏直接影响到高炉的使用寿命,同时也会影响到高炉的安全生产。

3.1 冷却壁安装流程

铸铜冷却壁的安装流程为:冷却壁检查验收→打压试漏试验→冷却壁通球检验→设置工具及通道安装→冷却壁安装、自流料浇筑→检查验收。

3.2 冷却壁的打压试漏试验

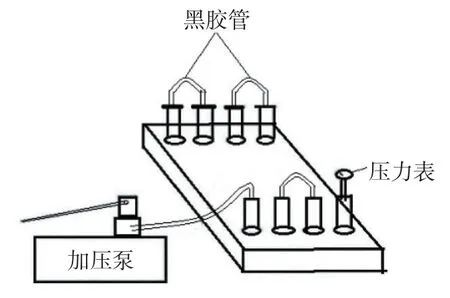

在冷却壁运输到现场对冷却壁检查验收后,在厂内的预装场地上应对每一块铸铜冷却壁进行打压试漏试验,试压前将冷却壁放置平稳,用软管向冷却壁内注水,待所有管口都有水溢出后,取出进水软管,预留1个进水口和1个出水口,其余水管全部封死。将进水口与手动加压泵连接,出水口安装压力表,然后进行加压,连接方式如图1所示。试验压力按照铸铜冷却壁所对应的工作压力,30 min压力降≯3%为合格。试验完成后,将管道内的残水吹干,堵上管帽。

图1 冷却壁打压试漏试验

3.3 冷却壁通球试验

冷却壁在打压试漏试验合格后进行通球试验。在试验之前,先用压缩空气将水管内的水和其他杂物吹干净,然后在冷却水管内放入合适大小的小球,用压缩空气将小球从冷却水管的另外一个孔中吹出。以正反两方向都通过小球为合格。

3.4 设置工具及通道安装

在炉内安装吊盘和液压推顶装置。吊盘装置在安装冷却壁时可以起到上下移动冷却壁的作用,其直径小于含冷却壁的炉内尺寸。吊盘安装完毕后,在吊盘的主梁上安装吊鼻,用钢丝绳、倒链、卡具与高炉炉壳相连接。吊盘装置安装完成后,可安装液压推顶装置,连接电源调试装置正常后搭建活动操作平台即可进行冷却壁的安装。

3.5 冷却壁安装

1)冷却壁安装之前应先认真反复核查炉内周长,计算每块冷却壁之间的间隙距离,然后以铁口中心线为垂直基准,以炉壳上标准的标高为水平基准,用样板进行划线,确定开孔位置并开孔,保证冷却壁之间的缝隙均匀,控制在30 mm以内,同时将冷却壁与铁口之间的距离控制在规定范围之内。

2)使用吊机将冷却壁吊至正对安装位置,用倒链调整冷却壁安装高度,找定位置后,启动液压推顶装置推动主顶伸缩臂对准待安装冷却壁的中心位置,然后将冷却壁推向安装位置,保证冷却水管进入炉壳内(必要时可使用倒链调整安装角度)。然后加压主顶伸缩臂使冷却壁穿入安装螺栓固定。吊装到位后,继续使用推顶装置将冷却壁与炉壳贴紧,同时在炉外拧紧冷却壁固定螺栓。

3)重复用此同样的方法将4个铁口共16块冷却壁全部安装完毕。

3.6 冷却壁安装技术要求

1)铁口冷却壁安装严格执行GB 50372—2006《炼铁机械设备工程安装验收规范》和GB 50205—2001《钢结构工程施工质量验收规范》[2]。2)安装冷却壁螺栓的拧紧力矩不应小于400 N·m。3)两块冷却壁之间的垂直缝和水平缝以及冷却壁与铁口外部边缘之间的允许偏差为±10 mm。4)铸铜冷却壁的平面标高与设计标高偏差为±10 mm。

4 结语

在高炉铁口铸铜冷却壁的质量控制上,山钢日照钢铁精品基地在冷却壁的解剖检查和安装工艺两方面严格把关,顺利完成了铁口铸铜冷却壁的安装工作,为今后高炉的安全生产和使用寿命提供了有力保证。

[1] 毕松梅,聂桂秋,徐利华,等.高炉炉体冷却壁综述[J].中国冶金,2007(4):15-18.

[2] 陈克明,汪艳勇,龚广.高炉冷却壁安装工艺技术[J].安装,2015(11):35-37.