中厚板连铸坯表面无缺陷生产实践

2018-03-17张立标

张立标

1 前言

山钢股份济南分公司炼钢厂6#板坯连铸机于2015年6月投产,设计铸坯坯型尺寸为200/250 mm×(1 600~2 300)mm×(2 500~4 100)mm,品种结构以普碳钢、普通低合金钢、船板钢、高强钢、管线钢、海工钢为主,轧制厚度为8~110 mm中厚板。自投产以来,连铸坯表面质量不稳定,轧制后钢板表面裂纹、表面夹杂较多,产生了大量的协议板和废品板,严重影响了品种钢的质量。分析发现,主要是铸坯表面裂纹和表面夹渣导致了钢板轧制过程产生裂纹和结疤等表面缺陷,给生产造成经济损失,影响了品牌形象。为此,本研究对铸坯缺陷产生的原因进行了分析,提出了改进控制措施,取得了较好的效果。

2 铸坯缺陷分析及控制

2.1 铸坯外弧角横裂缺陷分析与控制

2.1.1 缺陷分析

生产过程中连铸铸坯外弧角部形成的与拉坯方向垂直的横向裂纹,通常隐藏于皮下1~2 mm,长度一般5~20 mm,该缺陷经轧制后在钢板边部形成“W”形或“M”形山峰状裂纹。铸坯及轧制后钢板裂纹缺陷形态见图1。

图1 火焰处理后铸坯表面裂纹形态

2.1.2 控制措施

1)扇形段对弧精度控制。扇形段合箱前顺弧辊间偏差控制在±0.05 mm以内,在线段间顺弧精度控制在±0.15 mm以内。

2)结晶器冷却水量的优化。结合以往的连铸经验,对结晶器进出水温差和宽窄边的热流通量比例进行跟踪,对比分析结晶器水流量变化对连铸坯角裂的影响,确定宽窄最佳水量及水槽内水流速。

3)结晶器窄边铜板锥度的优化。6#连铸机结晶器的外弧侧铜板垂直不收缩,内弧侧铜板为自上至下收缩1 mm的非垂直形式,这直接导致了连铸坯坯壳在结晶器内凝固情况的差异。根据结晶器铜板磨损情况,采取了适当减小窄边铜板倒锥度的措施。

4)结晶器窄边足辊间隙的优化。结晶器窄边原设计为4根足辊、6个喷嘴,足辊均比窄边铜板的延长线凸出5 mm,铸坯出结晶器后受到较大的挤压,设计不合理。通过减小窄边足辊间隙,由5-5-5-5改为5-2-2-2,改进后铸坯角裂情况明显好转。

5)弯曲段边部喷嘴喷淋优化。数据统计显示,相近情况下,1 820 mm断面连铸坯出现外弧角横裂的比例为2 200 mm断面连铸坯的3~3.5倍。生产1 820 mm的连铸坯角横裂比例明显偏高。经过分析论证,本着保证可以生产1 820 mm和2 200 mm断面的原则,将新上线弯曲段S0~S5内外弧每排第5根喷嘴堵死(合计32个喷嘴),同时对喷淋水量进行了调整,确保冷却水流密度不变。改进后,1 820 mm断面的连铸坯角裂炉次量下降了28.5%,2 200 mm断面的连铸坯角裂炉次量下降了51%。

2.1.3 控制效果

通过对连铸坯外弧角横裂缺陷产生的原因分析及采取相应改进措施后,铸坯表面缺陷得到了很好控制。铸坯外弧角横裂缺陷发生率由25.2%降低到0.03%以下。

2.2 铸坯表面夹杂缺陷分析与控制

2.2.1 缺陷分析

因铸坯表面夹杂导致的钢板表面缺陷呈现出增多趋势,夹杂缺陷为镶嵌于连铸铸坯表面或皮下1~2 mm处的渣状物,呈白色或灰白色,硬度稍高,形状不规则,面积大小及数量不确定。该缺陷经轧制后在钢板表面同样呈白色或灰白色夹杂。

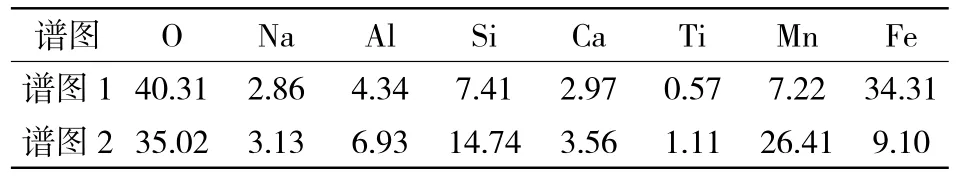

对钢板表面夹杂处取样进行扫描电镜分析,扫描电镜形貌及成分含量分别见图2和表1。

图2 钢板夹杂扫描电镜形貌

表1 缺陷处夹杂物成分 %

从表1分析结果来看,夹杂缺陷处成分出现了Na元素,说明其与保护渣成分存在一定关系。

调查发现,中间包开浇第1炉的影响较大,第1炉平均缺陷率为2.44%,其余炉次平均缺陷率仅0.07%。浇注第1炉时过热度控制情况与钢板夹杂缺陷率存在明显关系。第1炉浇注过程中因结晶器内流场不稳定,导致未融化的保护渣被卷入钢水,靠近结晶器弯月面处的钢水凝固速度较快,被卷入的保护渣无法得到充分上浮便被凝固在坯壳内,形成铸坯表面或皮下夹渣。

2.2.2 预防措施

1)提高中间包开浇第1炉钢水过热度至20~30℃,确保开浇初期结晶器内保护渣化渣良好。2)在保证安全生产的基础上,尽量减少对开浇初期结晶器内钢液面搅动频率及幅度,以降低因液面异常波动导致保护渣嵌入初生坯壳中。3)在保证出结晶器安全坯壳厚度的基础上,尽量快速将拉速提起,以降低中间包开浇初期结晶器内钢水温度偏低对保护渣熔化的影响,以尽快稳定结晶器流场。

2.2.3 取得的效果

以上措施实施后,钢板表面夹杂缺陷率大幅降低,尤其开浇第1炉尤为明显,钢板夹杂缺陷率由月均1.32%降低至0.13%以下。

3 结 语

扇形段对弧精度、结晶器窄边锥度、结晶器足辊间隙等设备参数设定对连铸坯角部裂纹控制有一定影响;结晶器水量及流速、弯曲段上部二冷水分布及配水量对铸坯角部裂纹控制有一定影响;通过电镜分析,铸坯表面夹杂缺陷与保护渣成分吻合;实践证明,开浇第1炉铸坯表面夹杂发生几率高,通过采取提高钢水过热度、稳定浇注等措施,可降低铸坯表面夹杂。