高Ti微合金钢热变形奥氏体的静态再结晶行为

2018-03-17韩杰

韩 杰

1 前 言

自20世纪70年代以来,世界范围内低合金高强钢的发展进入了一个全新时期,以控制轧制技术和微合金化的冶金学为基础,形成了现代低合金高强钢即微合金化钢的新概念[1]。在控轧过程中,钢材奥氏体的组织变化与所发生的再结晶现象密切相关。在微合金钢中,奥氏体再结晶分为静态和动态再结晶,其中静态再结晶发生在热加工的间隙时间或加工后在奥氏体区的缓冷过程中,通过消除加工硬化组织,使组织达到稳定状态,因而对钢材最终组织结构和应力的回复具有重要影响[2]。

本研究结合热模拟试验技术,探讨一种高Ti微合金钢变形间隔内奥氏体的软化行为,并分析静态再结晶规律及其影响因素,以期为该钢工艺优化和组织性能的改善提供试验和理论依据,对于制定合理的生产工艺具有重要意义。

2 试验材料与方法

试验材料为经真空感应炉冶炼的钢锭,又经锻造、轧制成14 mm厚的钢板,其化学成分(质量分数)为:C 0.25%,Mn 1.33%,Si 0.34%,P 0.018%,S 0.007%,Al 0.032%,Cr 0.37%,Mo 0.18%,Ti0.11%,B 0.0012%,Fe余量。热模拟试样取自热轧钢板,并加工成直径为6 mm、高15 mm的圆柱形试样,在Gleeable-3800热/力模拟试验机上进行双道次压缩试验,测定应力-应变曲线。

为使试验钢中所含合金元素尽量全部固溶,将试样以15℃/s的速率加热至1 250℃,保温150 s后以10℃/s的速率冷却至变形温度(850℃、900℃、950℃、1 000℃、1 050℃、1 100℃和1 150℃),保温20 s后进行第1次压缩变形,变形量为30%,应变速率为5 s-1,随后间隔一定时间(1 s、5 s、10 s、20 s、50 s、100 s和400 s)进行第2次变形,变形参数与第1次相同,变形结束后迅速水冷至室温以保留组织形态。

将试样沿轴线剖开,并制备成金相试样,再用过饱和苦味酸试剂侵蚀奥氏体晶界,采用LEICADMIRM多功能图形分析仪观察试验钢奥氏体晶粒演变情况。

3 试验结果与讨论

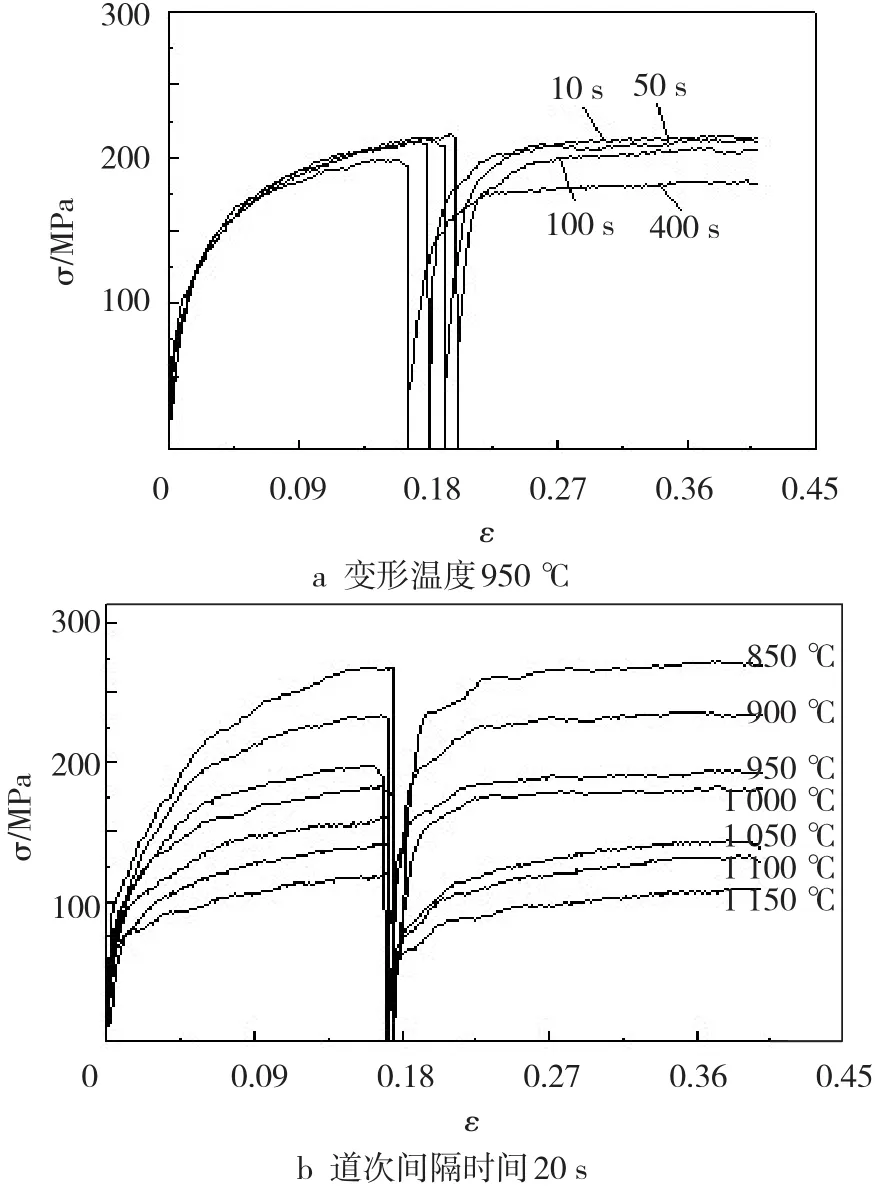

3.1 应力-应变曲线

图1为双道次压缩试验的应力-应变曲线,其中图1a为变形温度950℃、应变速率5 s-1时的应力-应变曲线,由图可知,双道次流变应力曲线分别出现了峰值应力和峰值应变,第2道次的流变应力曲线低于第1道次,随着道次间隔时间的延长,第2道次的流变应力逐渐降低,静态再结晶比率增加。由图1b可知,在相同道次间隔时间下,随着变形温度的增加,流变应力呈降低趋势,峰值应力亦逐渐减小。

3.2 静态再结晶软化率

奥氏体间断变形后静态再结晶软化率(Xs)的测定方法主要有补偿法(Off-Set)、后插法(Back-Extrapolation)和平均应力法(Average-Stress)等几种[3],结合文献[4-5]及双道次压缩试验结果,本研究采用2%补偿法。该方法简化了试验过程,数据采集简单明了,由式(1)计算静态再结晶软化率:

式中σm为第1道次卸载时对应的流变应力,σ0和σr分别为第1道次和第2道次压缩时的屈服应力。

图1 双道次应力-应变曲线

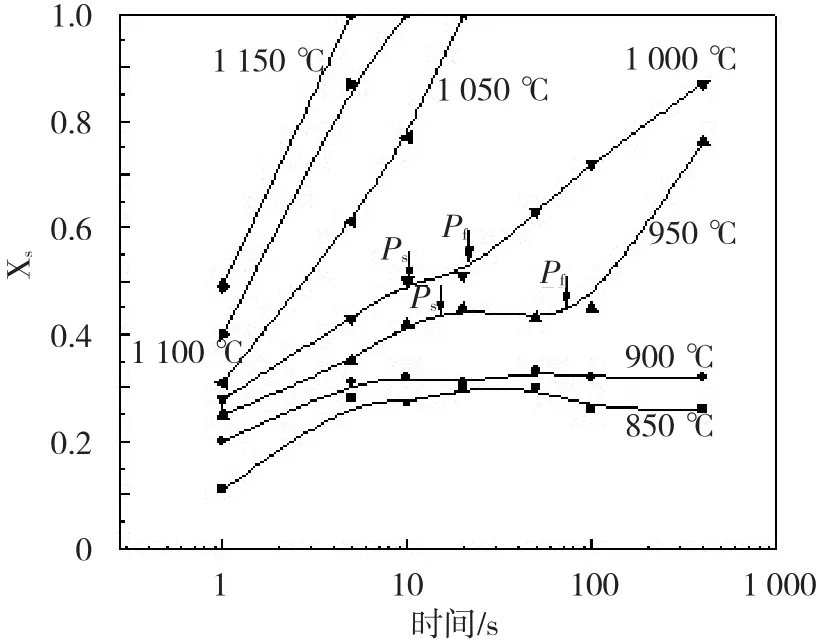

图2 为采用上述2%补偿法对通过间断变形获得的应力-应变曲线处理后绘制出的不同温度变形、不同间隔时间的奥氏体静态软化率曲线。

由图2可以看出,变形温度和道次间隔时间是影响静态再结晶发生的主要因素,变形温度越高,间隔时间越长,越容易发生静态再结晶,软化过程越充分。图中存在一个明显的现象,即变形温度在1 050℃及以上时,静态软化率随间隔时间延长而明显加快。这是因为静态再结晶是一个热激活过程,随着变形温度的进一步升高,再结晶形核率与晶粒长大速率均呈指数关系递增,且高温下静态再结晶孕育期较短,由此再结晶过程在短时间内即得到充分进行。

图2 软化率与时间的关系曲线

当变形温度降低到一定程度(≤1 000℃)时,如图2所示,再结晶软化率曲线在间隔时间10 s时开始出现“平台”,这是由于钢中Ti的碳氮化物发生了应变诱导析出,抑制了静态软化过程的进行,但随着间隔时间的延长,第二相析出粒子发生熟化、长大进而导致“平台”消失,软化率继续上升,使奥氏体再结晶过程沿“平台”出现前的趋势进行直至结束。当变形温度降低到900℃及以下时,由图2知其再结晶软化率不超过30%,可认为进入到未再结晶区。这是由于温度较低,再结晶孕育期较长,在一定范围内主要进行的是静态回复,静态软化进程缓慢。

3.3 静态再结晶组织演变

图3示出了试验钢在950℃变形、不同道次间隔时间的奥氏体晶粒演变情况。

当道次间隔停留时间较短时,静态再结晶来不及发生,晶粒为拉长的变形组织,如图3a所示。

随着间隔时间的延长,静态再结晶开始发生,软化率升高,其形核主要发生在晶界处,再结晶晶粒沿奥氏体晶界析出,呈准等轴晶且晶粒大小不一,为非均匀分布,如图3b所示。

道次间隔时间继续增加,据前所述,此时发生的应变诱导析出抑制了奥氏体静态再结晶过程,静态再结晶分数基本不变。对比图3b、图3c,再结晶程度相似,这与图2的结果一致。

随着道次停留时间继续延长,应变诱导析出完成后,再结晶过程继续进行,形变储存能相对较高的晶内变形带处也开始形核,晶粒变得细小、均匀,如图3d所示,再结晶的过程较充分,软化率较高,约为0.75。

3.4 静态再结晶模型

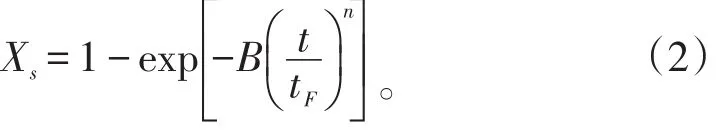

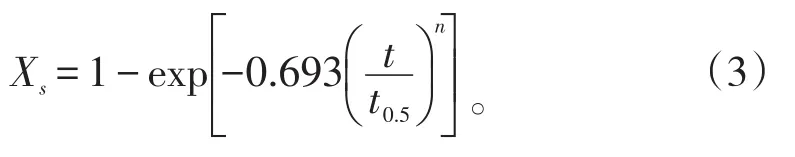

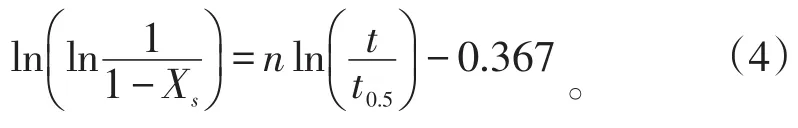

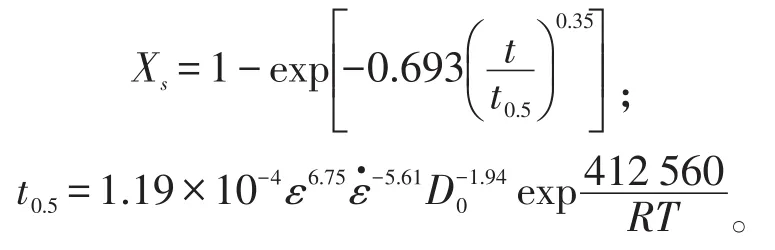

大量研究表明,钢中奥氏体静态再结晶动力学一般遵循Avrami方程[6]:

式中:t为时间,tF为再结晶分数为F时的时间,B=-ln(1-F),F为待定再结晶分数,n是Avrami指数。

当再结晶分数F为50%时,B=0.693,则式(2)变形为:

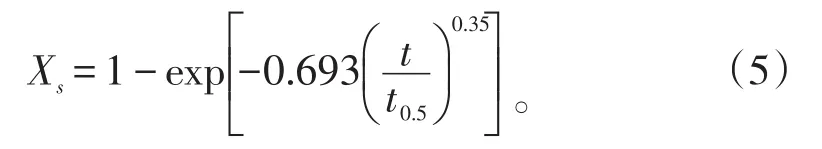

图4 ln[ln(1/(1-X s))]与ln(t/t0.5)的关系

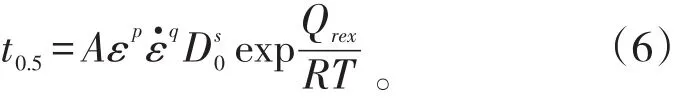

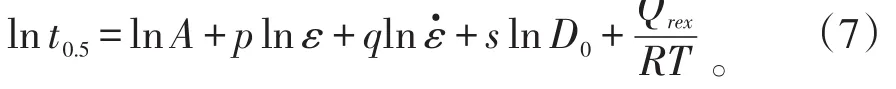

在同等变形条件下,钢发生静态再结晶的难易程度可用其静态再结晶激活能Qrex来判断,静态再结晶激活能Qrex与t0.5的关系为[7]:

将式(6)作对数处理,可得:

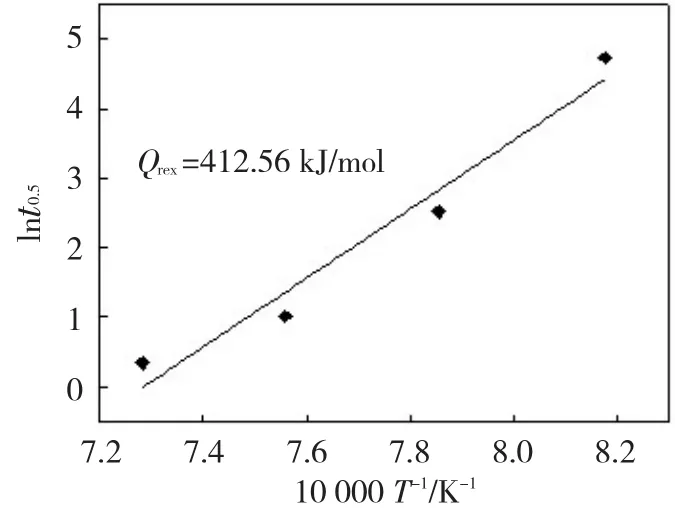

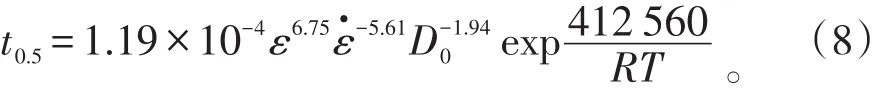

由式(6)可知,ln t0.5与1/T呈线性关系,其斜率即Qrex/R。有研究表明[8],静态再结晶激活能主要受材料自身因素的影响,而与变形条件基本无关。根据实测数据得到ln t0.5与1/T的关系曲线如图5所示,由此可计算得到该Ti微合金高强钢静态再结晶激活能Qrex=412.56 kJ/mol。经线性回归,进一步得出,A=1.19×10-4,s=-1.94,p=6.75,q=-5.61。

图5 t0.5与变形温度的关系

该Ti微合金钢静态再结晶动力学模型为:

4 结 论

4.1 变形温度、道次间隔时间是影响静态再结晶分数的重要因素,变形温度越高,间隔时间越长,静态再结晶进行得越迅速。

4.2 通过回归计算,确定Ti微合金钢静态再结晶激活能为412.56 KJ/mol,并建立了其静态再结晶动力学模型:

[1] 韩杰,刘成宝,贾大海,等.一种钛微合金高强钢的动态再结晶行为[J].材料热处理学报,2014,35(10):113-118.

[2] 胡昕明,高强,赵宝纯,等.09MnNiDR低温容器钢奥氏体的静态再结晶行为[J].金属热处理,2011,36(9):18-21.

[3] 高建忠,郭斌,徐进桥,等.X120管线钢形变奥氏体的静态再结晶行为[J].钢铁,2012,47(8):62-73.

[4] Xu Y,Cui Y,Shong H.Mechanical working and steel processing conferenceproceeding[J].ISS,1997,34:641-649.

[5] 邹天来,肖宝亮,董毅,等.高Nb微合金钢的静态再结晶行为研究[J].轧钢,2007,24(4):4-6.

[6] Beynon J H,Sellars C M.Modeling microstructure and its effect during multipass hot rolling[J].ISIJInternational,1992,32(3):359-367.

[7] 吴红艳,杜林秀,刘相华.一种桥梁用耐候钢的静态再结晶模型[J].东北大学学报:自然科学版,2011,32(11):1 562-1 565.

[8] Medina S F,Gomez M,Gomez P P.Effects of V and Nb static recrystallization of austenite and precipitate size in microalloyed steels[J].Journal of Material Science,2010,45:5 553-5 557.