油井提效新方法与实践

2018-03-16周志平李大建熊小伟石海霞

周志平,李大建*,何 淼,刘 涛,熊小伟,石海霞

1中石油长庆油田分公司油气工艺研究院,陕西 西安

2低渗透油气田勘探开发国家工程实验室,陕西 西安

3中石油长庆油田分公司第三采油厂,宁夏 银川

1. 引言

机采系统是油田能耗大户,机采井系统效率指标反映了油井技术管理与生产水平,也是油田节能降耗、降本增效的主要技术途径。以长庆油田为例,截至2016年初,开井数已达4.5万余口,90%采用游梁式抽油机生产,机采系统效率仅为21.6%,年用电量达到23.81 × 108kW∙h;系统效率若提高1个百分点,年耗电可减少1 × 108kW∙h,节约电费6200万元。

为了有效提高机采井系统效率,国内学者从不同方面开展了提效技术研究应用,总结起来主要有 3个方面:一是对机采系统输入功率进行分解,建立数学计算公式,确定了能耗最低机采参数方法,建立最经济采油、系统高效运行理论模型,指导现场提效措施的开展[1] [2] [3] [4];二是开展机采系统效率主要影响因素分析,提出机采系统效率评价模型,构建系统效率提升潜力评价方法,针对性开展提效措施[1] [5] [6];三是开展提效关键技术研究应用[1] [7] [8]。

以上油井提效技术研究应用主要将机采系统作为一个整体考虑,针对性不强,忽略了不同机采设备差异对机采效率的影响,例如不同类型抽油机传动效率差异明显,不同电动机在不同负载条件下运行效率差异很大,采用不同类型电动机、抽油机时,抽油机悬点运动轨迹不同,进而影响抽油泵运行效率的高低。为此选择普遍应用的三相异步电动机拖动游梁式抽油机油井,从机采系统输入功率的传递变化、关键节点运动规律特征分析入手,归纳分析该类油井提高机采系统效率的要点,提出针对性提效技术对策,从矿场试验情况来看,提效效果明显,为油田机采系统效率提升提供了新的思路和借鉴。

2. 游梁式抽油机井系统效率分析

游梁式抽油机运动过程可以看作四连杆的杠杆运动和平衡配重圆周运动的叠加(图1)。

Figure 1. The structure diagram of beam pumping unit system图1. 游梁式抽油机井系统结构图示

按照机采系统能量传递过程,电网电能传递给电动机,电动机输出扭矩给抽油机,抽油机驴头光杆往复上下运动将能量传递给抽油杆柱、抽油泵,举升井筒内液体至地面,一定时间内举升至地面的液体所做有用功与电动机控制柜总输入功率比值即为机采系统效率。整个机采系统效率可分解为电动机运行效率、抽油机运行效率及井下效率,电动机效率为电动机输出功率与总输入功率之比,抽油机运行效率为抽油机悬点(驴头)光杆功率与电动机输出功率之比,井下效率为井口产液量折算的有效功率与光杆功率之比;当抽油机电动机、井下管、杆、泵确定以后,井口产液量折算的有效功率大小主要受到抽油泵泵效高低影响,所以在一定生产参数条件下,要提高机采系统运行效率,一是如何降低电动机自身能耗,并提高电动机运行效率;二是根据游梁式抽油机驴头光杆运动规律,如何有效降低驴头光杆及电动机输出峰值功率,从而在满足抽油机启动、运行前提下,降低电动机装机功率;三是提高抽油泵泵效。

2.1. 电动机运行效率分析

目前油田在用游梁式抽油机拖动装置主要为第四代节能三相异步电动机,其主要运行特征为:一是近恒转速运行,且转速不可调,此时驴头光杆速度呈正弦曲线变化(由游梁式抽油机四连杆运行特性决定);二是为适应抽油机大幅度交变载荷运行特点,电动机输出扭矩呈大范围正零负周期性变化(图2),根据电动机输出功率计算公式(1),电动机输出功率曲线同样呈大范围正零负周期性变化,电动机功率存在负功区,意味着电动机在特定时间段内被抽油机拖动运行而产生倒发电现象,无用能耗增加,同时产生电网谐波,影响电网电源质量。另外依据长庆油田2357口井现场测试资料发现,对于低液量(2.37~5.23m3/d)油井,由于电动机实际负载率低(21.8%~30.2%),导致了电动机实际运行效率低下,主要是由于三相异步电动机运动特性决定的,即常用的三相异步电动机只有高效点,没有高效区(图3)。

Figure 2. The motor output torque, speed and power curve (τ as the rotor rotation angle)图2. 电动机的输出扭矩、转速、功率曲线(τ转子整周转角)

Figure 3. The operation efficiency curve of three phase asynchronous motor图3. 三相异步电动机运行效率曲线

式中:P为电动机输出功率,W;T为电动机输出扭矩,N∙m;n为电动机转速,r/min。

根据三相异步电动机现场运行情况分析,提高电动机运行效率主要有3个方向:一是有效降低电动机自身能耗损失;二是改变电动机近恒转速为变转速运行,当电动机输出扭矩高时降低转速,电动机输出扭矩低时提高转速,从而降低输出功率峰值,进而降低电动机装机功率;三是提高电动机高效运行区间,满足电动机在宽负载范围区间内高效运行(即能够在不同液量油井上实现高效运行)。

2.2. 抽油机运行效率分析

抽油机安装以后,在保障良好设备管理条件下,其传动环节的能耗损失基本固定,这时抽油机运行效率的高低主要受到电动机输出功率与光杆功率变化的影响。

电动机恒转速运行时,驴头光杆运动速度呈正弦曲线变化;依据抽油机驴头光杆扭矩曲线特征(图4)可知,光杆功率曲线同样呈大范围正零负周期性变化,所以说提高抽油机运行效率的关键是改善驴头光杆运行速度曲线,削峰填谷,减弱驴头光杆功率曲线变化幅度;其前提条件是电动机变速运行控制,这与提高电动机运行效率的方向是一致的。

Figure 4. The pumping unit polishing rod and counterweight torque curve in the horsehead in pumping unit图4. 抽油机驴头光杆、配重转矩曲线

2.3. 抽油泵运行效率

抽油泵泵效影响因素很多,但在油井生产参数优化,井下管、杆柱、抽油泵优选定型条件下,抽油泵泵效的高低主要取决于光杆运动规律特征的变化。矿场实践证明,当光杆运行速度曲线呈正弦曲线变化时,抽油泵泵效往往偏低;当光杆运行曲线呈近似平顶波曲线变化时,抽油泵泵效能够显著提高,类似于直线电动机运行时的抽油泵泵效,其主要原因是当光杆运行曲线呈近似平顶波曲线变化时,抽油泵柱塞上、下行程速度加快,抽油杆柱伸缩变形对冲程损失影响减弱;同时由于柱塞上下行程时间变短,抽油泵漏失降低,最终导致抽油泵泵效提高。而要实现光杆运行速度曲线平顶波变化,同样需要实时改变电动机转速,这与提高电动机运行效率方向相一致。

3. 提高游梁式抽油机井系统效率要点与技术对策

根据游梁式抽油机井系统效率分析不难看出,提高油井系统效率关键点有3个:一是在油井单个冲程冲次周期内,依据抽油机悬点载荷变化,改变电动机转速由近恒转速为变转速运行,实现光杆运行速度呈近似平顶波曲线变化,达到有效降低电动机输出功率曲线、光杆功率曲线峰值的目的,为降低电动机装机功率、抽油机受大幅度交变载荷冲击提供前提条件。

主要实现方式:依据光杆速度计算公式(2),当电动机为近恒定转速时,其光杆速度呈正弦曲线变化,所以对电动机转速进行控制,将电动机近恒定转速运行设计为呈余弦变化的变转速运行,公式(3),如此可实现光杆速度曲线由正弦曲线变为近平顶波曲线(图5)。二是选用高效节能电动机,要求电动机自身效率高,启动扭矩大,高效运行区间宽,实现电动机能够适应游梁式抽油机重载启动、轻载运行特性,并能够在不同负载条件下(即不同液量油井)具有高的运行效率;三是电动机负功的合理利用,消除电动机倒发电对电网电源质量的影响。针对电动机负功利用,目前主要有3种方式,分别是将倒发电能量回馈到电网、负功消耗到制动电阻中、将电动机负功转化为动能;其中倒发电能量回馈电网、负功消耗到制动电阻的方式,显然无用能耗增加,且增加成本,所以将电动机负功转化为抽油机平衡配重的动能,在抽油机上下冲程中进行储存、释放,能够有效降低能耗,机采系统总输入功率最小,是负功利用的最佳方式。

Figure 5. The comparison of motor speed curve with constant speed and variable speed with polishing rod图5. 电动机恒转速、变转速运行对应光杆速度曲线对比

式中:vgg为抽油机光杆速度,m/s;r为电动机皮带轮半径,m;nddj为电动机转速,r/min;θ为电动机转子转角,(˚);n0为电动机初始设定转速,r/min;n为电动机设定转速常数,r/min。

对应游梁式抽油机井提高机采系统效率3个要点,提出如下技术对策:一是电动机变转速控制功率优化技术研究应用,目前该技术已经在不同油田开展了现场试验应用[9] [10]。二是优选高效区间宽、过载系数大的节能电动机,如开关磁阻电动机高效驱动技术,良好匹配游梁式抽油机运行特性,实现了电动机系统高效运行。三是电动机负功的合理利用,主要是通过电动机变转速控制运行将负功转为平衡配重动能,在抽油机运行过程中进行储存、释放,减少无用能耗,提高电动机运行效率。

4. 矿场试验效果

4.1. 电动机变转速控制功率优化技术

2015年10月在长庆油田第三采油厂开展了5口井三相异步电动机变转速控制功率优化技术矿场试验,通过控制电动机在单个冲程冲次周期内的速度变化,有效降低了电动机、光杆峰值功率,实现了机采设备柔性运行,延长了机采设备使用寿命;同时将电动机负功有效转为抽油机平衡配重的动能,在抽油机运行过程中进行储存与释放,降低了系统能耗,解决了电动机倒发电问题(图6)。试验效果统计显示,有功功率下降8.82%,平均峰值功率下将66.2%,综合能耗下降15.6%,系统效率提升3.3个百分点(图7)。

Figure 6. The contrast curve of measured output power before and after variable speed control in Well Qi 07-28图6. 旗07-28井电动机变转速控制前后输出功率实测对比曲线

Figure 7. The histogram of application effect of motor speed control technology图7. 电动机变转速控制技术应用效果柱状图

4.2. 开关磁阻电动机高效驱动技术

开关磁阻电动机转子由硅钢片叠压而成,耐高温、抗震动、皮实耐用,无绕组、自损耗小,转动惯量小,为同级电动机50%,易控速;定子集中绕组,端部绕组短,发热低,铜耗少,降低相间绝缘失效短路风险(图8)。主要运行特性为空载电流小、自身效率高(自身结构决定);起动电流小、扭矩大,运行电流小,启动电流仅为额定电流的1/3,运行电流为额定电流的1/2,起动扭矩达到额定扭矩的2.5倍,适合抽油机带载启动;高效区间宽,不同转速、负载率情况下,开关磁阻电动机均具有80%以上的运行效率,且电动机运行效率 ≥ 80%的运行区间达72.6%。开关磁阻电动机的基本运行特性与游梁式抽油机运行工况匹配性良好,能够提高电动机运行效率。

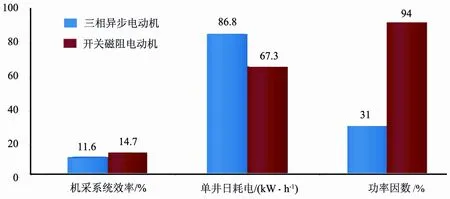

2016年在长庆油田采油三厂、采油九厂开展170口井的现场试验,试验井系统效率提高3.1个百分点,功率因数提高了0.63,平均单井日耗电减少19.5 kW∙h,有功节电率21.8% (图9),推算年节约用电116 × 104kW∙h,节省电费72万元。

Figure 8. The picture of stator and rotor in the switched reluctance motor图8. 开关磁阻电动机定转子照片

Figure 9. The histogram of application effect of switch reluctance motor图9. 开关磁阻电动机应用效果柱状图

5. 结论

1) 从游梁式抽油机油井系统关键节点运行效率分析看,提高机采系统效率要点是电动机变转速控制运行、高效节能电动机应用、电动机负功的合理利用。

2) 矿场实践表明,电动机变转速控制功率优化技术、开关磁阻电动机高效驱动技术的试验应用以及电动机负功动能转化是提高游梁式抽油井的主要途径。

3) 开关磁阻电动机基础上的变转速控制运行技术将是游梁式抽油机井提效的主要挖潜方向。

中国石油天然气股份有限公司重大专项(1602-1)。

References)

[1] 崔振华, 余国安, 安锦高, 等. 有杆抽油系统[M]. 北京: 石油工业出版社, 1994: 8-100, 453-477.

[2] 郑海金, 邓吉彬, 唐东岳, 等. 提高机械采油系统效率的理论研究与应用[J]. 石油学报, 2004, 25(1): 93-96.

[3] 杨松, 杨梦石, 杜婕妤. 机采系统效率评价模型的构建与应用[J]. 油气地球物理, 2015, 13(1): 63-65.

[4] 郑海金. 抽油机井地面损失功率计算方法的研究与认识[J]. 石油天然气学报, 2010, 32(4): 157-159.

[5] 邓吉彬. 抽油机井系统效率评价与管理新方法及应用[J]. 石油地质与工程, 2006, 20(5): 100-103.

[6] 郭小哲, 刘跃忠. 抽油机井系统效率方案优选及因素分析[J]. 钻采工艺, 2008, 31(3): 91-94.

[7] 张立会, 张启汉, 郭吉民, 等. 青海油田示范区块抽油机井系统效率[J]. 石油钻采工艺, 2007, 29(3): 39-41.

[8] 孙耀国. 提高抽油机井系统效率的实践[J]. 复杂油气藏, 2010, 3(1): 80-83.

[9] 刘京, 张胜林. 游梁式抽油机柔性运行节能技术应用研究[J]. 石油石化技术与应用, 2013, 10(4): 23-25.

[10] 于海山. 基于降低机采单耗的抽油机柔性运行技术研究与应用[J]. 油气藏评价与开发, 2015, 5(2): 53-56.