超大直径钻孔灌注桩成桩过程的钢护筒受力分析

2018-03-16李媛媛曹平周

李媛媛 俞 瑾 曹平周

(河海大学 土木与交通学院, 南京 210098)

我国江河湖泊众多,伴随西电东送工程推进,必将建设越来越多的水中大跨越输电塔.深水大跨越输电塔的基础多采用灌注桩群桩加承台结构,钻孔施工前打设钢护筒支护以防止水下塌孔[1].随着上部结构体量及跨度的增大,桩径不断增大,钢护筒直径也随之增大.国内外研究比较多的是成桩后桩的力学特性[2],在过去的很长一段时间,研究偏向于桩承受竖向荷载的工作性能,20世纪60年代初起,管桩和转孔灌注桩开始广泛应用,对桩的横向承载力研究日趋成熟,但是对整个成桩施工过程中钢护筒的力学变化规律鲜有涉及.大直径钻孔灌注桩成桩施工过程住要经历钢护筒打桩就位、土体钻挖并导入泥浆护壁、钢筋笼沉放、浇筑桩身混凝土、混凝土的凝结硬化等过程,各阶段对钢护筒都会产生作用力,导致钢护筒的受力和变形发生较大变化.因此研究大直径钻孔灌注桩成桩过程中钢护筒的受力特性,对于保证钢护筒满足安全和质量要求具有重要意义.钢护筒就位打设与打桩设备等相关,应根据选用的打桩设备特性进行专门设计.打设入土后成桩过程中钢护筒的受力性能.

苏通长江大跨越输电塔设计方案中钻孔灌注桩直径达2.8 m,最大桩长达123 m,为超大直径钻孔灌注桩.本文运用有限元分析软件ABAQUS[3],对超大直径钻孔灌注桩成桩过程进行数值模拟分析,研究江中超大直径钻孔灌注桩成桩过程中钢护筒的受力特征,提出设计建议,为工程建设提供技术参考.

1 工程概况

淮南-南京-上海1 000 kV特高压交流输变电工程线路设计选取在苏州至南通段经过长江,过江的设计方案之一为高塔大跨越,该跨越采用耐-直-直-耐的跨越方式,跨越档距分别为“1187 m-2600 m-1270 m”,跨越耐张段长度为5 057 m.跨越塔分为南塔、北塔,两基均立于江中,跨越直线塔全高455 m,该输电塔若建成将成为世界第一高输电塔.

江中跨越塔采用灌注桩群桩高桩墩台基础,每个塔的基础采用176根2.8/2.5 m大直径、超长、变径钻孔灌注桩,承台下桩长108~123 m,平台中部桩长80 m.为了提高群桩基础的侧向刚度,采用了保留钢护筒的设计[4].钢护筒采用大直径圆钢管形式,壁厚25 mm,单根总高59.93 m,选用Q345C钢材,桩身采用C35水下混凝土浇筑.北塔基础下桩长最大,土层性质复杂,本文选取北塔基础下钢护筒作为研究对象,研究钢护筒成桩过程中的变形及受力性能.跨越塔结构整体平面布置如图1所示.

图1 跨越塔结构整体平面布置图

2 计算分析模型

2.1 分析方法

本文采用ABAQUS软件三维建模,建立桩、土模型,研究钢护筒在成桩过程中的受力性能.运用地应力平衡操作来考虑水下土体的变形.钻孔成桩过程的施工步骤通常依次为:打设钢护筒、钻孔挖土并导入泥浆护壁、钢筋笼沉放、浇筑混凝土、混凝土养护.其中钢筋笼沉放过程对钢护筒的受力影响较小,不予考虑.

结合施工步骤和现场土层分布,选取下列7种荷载工况进行计算分析:

第1种工况(简称Hutong):钢护筒打设入土;

第2种工况(简称nj1):挖去钢护筒内粉砂层土体,并导入泥浆护壁;

第3种工况(简称nj2):挖去钢护筒内粉质砂土混粘土层土体,并导入泥浆护壁;

第4种工况(简称nj3):挖去钢护筒内细粉砂层土体,并导入泥浆护壁;

第5种工况(简称10%):浇筑桩身混凝土后,混凝土凝结和硬化,强度达10%;

第6种工况(简称75%):浇筑桩身混凝土后,混凝土凝结和硬化,强度达75%;

第7种工况(简称100%):浇筑桩身混凝土后,混凝土凝结和硬化,强度达100%.

2.2 模型几何尺寸

钢护筒圆管的外径取2.80 m,壁厚25 mm,钢护筒伸入细粉砂层9.77 m,单根总高59.93 m.土体模型采用长方体.根据相关工程建模经验,长、宽设置应≥护筒直径的10倍,为使数据整齐,长、宽取30.00 m,土体高度取80.00 m.江水平面标高为±0.00 m.有限元分析的模型尺寸如图2所示.土体采用空间显示8节点线性缩减单元C3D8R,外围土体划分为4 110个单元,钢护筒内部土体网格划分为660个单元.钢护筒采用空间显示薄壳S4R单元,网格划分为550个单元.模型整体网格划分如图3所示.图中原点在位于水平面处钢护筒圆心.

图2 模型尺寸详图 图3 整体模型网格划分图

[5]的研究,采用位移边界条件为:对模型四周边界,约束其垂直于各自边界方向的位移分量;对于模型底部边界,约束其竖直向位移分量;对模型的顶部不施加任何约束.

2.3 本构模型与计算参数

根据工程勘察资料,确定北塔地基的主要物理力学性质指标[6].为简化模型,选取钢护筒插入的土层进行模拟.土体采用Mohr-coulomb模型,各层层厚及计算参数见表1.泥浆护壁时,泥浆单元重度1 200 kg/m3,泊松比0.49.浇筑混凝土后,混凝土凝结硬化不同阶段参数见表2.

表1 Mohr-coulomb模型土体主要参数

表2 混凝土凝结硬化各阶段参数

3 计算分析

钻孔过程中,土体不断被挖出,地基内土体应力逐步释放,产生地应力的重新分布引起钢护筒的侧压力产生变化.钻孔同时导入泥浆护壁,泥浆对护筒内壁产生侧向压力.放置钢筋笼且浇筑混凝土后,钢护筒内桩身混凝土凝结和硬化,使得混凝土的强度和体积变化,将对钢护筒内部产生作用力[7],引起钢护筒变形及应力变化.

将计算结果整理成图表形式,图中横坐标为7种施工工况,①、②、③、④为选取研究的钢护筒筒身典型位置,详见图2.

3.1 变形分析

图4为钻孔成桩过程中7种工况钢护筒径向变形变化曲线.图5为混凝土强度达100%阶段钢护筒径向变形云图.

图4 钻孔成桩过程中钢护筒径向变形变化曲线

图5 混凝土强度达100%阶段钢护筒径向变形云图

由图4分析可知:

1)位于钢护筒顶部,受端部土体挤压作用,变形为负值,变形变化非常小.

2)位于钢护筒中上部,受内部土体挤压膨胀,变形为正值.前4个工况为钻孔阶段,变形逐渐减小;后3个工况为浇筑桩身混凝土后混凝土凝结硬化阶段,变形逐渐增大.在混凝土强度达100%的工况下,变形达到最大值+1.381 mm.

3)位于钢护筒中下部,受内部土体挤压膨胀,变形为正值.钻孔阶段变形逐渐减小,混凝土凝结硬化阶段变形逐渐增大.在混凝土强度达100%的工况下,变形达到最大值+1.226 mm.

4)位于钢护筒底部,受端部土体挤压作用,变形为负值,变形变化较小.钻孔阶段变形逐渐增大,混凝土凝结硬化阶段变形趋于减小.在钻孔完成浇筑混凝土前,即nj3工况下,变形达到最大值-0.523 mm.

钻孔阶段护筒内部土体钻挖引起外侧土体应力释放,钢护筒两端受外侧土体挤压作用增强,导致向内的径向变形增大.土体钻挖同时导入泥浆护壁,泥浆的重度小于土体重度,对中段筒身挤压作用变弱,同时,外侧土体的应力释放对筒身形成向内的挤压力,导致筒身中段向外的径向变形减小.浇筑桩身混凝土后,伴随混凝土的凝结和硬化,在混凝土重力作用下钢护筒被挤压有向外变形的趋势,导致端部位置径向变形趋于减小,中段筒身径向变形逐渐增大.

由图5可知,整个钻孔成桩过程最大径向变形为+2.755 mm,发生于混凝土强度达到100%的成桩完成阶段,位于钢护筒中下部,土层为粉质砂土混粘土层下部.此层土体密度、弹性模量最小,外侧土体对护筒的变形约束作用小,导致在内部挤压作用下形成最大变形.最大径向变形占筒径的0.098%,变量形极小,满足使用要求.

3.2 强度分析

图6为钻孔成桩过程中7种工况钢护筒等效应力变化曲线.图7为nj3阶段钢护筒等效应力云图.

图6 钻孔成桩过程中钢护筒等效应力变化曲线

图7 nj3阶段钢护筒等效应力云图

由图6分析可知:

1)位于钢护筒顶部,等效应力在前5个工况一直维持在较小值,且当混凝土强度为100%时达到最大值6.16 MPa.这是由于端部筒身受土体挤压,对内部作用力的变化不敏感,应力变化不明显.

2)位于钢护筒中上部,前4个工况为钻孔阶段,等效应力缓慢增加;后3个工况为浇筑桩身混凝土后混凝土凝结硬化阶段,等效应力急剧减小.在钻孔完成浇筑混凝土前,即nj3工况下,等效应力达到最大值212.640 MPa.

3)位于钢护筒中下部,前两个工况等效应力几乎不变,随后缓慢增加;混凝土凝结硬化阶段等效应力急剧减小.在nj3工况下,等效应力达到最大值278.417 MPa.

4)位于钢护筒底部,前3个工况下等效应力变化非常小,在nj3工况下,等效应力突增达到最大值154.525 MPa.混凝土凝结硬化阶段等效应力急剧减小.

钢护筒的等效应力随钻孔深度增大逐渐增加,随桩身混泥土凝结和硬化急剧减小.这是由于混凝土为流动态时对钢护筒有侧向挤压力,随着混凝土的凝结硬化以及此过程中混凝土的体积收缩,侧向挤压力逐渐减小,等效应力随之减小.

由图7可知,整个施工过程最大等效应力为281.40 MPa,小于Q345C钢材强度设计值(f=295 MPa),强度满足设计要求,结构安全.最大等效应力出现在nj3阶段,位于护筒的下部,此处为细粉砂层,细粉砂与钢护筒之间的摩擦系数大,在重力和挤压作用下,细粉砂逐渐被压缩[7],对钢护筒的挤压力逐渐增大,导致钢护筒在细粉砂层等效应力达到最大值.

3.3 稳定分析

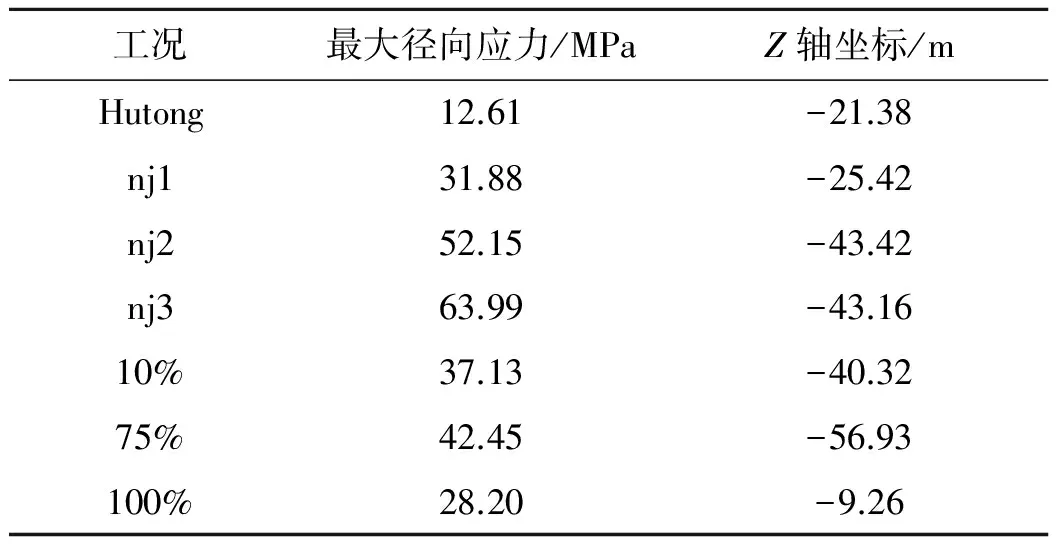

表3为成桩过程各工况下钢护筒径向应力最大值分布.

表3 钻孔成桩过程各工况下钢护筒径向应力最大值分布

钻孔阶段,钢护筒径向应力随钻孔深度增大逐渐增加.钻孔过程中护筒内部土体被挖出,导入泥浆护壁,外侧土体应力释放,导致径向应力增大.浇筑桩身混凝土后混凝土凝结硬化阶段,钢护筒径向应力随混泥土凝结硬化趋于减小.浇筑桩身混凝土后,在混凝土的凝结硬化对钢护筒内壁的挤压作用下,钢护筒进行新的应力平衡.混凝土的凝结和硬化使钢护筒径向应力趋于减小.

整个施工过程最大径向应力为63.99 MPa,出现在nj3阶段,位于钢护筒下部,土层为粉质砂土混黏土层下部.此层土体密度、弹性模量最小,外侧土体对护筒的支护作用最小,在内部挤压作用下形成最大径向应力.

按照《钢结构稳定设计指南》[8]薄壁圆管构件承受径向力时非弹性屈曲临界应力计算公式:

σφ,cp=0.2fy+0.4σφ,ceσφ,ce=0.9E(t/d)2

(1)

其中,fy为圆管材料屈服强度(MPa);t为圆管的厚度(mm);d为圆管的直径(mm);E为圆管材料弹性模量(MPa).

钢护筒承受径向力时非弹性屈曲临界应力:

σφ,cp=0.2×345+0.4×0.9×206 000×(25/2 800)2=

69.59 MPa>σ=63.99 MPa

(2)

其值大于径向应力峰值,整体稳定满足设计要求,结构安全.但是钢护筒承受径向力时非弹性屈曲临界应力略大于径向应力峰值,安全储备较小,建议实际施工时采取措施确保结构安全.

3.4 施工应力分析

成桩后钢护筒内存在的施工应力对钢护筒后期使用和成桩质量有直接影响.在成桩过程中,钢护筒受力主要来自于外围土体以及内部土体、泥浆、混凝土作用,各向受力复杂,文中选取钢护筒成桩后的等效应力作为施工应力研究.

由3.2、3.3的分析可知,随着桩身混凝土的凝结和硬化,钢护筒的应力逐渐减小.钢护筒与混凝土形成“组合桩”,刚度显著增大,桩身混凝土的浇筑有利于减小钢护筒成桩后的施工应力.图8为成桩完成后钢护筒施工应力云图.

图8 成桩完成后钢护筒施工应力云图

由图8可知,钢护筒成桩后的施工应力最大值为72.881 MPa,较成桩过程中最大等效应力281.40 MPa降低74.10%.成桩后的施工应力与Q345C钢材强度设计值(f=295 MPa)的比值为0.247,施工应力较大,建议结构设计时若选用钢护筒参与桩身受力方案,应考虑施工应力.

4 结 论

对超大直径钻孔灌注桩钻孔成桩过程进行模拟分析,得出以下结论:

1)整个成桩过程钢护筒最大径向变形+2.755 mm,为筒径的0.098%,变形量极小,满足使用要求.最大径向变形发生于混凝土强度达100%的成桩完成阶段,位于钢护筒中下部.

2)钢护筒等效应力随钻孔深度增大而增加,浇筑桩身混凝土后随混凝土凝结硬化而减小.整个成桩过程最大等效应力为281.4 MPa,小于Q345C钢材强度设计值(f=295 MPa),强度满足设计要求,结构安全.

3)钢护筒径向应力随钻孔深度增大而增加,浇筑桩身混凝土后随混凝土凝结硬化而减小.整个成桩过程最大径向应力为63.99 MPa,应力小于规范限值,整体稳定满足设计要求,结构安全.

4)钻孔完成后浇筑混凝土前阶段为施工的最不利工况,钢护筒应力达到最大值.建议以此工况作为钢护筒强度设计的控制工况.

5)桩身混凝土的浇筑有利于减小钢护筒成桩后的施工应力.钢护筒成桩后的施工应力最大值72.88 MPa,为钢材强度设计值的24.7%.建议结构设计若选用钢护筒参与桩身受力方案,应考虑施工应力.

参考文献:

[1] 屈 国.桥梁钢护筒参与桩基础受力探讨[J].辽宁省交通高等专科学校学报,2011,13(5):4-6.

[2] 殷 芳.基桩水平静载试验的三维非线性有限元模拟[D].南京:南京工业大学,2006.

[3] 庄 茁.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[4] 唐 勇.钢护筒对超长钻孔灌注桩承载性能的影响[J].工程勘察,2012,40(7):28-31.

[5] 竺明星.大直径钻孔灌注桩之钢护筒受力特性分析[D].南京:东南大学,2011.

[6] 高 超,侯士祥,彭修权,等.杭州湾大桥大直径钢护筒变形处理[J].广东公路交通,2012(1):10-14.

[7] 冯 斌.钢管混凝土中核心混凝土的水化热、收缩与徐变计算模型研究[D].福州:福州大学,2004.

[8] 陈绍蕃.钢结构稳定设计指南[M].北京:中国建筑工业出版社,2013.