安徽电力电能表纸箱自动拆包与回收系统的创新与应用

2018-03-16疏齐齐梁胜涛陈良坤任民贺凯旋朱常健

文/疏齐齐 梁胜涛 陈良坤 任民 贺凯旋 朱常健

按照国家电网公司“三集五大”体系建设要求,安徽省电力公司计量中心进行智能仓储及输送系统和自动化检定系统的建设,满足了安徽省电力公司计量中心电能计量器具的新购、检定、存储及配送工作需求,实现了计量一体化管理的目标。

随着工业技术的发展和自动化能力的增强,高效先进的自动化拆包作业将代替传统的人工拆包。本文结合安徽省电力公司计量中心接收电表并进行人工拆箱入库的现状,利用新技术对纸质表箱自动拆包方法进行研究并设计了自动拆包流水线,实现了拆包产生的箱盖及空纸箱的自动码垛与回收。

一、电表纸箱拆包的现状分析

随着安徽省对“三集五大”的全面落实,营销信息系统全面推广应用,安徽省电力公司计量中心单、三相自动化检定的工作量大大增加。智能仓储系统自2012年10月投运以来,至今已完成了2000多万只表计的检定、存储工作。

面对如此大数量的表计检定及存储作业,目前采用的方式为装有表计的纸箱从表厂运送到安徽省电力公司计量中心,通过立体智能仓储系统将装有表计的纸箱在托盘上码垛,并自动存储在立体仓库中。当对表计进行检定时就需要待检定的表计从托盘库中通过堆垛机、输送机、穿梭车输送到机器人拆垛站台(工位),通过机器人进行拆垛,将单一纸箱摆放到纸箱输送机上,通过纸箱输送线运送到人工拆包工位,对数量众多的表箱进行拆包作业,通过人工拆包作业把纸箱里的表计逐一取出排列好放在输送线上,再由表计输送线输送至机器人抓表工位,以便进行后续作业,且拆包产生的空纸箱需要人工码垛后放置暂存区,等待装车。这种作业方式不仅消耗了大量的人力、物力,而且人工拆包的效率低,与整个计量中心的自动化作业方式不匹配。

图1:单相表三相表纸箱

图2:单相表三相表空纸箱

图3:单相表三相表箱盖

由于管理体制及技术手段等问题,在全社会走向信息化、网络化,电力工业大步迈进现代化的今天,人工对装有表计的纸箱进行拆包这样落后的作业模式与表计智能化仓储系统、表计自动化检定检测系统等高度自动化的作业方式形成了反差。因此,有必要改进现有的人工拆包作业情况,通过自动化拆包流水线来代替人工拆包,以加速用表计管理的现代化步伐。

二、自动拆包的设计方案

为了实现自动拆包,需要对表箱结构做重新规范和设计。原表箱采用双盖完全交插型式,该型式的表箱无法实现自动去盖,且单相表与三相表的装箱数量有一定要求,因此单相表与三相表的表箱采用分体式设计,分箱盖和箱体,两者采用同一规格的箱盖和箱体。

1.纸箱的物料信息

纸箱的结构尺寸,如图1、2、3所示。

合箱之后箱体规格为590×450×220(mm),其中单相表18只/箱,三相表5只/箱。

2.自动拆包工艺的设计思路

在已有智能仓储系统基础上,采用自动化去盖设备将箱盖直接在输送线上移除,去盖完成的纸箱继续输送至机器人抓表工位,完成表计直接从纸箱装入塑料周转箱的工艺需求。自动拆包产生的箱盖与空纸箱应实现自动码垛,箱盖码垛可由自动去盖机完成,空纸箱码垛可采用自动码垛机(即坐标机器人)实现。由于箱盖与空纸箱的收集由人工完成,该工作应实现间歇作业,降低由于作业人员处理不及时产生的停机状态。因此,可通过增加箱盖与空纸箱缓存数量予以解决。

3.自动拆包流水线的布局

自动拆包流水线的布局图,如图4;自动拆包流水三维效果图,如图5。

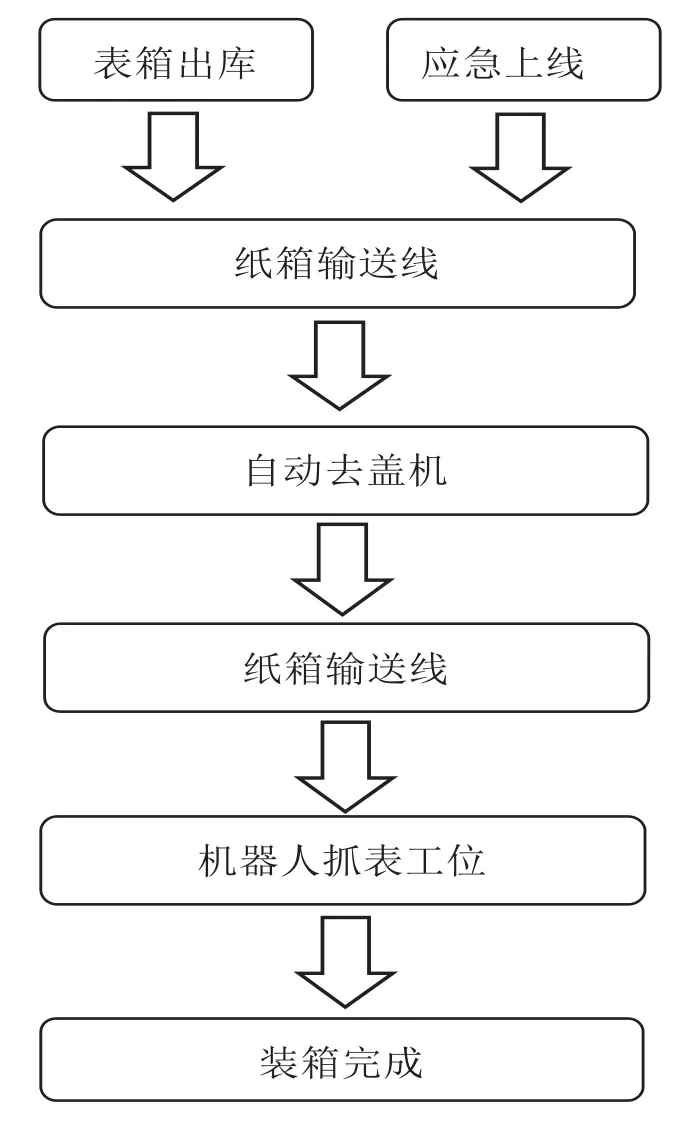

4.自动拆包流水线的工作流程

(1)智能仓储系统接收生产调度系统指令,将需要进行装箱的实托盘通过堆垛机、输送机、穿梭车输送到机器人拆垛站台,通过机器人进行拆垛;

(2)拆垛后机器人将单一纸箱摆放到纸箱输送线上;

(3)需要紧急卸车时,人工直接将表箱放置在应急上线口,并输送到纸箱输送线上;

(4)经纸箱输送线输送到自动去盖机工位;

(5)去盖后的表箱经纸箱输送线输送至装箱区;

(6)表箱装箱区定位后直接由机器人抓取放入塑料周转箱中,周转箱装满后再入周转箱立库存储,等待检定出库。

工作流程图,如图6。

5.自动拆包流水线的优势分析

原人工拆包流水线通过纸箱输送线到达人工拆包工位拆包后,表计在输送线上为依次排列,对于单相表而言,机器人抓表是按每次三只抓取,因此需要另外的机构将三只表计排成一列并定位后才能执行抓表动作,机器人存在等待时间,且机器人抓表的节拍很大程度上取决于人工拆包的速度。改造后的自动拆包流水线,由于表计在纸箱中按原定位置排列,且单相表与单相表采用通用夹具,机器人可一次性将表计从纸箱取出,减少人工拆包的环节。

由于拆箱完成产生的箱盖和空纸箱需要回收利用,自动拆包流水线采用一台自动去盖机将箱盖移除,自动去盖机的移载机构可以将箱盖放置到在一侧输送机上,并实现箱盖码垛;当箱盖累积到一定高度后,检测开关触发箱盖输送机将成垛的箱盖输出,根据箱盖码垛高度对应的箱盖数量,结合实际情况可设置箱盖缓存位的数量。

图4:自动拆包流水线

图5:自动拆包流水线三维效果图

原人工拆包流水线在人工拆包后产生的空纸箱需要再次由人工码垛,并搬运至空纸箱暂存区,该过程全部由人工完成,劳动力较大。改造后自动拆包流水线中的空纸箱是由机器人抓表后产生的,空纸箱可以继续沿纸箱输送线合流至二层空纸箱输送线上,当到达自动码垛机工位时,自动码垛机抓取空纸箱放置在下游空箱缓存线上,并依次码垛(为保证空纸箱垛型稳定,纸箱码垛型式为交错堆叠),达到一定层高后将成垛的空纸箱输出。自动拆包流水线下游设置了两条空纸箱缓存线,自动码垛机可以分别在两条缓存线上执行码垛作业,即使空纸箱没有得到及时处理,可以先将其在缓存线上缓存,再进行后续的空纸箱回收处理。

在空间布局上,空纸箱回收站台靠近箱盖回收站台,单一作业人员可以兼顾处理两种物料,作业人员移动范围小,可以有效缓解人工作业强度,并且采用箱盖缓存与空纸箱缓存的方式,作业人员能获得足够休息时间。

图6:自动拆包流水线的工作流程

三、自动拆包流水线的产能分析

根据计量中心设计产能折合等效单相表不低于3000只/小时的要求,每箱单相表数量为18只,即每小时所需拆包的纸箱数量为:3000/18=167箱。

1.自动去盖机的产能分析

根据设备运动分析,自动去盖机单个作业周期为18秒,可计算出最大去盖能力为3600/18=200箱/小时,大于167箱/小时,满足要求。

2.抓表机器人的产能分析

根据机器人运动节拍分析,单台装箱机器人最大能力为每10秒装3只表(单相表可一次抓取3只),即每小时最多可装3600/10×3=1080只表;配置3台装箱机器人总能力:3×1080=3240只/小时,大于3000只/小时,故原来3台拆装箱机器能满足实际使用要求。

3.自动码垛机的产能分析

根据设备运动分析,自动码垛机单个作业周期为12秒,可计算出最大码垛能力为:3600/12=300箱/小时,大于167箱/小时,故1台自动码垛机可以满足纸箱码垛要求。

根据以上产能分析,整个自动拆包流水线无瓶颈,运行良好,系统设计完全满足设计需求。

四、结论

目前,安徽省电力公司计量中心人工拆包作业采用劳务外包型式,因此在保证智能仓储及输送系统运营的基础上需要额外增加人工成本,改造后的自动拆包流水线纸箱与箱盖回收仅需1~2人,与人工拆包相比只需五分之一的人工成本,人工费用大大降低。

通过建设标准的现代化作业流程,可以减少中间环节,简化业务流程并提高管理效率,有利于统一资产管理,提高检定、库存资源的利用率,达到专业化管理要求。