服装定制智能工厂的物流系统建设

2018-03-16赵皎云

文/本刊记者 赵皎云

为适应服装行业个性化定制和快速反应需求这一新的供应体系,峰龙积极探索服装定制智能工厂建设,并取得了突破性进展。在该项目中,创新性的物流系统设计及物流技术应用为传统服装生产企业转型提供了一个全新的思路。

近年来,受到劳动力成本持续上

升、服装产业结构调整、消费方式多元化等多重因素影响,我国服装行业转型压力进一步加大。与此同时,伴随着全球制造业升级,各种自动化、智能化设备的出现使得服装智能制造和柔性化生产成为可能。

上海峰龙科技有限公司(简称“峰龙”)原本是一家传统的外贸服装生产企业,在决定向服装定制业务转型后,积极探索智能服装工厂建设,希望通过工厂精益布局和物流系统设计实现定制服装的智能制造。

工厂外景

隆链智能科技(上海)有限公司总经理马云龙

探索智能工厂建设

峰龙科技是一家经营女装、裙装、礼装等高端产品、团体定制业务的服装生产企业。为迎合服装消费个性化的趋势和服装行业智能制造的发展方向,2016年,公司开始寻求转型,一方面,根据流行趋势设计、生产一定数量的最新款式服装,提供给消费者;另一方面,按照消费者自己设计的服装款式,提供个性化服装定制服务。

为了适应生产方式的转变,经过深入细致的调研和论证,2016年底,峰龙选择与隆链智能科技(上海)有限公司(简称“隆链”)合作,在位于上海市金山区的工厂启动智能化改造项目。据悉,该项目也是目前国内建成的屈指可数的服装定制智能制造示范工厂之一。

作为峰龙服装4.0智能制造工厂示范项目的直接参与者,隆链智能科技(上海)有限公司总经理马云龙指出,与传统服装制造工厂相比,服装智能工厂的最大特点在于,实现了服装生产各个环节的无缝衔接和全程不落地的自动化、智能化管理,其中物流系统的设计建设无疑是一项关键工作。

连接仓储区与生产区的天桥

成衣挂装存储

项目概况

峰龙服装4.0智能制造工厂示范项目总投资近3亿元,拥有年产10万件定制服装的产能。整个工厂通过数字化控制系统和智能悬挂输送系统实现原材料、裁片、成衣等物料的智能存储与跨楼层智能输送,提升物料管理效率,大幅降低物料转运中的人力成本和时间成本。

整个项目由两栋建筑组成,分别用于仓储和生产,两栋建筑通过二层的天桥连接。其中,仓储区采用钢结构货架将原有建筑分隔为三层,每层的实际使用面积为6800平方米,一楼用于收发货、分拣、布卷存储;二楼和三楼用于存储成品(包括生产车间生产的成品和外协成品),存储方式为:货架存储、挂装存储(包括静态挂装存储和动态挂装存储)。

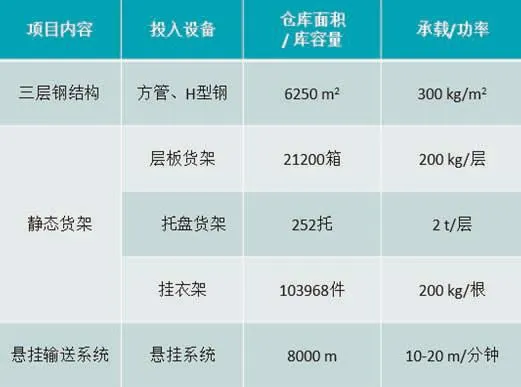

同时,整个仓储区采用智能悬挂输送系统,实现从原材料入库—裁片—车间生产—成品存储—出库等全部环节的高度连续性和自动化作业。其硬件系统组成如表1所示。

整个仓储区的系统设计能力如下:

存储量:20万件/天

厂流量:3600件/天

智能传输速率:8000件/小时

表1:仓储区硬件系统组成

主要物流作业流程

峰龙公司业务模式包括C2M、C2B2M、B2M,工厂中所有的生产任务均为按订单生产。在此前提下,其主要物流作业流程如下:

1.原材料收货及存储

该项目中的原材料主要是布卷,布卷到达工厂后,经过松布、验布环节后,进入平库的托盘货架区存储,通过条码进行管理。

2.原材料调取

ERP系统根据生产计划生成裁剪计划单,并下达给WMS系统,由人工将布卷拣出并放在原料缓存区的载具小车上。载具小车悬挂于悬挂输送线上,共有3层,每层可放3~6个布卷。

WMS按照生产计划对仓储区的载具小车进行路径分配,一台裁床对应一个下滑道,工作人员根据下滑道上的电子标签显示,将放有布卷的载具小车从无动力悬挂线推到自动悬挂线,自动输送到生产车间一楼的裁片区。

原材料缓存区

静态存储区采用电子标签拣选系统(DPS),提高拣货效率

裁片由悬挂输送系统自动送往二楼、三楼、四楼的缝制车间

缝制车间一角

3.裁片输送

WMS根据缝制计划单生成裁片条码,并生成唯一的ID。工作人员使用RF终端扫描裁片条码,将之和裁片小车进行绑定。WMS分配裁片小车去往具体的缝制工位,由悬挂输送系统自动送往二楼、三楼、四楼的缝制车间。

4.成衣存储

缝制完成后的成衣由WMS分配入库的库位,并由悬挂输送系统自动送至单件静态挂装区存储。

除了工厂自行生产的产品外,峰龙还有部分外协订单。这部分产品的出入库同样可以通过智能悬挂输送系统进行自动化作业。具体流程如下:WMS接收ERP系统的外协入库单,根据货品存储特点(叠装或挂装),由悬挂输送线上的叠装载具小车或批量存放载具小车,送至系统分配的外协叠装存储区货位或动态挂装存储区货位。

5.分拣和出库

WMS接收ERP系统的出库订单信息,并将指令发送给WCS,由WMS指示电子标签拣选区的工作人员手动完成动态挂装存储区的拣选任务,并按照订单、SKU等分拣逻辑将相应的货品通过悬挂输送系统送至复核打包区,进行出库处理。

项目亮点及关键设计

马云龙告诉记者,峰龙项目的最大难点是要同时满足客户的多个诉求:(1)实现从裁剪、生产到存储之间的无缝对接;(2)最大限度利用空间,满足存储需求;(3)设计参观通道,提升参观体验。此外还要克服工期紧张的挑战。

针对上述难题,隆链从服装制造的工艺特点和厂内功能布局入手,充分利用空间结构和设备特点,进行了以下设计:

在仓储区一层:对四个门进行功能分区,分别将两个门用于收货,两个门用于发货,并对应不同的收/发货方式。

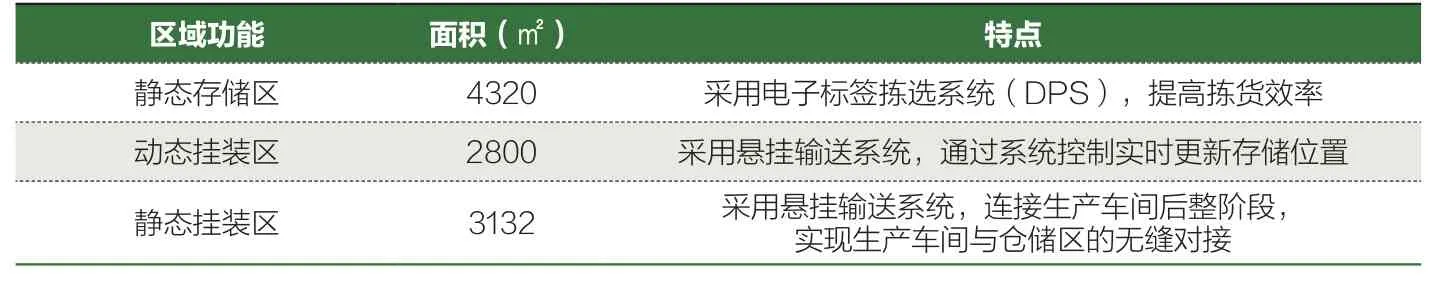

在仓储区二、三层:按照货品分类划分出不同的存储区域,并采用多种存储技术,具体如表2所示。

此外,为实现多种原材料、半成品、成品的全程不落地自动化、智能化输送,隆链还在该项目中引入了多种悬挂小车(配合悬挂输送系统使用的特制载具),用于输送布料卷、裁片,以及各种规格的鞋类、配饰等。

各种载具小车

服装裁片的自动化生产与输送

表2:仓储区功能区域一览

效果及趋势

目前,峰龙服装4.0智能制造工厂示范项目的物流系统已经进入最后调试阶段,整个项目即将正式上线运行。据了解,项目上线后,工厂将通过个性化定制和信息化管理实现从接单到打版、生产及发货等各个环节的无缝衔接。从原辅料进入仓库,到自动铺布、自动裁剪,裁剪出来的衣片送到自动缝制线、悬挂线上进行各个程序的缝制、整套包装,到最后成品进入自动化仓库进行自动分拣、自动数据统计、出货,把成品按照订单分发给每一个客户、门店,形成智慧物流。与原有模式相比,仓库容积率提升200%,作业效率提升150%,人员成本降低70%,能耗降低60%。

上海峰龙科技有限公司董事长田峰表示,在客户个性化需求强烈的今天,服装智能工厂既是机遇也是挑战,网络定制平台+智能制造工厂的尝试将实现服装工厂化生产与个性化定制的完美结合。未来,峰龙希望可以借助强大的服装智能制造能力,与更多的品牌企业合作,接入一些高端服装定制门店的订单平台。

马云龙表示,峰龙服装4.0智能制造工厂示范项目有望成为国内服装企业探索智能工厂建设的典范。据介绍,峰龙高层对于服装智能制造与信息化、自动化之间的关系有着十分清晰的认识。首先,采用先进的信息技术,实现从下单到打版、生产以及交货的整体流程所有数据的后台交互。在此基础上,借助自动化物流技术实现各生产环节间的联通,最终实现服装生产(产前—产中—产后)的供应链一体化。这些先进的理念为该项目的成功奠定了坚实基础。随着公司定制业务的不断发展,以及多个数字化平台的打通,项目后续还将面临更为复杂的系统持续优化(如调度算法、预测报警等)和软硬件设备维护等挑战。为此,峰龙与隆链的合作也将进一步深入。