钻井液高低位密闭循环系统的研制应用

2018-03-16邹庆波罗晓丽安青龙

邹庆波,罗晓丽,安青龙

(大庆钻探工程公司钻井二公司,黑龙江 大庆 163413)

1 背景

钻井液通过地面与井下循环,及时地把破碎的钻屑带到地面上来,保证钻井过程的连续进行,并保障井下安全,保护油气层及取全取准各项工程地质资料。

钻井液的循环是通过泥浆泵来维持的,钻井液的循环过程是:从泥浆泵排出的高压钻井液经过地面高压管汇、立管、水龙带、水龙头、方钻杆、钻杆、钻铤到达钻头,并从钻头喷嘴喷出,然后再沿钻柱与井壁(或套管)形成的环形空间向上流动,返回地面后经排出管线流入泥浆池,再经各种固控设备进行处理后返回上水池,并进入再次循环。

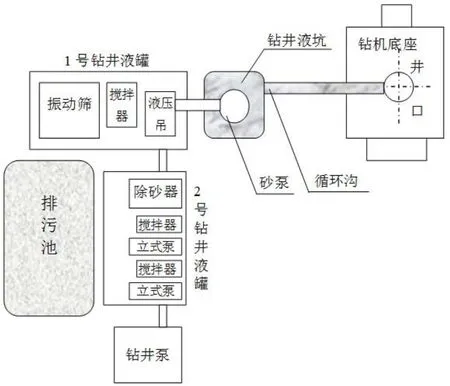

某油田钻探公司现有各型号钻机122部,钻井液循环系统多采用一池(钻井液坑)两罐两级净化处理。钻井液循环设备与罐池采用平位布置,井口排出的钻井液,通过地面循环沟进入到钻井液坑,再通过立式砂泵提升到循环罐上。

该钻井液循环方式存在以下问题:多年来采用钻井液地面循环,造成地表污染,不利于环境保护;通过砂泵从钻井液泥浆坑中提升钻井液,岩屑不易清除,排量忽大忽小,影响到有害固相的清除。为满足环境保护及钻井工艺对钻井液循环控制的要求,开展钻井液循环系统的优化攻关研究,关系到石油钻井行业前景的发展,具有重要意义。

2 钻井液高低位密闭循环系统的实施与改进方案

针对钻井过程中钻井液循环系统结构与工作流程不合理,达不到钻井环保要求的难题,研究钻井工艺及钻井液的循环规律,以及全井钻井液的运行轨迹,合理地设计钻井液具体的走向,提出问题的解决措施,优化钻井液循环工艺流程,优化钻井液循环系统,解决钻井液落地问题,以满足钻井工艺对泥浆循环控制的要求。

2.1 钻井液密闭高低位循环罐主体研究

两个钻井液密闭循环罐与钻井泵呈现一条线摆放,利于井场规格化,钻井液密闭高低位循环罐立面图见图1。

基本结构:按优化的钻井液循环工艺流程进行结构设计,钻机钻井液密闭循环系统由两个钻井液密闭循环罐组成,钻井液密闭循环系统配三级净化装置,配2台振动筛、1台除砂-除泥一体机、5台立式砂泵、两用混合漏斗等。整个系统采用两罐两位,钻井液净化处理与加重罐分为1号罐和2号罐。

1号低位罐上减少了旋臂吊,在井口增加了井口罐,开钻前提前埋放在井口,用导链将立式砂泵与井架平台底座相固定。1号罐改为低位罐,上面布置两台振动筛,通过立式砂泵进行钻井液调度,实现钻井液顺利吸入振动筛,完成1号罐钻井液筛分处理任务,还布置2台立式泵,将筛分后的钻井液提升抽入2号罐;2号罐为高位罐,隔离为4个仓:沉砂仓、储备仓、除砂仓和离心仓。上面布置除砂-除泥一体机,2台立式砂泵,3台搅拌器,主要承担钻井液除砂-除泥处理及存储处理后的钻井液任务,同时实现钻井液加重的功能。也可以根据要求布置离心机(真空除气器),满足对钻井液进行第四级处理等特殊要求,以保证定向井、水平井等特殊井型的施工需要。

本次研究,对钻井液循环流程重新规范,罐体设备布置合理,形成振动筛—立式泵—除砂-除泥一体机—立式泵—搅拌器—半档板池罐沉淀—搅拌器—钻井泵吸入口一条线的工作流程。

图1 钻井液密闭高低位循环罐立面图

2.2 钻井液密闭高低位循环罐改进方案

原来的钻井液循环工艺见图2,改进前钻井液循环示意图。

图2 改进前钻井液循环示意图

井口返出的钻井液经地面循环沟进入露天掘挖的钻井液坑,由液压吊将振动筛立式供液砂泵放入钻井液坑中,提升钻井液到1号罐面的振动筛进行处理,除去颗粒较大的岩屑后,进行后续的净化处理与循环。

现在改进后的钻井液净化循环工艺流程如下,参见图3。

图3 改进后钻井液循环系统示意图

工作原理如下:1号罐比2号罐降低300mm。先设计安装一个井口罐,提前在开钻前埋在井口处。将1号罐上的用于吊运立式砂泵的旋转液压吊取消,将立式砂泵移到钻井井口处,用固定在钻机平台下底座上的导链悬吊,落于井口罐中。增加了上导流管和下导流管,见图4所示。

图4 钻井液高低位密闭循环改进方案原理示意图

钻井一开时,由立式供液砂泵放入井口罐中,通过下导流管,为两台振动筛供液。经过振动筛处理后,经过2台立式泵提升,进入2号罐沉砂仓,除砂-除泥器长轴立式供液砂泵吸入2号罐沉砂仓的钻井液,供给除砂-除泥器,经处理后的钻井液2号罐的钻井泵吸入仓,由钻井泵重入2号罐的钻井泵吸入仓,由钻井泵重复泵入井内循环使用。

钻井进入二开以后,井口返出的钻井液通过封井器的喇叭口,进入上导流管,可分别或同时输送到两台振动筛,经过振动筛处理后进入固控系统净化处理,循环使用。

优化后,钻井液不走地面,减少了立式砂泵从砂泵坑中将钻井液提升到振动筛上的步骤,减少了对钻井液中岩屑的二次切削,减少了钻屑的分散程度,使得岩屑更容易清除。

2.3 钻井液密闭高低位循环罐的制造与应用

1号罐整体高度1700mm。降低高度的目的就是为了井口喇叭口与振动筛之间形成有效落差。1号罐分两个仓,1号仓上部配2台振动筛,保证钻井液的处理量。2号仓安装一台搅拌器,作用是防止沉沙埋住两台立式泵入口。两台立式泵可以交替工作,把钻井液输出到2号罐上的沉沙仓内。罐体设置了两个排污口,方便清除沉沙。振动筛底部设计斜坡,有利于沉沙往排污口流动,便于清理。

2号罐分4个仓,1号仓为沉沙仓,2号仓上部安装了一体机,处理钻井液中的岩屑。处理后的钻井液进入到3号仓,3号仓上部可安装离心机(根据钻井工程要求配置),4号仓与钻井泵相连。

因为现场作业中,较多设计同井场的成组井,为此,设计导流管为10寸钢管,互相之间连接方式是充气式气胎由壬联接,达到井口与振动筛相连接。

钻井队现场应用实物图见图5所示。

图5 高低位循环罐现场应用实物图

3 效益分析

目前已在油田某区块等地共钻井应用347口井,应用后,取消了钻井液地面循环泥浆坑和循环沟,取消了排污坑,做到钻井液密闭循环,减少了对地表的污染,满足了环保要求。降低加重过程中重晶石粉及药品对人员的伤害。清除钻井液中的有害固相的能力大大提升,钻井液性能指标监测及时准确,使钻井液处理满足工艺要求,从而为提高钻井质量垫定基础。

每口井可节省钻井液处理剂、重晶石粉和泥浆排放费用14404.81元;可节省钻井液坑处理费用和中途清砂污水处理费用4800元;取消悬臂吊,每个5.3万元,分摊每口井节约1325元。每口井可节约费用2.053万元。项目研制了钻井液主循环罐及相关辅助设备10套,每口井成本分摊费用0.4169万元。每口井共获得直接经济效益1.6361万元。2016年至2017年应用钻井生产347口井,每口井可节约成本1.6361万元,已获得经济效益 567.7 万元。

如果每个队年钻井40口,共计实施应用10个队计算,年可取得经济效益为654.44万元,可取得良好的应用效果,满足了钻井工程需求。

4 结语

(1)分析钻井工艺及钻井液的循环运行轨迹,优化钻井液循环工艺流程和钻井液循环系统,解决了钻井液循环落地污染问题。

(2)优化了钻井液性能,从而满足了钻井工艺对钻井液循环控制的要求,为钻井生产提供有效的技术保障。

(3)降低了加重及药品加注对人体的伤害,减少重晶石粉及药品流失与环境污染。

随着油田勘探开发的发展,由于地面条件的限制与环境保护越来越严格的要求,钻井液不落地已提到油田钻井的日程上来。此研究成果,可实现钻井液不落地,达到环保要求,进一步提高加重效率,优化钻井液性能,提高处理井下突发工程事故的能力,保障钻井工作的安全稳定性,并可以减少固控设备投入,降低人员劳动强度,提高钻井液的重复利用率,具有较好的发展前景。

[1] 唐丽,毛程,陈红军.钻井液使用与维护[M].中国石化出版社,2017,8.

[2] 姚春东,董世民.石油矿场机械[M].石油工业出版社,2012,12.