镁还原罐电磁感应加热装置的能量损耗分析

2018-03-15张亚彬贺成杰山西大学自动化系山西太原030013

禹 健,张亚彬,贺成杰(山西大学 自动化系,山西 太原 030013)

0 引 言

当前硅热法工艺是我国金属镁冶炼的主要方法。硅热法镁还原生产过程中效率最低、能耗最大的是镁还原过程,能量利用效率仅为25%左右[1],大部分热量从炉体和烟气中散失[2]。在电热镁还原工艺探索上,彭建平等[3]设计安装了一台小型内电阻硅热法还原炉,通过使内电阻发热的方式对反应物料加热还原。王晓刚等[4]提出了一种多热源-电热法冶炼镁装置,根据单炉产量和冶炼周期确定内部发热体的数量来提高传热效率。朱广东等[5]针对传统还原罐外向罐内传热,传热速率低等问题,通过在还原罐中心加装可以装卸的电加热器,设计了一种对还原罐内外同时加热的装置。

现阶段仍然有众多使用罐式还原技术炼镁的企业在运行,在罐式还原体系上进行电加热的改造,工艺变化小,企业容易接受,所以针对罐式还原技术的加热方法研究具有重要的价值意义。电磁感应加热在环境保护、使用寿命、安全性能等方面都具有独特优势,其能效比传统炉的能效高出两倍多[6]。蒋黎民等[7]针对电磁感应加热炼镁还原罐提出了一种设计方案,在还原罐外壁上绕设有感应线圈,通过感应线圈与感应电源相连进行对物料电磁感应加热。然而传统的电磁感应加热炼镁装置将感应线圈置于保温层最外侧,总损耗不是最优。

本研究通过理论分析镁还原罐电磁感应加热装置总损耗的变化规律,提出将激励线圈置于高温中的设计方法,基于三维有限元仿真工具建立电磁系统与传热系统的耦合模型,并对该模型进行数值模拟,寻找能量传递效率最大化的结构和设计参数。

1 系统建模

1.1 还原罐感应加热模型

炼镁还原系统剖面图如图1所示。

图1 还原罐系统剖面图

炼镁还原系统包括还原罐,罐外有包围着还原罐的激励线圈和保温层。在该模型中,为不失一般性,激励线圈可置于保温层中或保温层外。其中,还原罐外径D为0.33 m,罐壁厚度b为0.03 m,还原罐的长度h为2.6 m,还原罐温度为1 200 ℃,保温层最外侧通过冷却装置将其稳定在60 ℃。

1.2 耦合功率分析

镁还原罐电磁感应加热装置,其终端是一个电磁耦合系统。接于电源输出端的激励线圈加热绕组为一次侧,被加热还原罐为二次侧,构成一个无磁芯的空心变压器,接在一次侧的激励线圈绕组为N匝,而二次侧相当于一匝。

等效电路模型如图2所示。

图2 等效电路模型

由图2可知,激励线圈激励电流I1为:

(1)

式中:I2—通过还原罐电流;Im—励磁电流;N—激励线圈匝数。

磁化电感产生的磁场强度H、还原罐内磁通密度有效值B分别为:

(2)

(3)

式中:Fm—励磁磁动势;kh—有效磁路长度;h—激励线圈长度;k—比例系数,随着线圈半径与线圈长度的比值的变化而不同;Bp—磁通密度峰值。

将式(2,3)代入式(1)可得:

(4)

还原罐有效趋肤深度ξ、有效电阻R2、耦合功率P分别为:

(5)

(6)

(7)

式中:ρ—还原罐电阻率;ξ—趋肤深度;f—激励源频率;D—还原罐外直径。

由式(5~7)得:

(8)

磁通密度峰值Bp可近似得[8]:

(9)

将式(8,9)代入式(4)可得耦合功率P:

(10)

由式(10)可知,耦合功率P与(NI1)2成正比,与频率f成正比例关系。激励线圈距还原罐之间的距离直接影响着还原罐与激励线圈的耦合效应,对耦合效率的影响极大。距离大,耦合效率较低,能量转换效率低;相反,耦合效率较高,能量转换效率高[9]。故当激励线圈半径r减小时,耦合功率P增大,在保持恒定负载功率时,NI1值可取得更小。

1.3 热传导损耗分析

在真空条件下,炼镁还原系统的热损耗主要为高温(还原罐外壁)向低温(最外侧保温层)的热传导损耗,当保温层材料的导热系数λ为常数,其模型如图3所示。

图3 热传导模型

保温层中的温度T分布和热传导损耗PT分别为[10]:

(11)

(12)

式中:T1—还原罐外壁温度;T2—保温层最外侧温度;r1—还原罐外壁半径;r2—保温层最外侧半径;r—保温层内任一截面半径。

保温层内任一截面半径所对应温度可由式(11)得:

(13)

1.4 激励线圈电阻损耗分析

激励线圈电阻率随温度变化的公式:

ρCu=ρ0(1+α1ΔT)

(14)

式中:ρCu—线圈电阻率;ρ0—常温(20 ℃)线圈电阻率;α1—线圈电阻温度系数;ΔT—线圈温度变化值。

本研究激励线圈材料采用铜线,铜线绕组的温度系数α1=0.003 93,20 ℃时线圈电阻率为ρ0=1.75×10-8Ω·m,则式(14)可表示为:

ρCu=1.75×10-8×[1+0.003 93×(T-20)]

(15)

铜损PCu为激励线圈绕组自身的电阻损耗,其计算公式为:

(16)

M=N·w·l·S

(17)

(18)

式中:I1—通过激励线圈铜线绕组电流;M—激励线圈用铜质量;R1—激励线圈铜线绕组电阻;N—激励线圈匝数;w—激励线圈铜线密度,取值为8 900 kg/m3;l—激励线圈平均匝长;S—激励线圈截面积。

由式(16~18)得:

(19)

把式(10,13,15)代入式(19)得:

(20)

其中,r1=0.165 m,当r2变化时,对式(20)进行PCu-T曲线拟合,结果如图4所示。

图4 不同温度下铜损分布

该图是通过归一化方法将铜损值以y=(z-zMin)/(zMax-zMin)进行转换(其中z、y-转换前、后的值,zMax、zMin-样本的最大值和最小值)。可见,当r2一定时,即相同的热损耗PT下,随着线圈平均匝长减小,温度增加,激励线圈电阻损耗PCu单调减小,即在高温下总损耗最小。

2 仿真分析

2.1 约束条件

本研究约束条件:一个是设计线圈中所占铜的质量;另一个约束是最小的工作效率,它取决于还原系统能够被允许的最大功率损失;还有一个约束是当线圈被用于一个特定的温度环境时,线圈所允许工作的最大温度;最主要的一个约束是输出功率。总体来说,在保证耦合功率一定的情况下,减小总损耗,提高能量传递效率,从而达到节约成本,使效益最大化。铜的熔点为1 083 ℃,本研究所允许激励线圈工作的最大温度为900 ℃,激励线圈用铜量M=200 kg。

2.1.1 加热功率的选择

硅热法炼镁还原过程包括升温传热、反应过程,存在化学相变,具有较强的非线性,如要精确分析,需借助CAE仿真工具。硅热法炼镁热还原过程中,生成每吨镁所需热量[11]:Q=4.05×103kW·h,单罐装料180 kg,出镁28 kg,若反应周期为T=10 h,则单罐反应理论所需平均加热功率P=4.05×103÷1 000×28÷10=11.36 kW。考虑到还原罐系统的热传导损耗,实际还原罐的平均加热功率应大于理论值,又还原罐系统的热传导损耗太大将会导致能量效率降低,故本研究折中选取估算值15 kW作为平均加热功率。

2.1.2 还原罐及保温层材料的选择

在硅热法炼镁过程中,镁还原罐是其工艺中的关键部件,属于易耗部件,炼镁还原罐材质通常使用耐热钢ZG40Cr25Ni16、ZG35Cr25Ni20Si和ZG30Cr24Ni7NRE[12-15],其热强度大,抗氧化性强。此类耐热钢的各种物理特性参数不易得到,本研究在设计中使用了与上述材料性能和成分相近的310合金不锈钢,其相对磁导率μr=1.02,在20 ℃时电阻率为78×10-8Ω·m,648 ℃时电阻率为114.8×10-8Ω·m,通过线性拟合可得在高温1 200 ℃时电阻率为143.6×10-8Ω·m。

通常把导热系数较低的材料称为保温材料。氧化铝陶瓷纤维具有较低的导热率、良好的隔热性能、高温收缩小和良好的化学稳定性等特点[16];硬质碳毡是新型高温隔热材料[17],广泛应用于各种真空电阻炉、感应炉、烧结炉内,隔热效果优良。

两种保温材料在不同温度下的导热系数如图5所示。

图5 两种保温材料在不同温度下的导热系数

温度不高于500 ℃时,氧化铝陶瓷纤维导热系数较低,采用氧化铝陶瓷纤维材料作为保温层;温度高于500 ℃时,硬质碳毡导热系数较低,采用硬质碳毡作为保温层。仿真分析中所用保温层导热系数数据如图中实线所示。

2.2 仿真验证

笔者运用CST电磁工作室中的稳态热场求解器,建立空心圆柱体稳态热传导模型,将保温层材料设定为图5实线所示的非线性导热系数,设定内外表面为恒温面,且温度分别为1 200 ℃和60 ℃,设定空心圆柱体内径为还原罐外径,以保温层厚度x为可变量进行参数扫描得到热损耗与保温层厚度的变化关系,通过仿真工具中内置优化器,以保温层厚度x为优化参数、热损耗为优化目标,可得具体热损耗下所对应的保温层厚度x的值,结果如表1所示。

表1 不同热损耗下保温层厚度x的值

当热损耗一定时,通过CST仿真工具中内置优化器可得保温层中不同位置所对应的温度值。不同热传导损耗下线圈在保温层的温度分布如图6所示。

图6 线圈在保温层的温度分布

由此可见,随着保温层厚度的增加,热损耗减小。在热损耗一定时,随着激励线圈距还原罐的距离d增大,温度降低,保温层导热系数λ非线性减小,故线圈在保温层内的温度分布随着d的增大而降低。

考虑实际情况,本研究给定激励源的频率f=20 kHz,运用CST电磁工作室中的低频频域求解器,建立空心圆柱电磁模型,设定还原罐材料物理特性参数为上述310合金不锈钢高温1 200 ℃下的值。在特定热损耗下,将不同温度下对应的d值代入电磁模型中,线圈电阻率设为具体温度下所对应的数值,以NI1为可变量进行参数扫描得到耦合功率与NI1的变化关系,通过仿真工具中内置优化器,以NI1为优化参数、耦合功率为优化目标,可得具体耦合功率下所对应的NI1值,在该值下进行低频频域仿真分析可得出此时的激励线圈电阻损耗值。此时的铜损值与对应的热损耗值之和即为该温度下的总损耗值。

保持耦合功率P=15 kW时,不同热损耗下的炼镁还原系统总损耗(标幺值)随激励线圈所处温度的变化关系如图7所示。

图7 不同温度下总损耗分布

由图7可见,热损耗一定时,激励线圈在保温层所处的温度越高,炼镁还原系统总损耗越小,与图4中所得结论一致。即在不同热损耗下时,总有激励线圈允许工作的最大温度900 ℃时,总损耗最小,能量传递效率达到最大。

2.3 计算结果及分析

激励线圈处在保温层900 ℃时,总损耗随热损耗的变化关系如8所示。

图8 总损耗随热传导损耗的分布

可见在该温度下,存在总损耗最小值,通过函数拟合,得出经验公式:

PZ=-0.032×(PT)5+0.54×(PT)4-3.541×(PT)3+11.38×(PT)2-17.24×(PT)+12.71

(21)

当热传导损耗在1 kW~5 kW变化时,由式(21)可求出总损耗最小值,即当热损耗为1.688 kW时,总损耗最小值为2.949 kW,在该条件下能量利用效率达到81.87%。可见,合适的选择保温层厚度,把激励线圈置于允许工作的最大温度下,可以最大程度的降低总损耗,使能量传递效率达到最大。系统模型从内到外依次分布为还原罐、第一保温层、激励线圈、第二保温层。

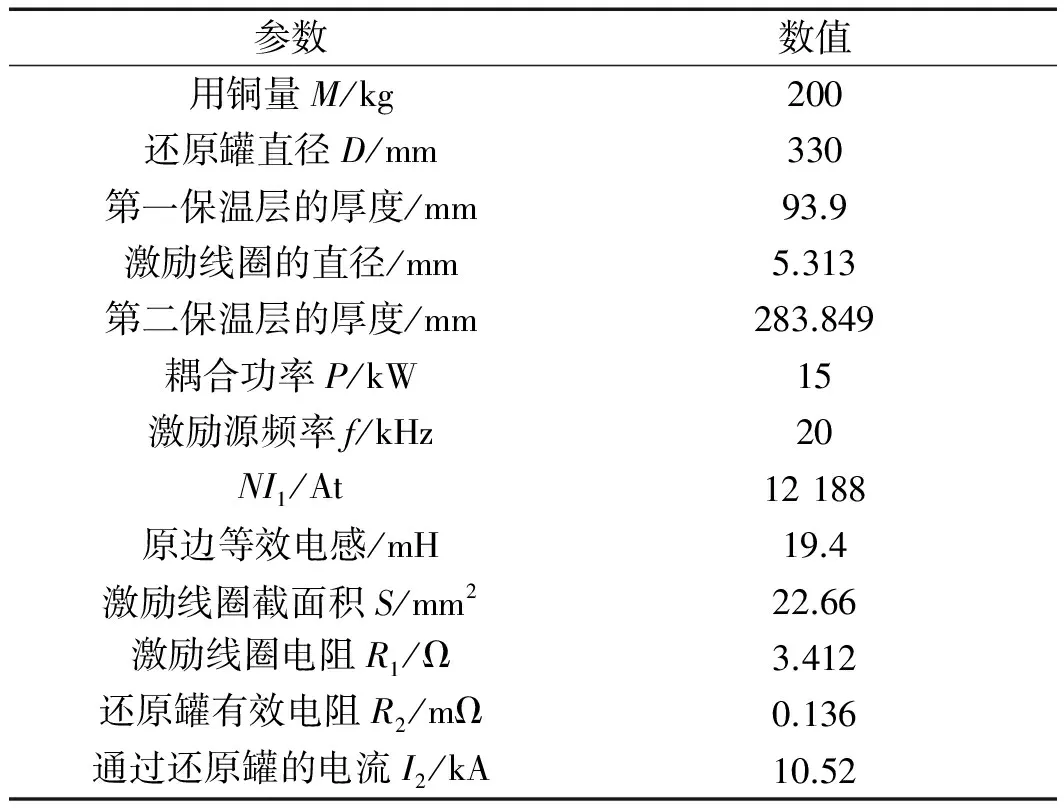

具体尺寸及电气参数如表2所示。

表2 镁还原罐电磁感应加热装置尺寸及电气参数

3 结束语

本研究对镁还原电磁感应加热装置总损耗的变化规律进行分析,提出了将激励线圈置于高温的设计方法。仿真结果表明:激励线圈在保温层中所处温度越高,炼镁还原系统总损耗越小。因而将激励线圈置于保温层高温中,可以最大程度的减小炼镁还原系统的总损耗。在激励线圈允许工作最大温度900 ℃时,总损耗随着热损耗的增加先减小后增大,故线圈处在保温层900 ℃时存在总损耗最小值,使得能量传递效率达到最大。

该研究下一步将结合生产实际,对高温铜质线圈镁还原电磁感应加热装置进行探讨。

[1] 毕信鹏,赵俊学,李红伟,等.从金属镁厂热平衡来看硅热法炼镁节能方向[J].甘肃冶金,2012,34(2):22-24,33.

[2] 肖友军,王灵锋,徐祥斌,等.新型硅热法炼镁还原炉的设计开发[J].中国有色冶金,2010,39(2):45-47,76.

[3] 彭建平,冯乃祥,王紫千,等.硅热法炼镁节能还原炉研究[J].节能,2008,27(8):13-14.

[4] 王晓刚,梁 磊,杨建森.多热源-电热法冶炼镁装置及工艺[P].中国:CN200610104550.3,2007-3-14.

[5] 朱广东,刘英杰,张郝琨.一种内外加热的金属镁还原加热方法[P].中国:CN201510513874.1,2015-12-23.

[6] CHOI J, KIM S K, KIM K, et al. Design and performance evaluation of a multipurpose HTS DC induction heating machine for industrial applications[J].IEEETransactionsonAppliedSuperconductivity,2015,25(3):1-5.

[7] 蒋黎民,石金全.感应加热还原炼镁装置[P].中国:CN96247592.0,1997-10-22.

[8] IQBAL M B, MASUD N, AQIL M. Design of induction coil of a coreless induction furnace to melt Aluminum[J].Mult-topicConference,2014,78(12):523-528.

[9] 韩逸冰.高频感应加热设备感应器的设计[D].郑州:郑州大学电子与通信工程学院,2013.

[10] 章熙民,任泽霈,梅飞鸣,等.传热学[M].北京:中国建筑工业出版社,2007.

[11] 毕信鹏.硅热法炼镁流程节能工艺研究[D].西安:西安建筑科技大学冶金物理化学学院,2012.

[12] 董鹏敏,管争荣.用于镁还原罐的新型耐热合金及制作工艺[J].热加工工艺,2013,42(11):63-65.

[13] 李德臣.制镁还原罐的研制[J],铸造技术,2002,23(2):124-128.

[14] 夏兰廷,王录才,王凤英,等.炼镁还原罐的高温破坏形式及其防护对策[J].铸造设备研究,2002(5):40-42,52.

[15] 徐凤莲,杨洪业,李国瑞,等.Fe-Cr基耐热钢1250℃的抗氧化性能研究[J].热加工工艺,2009,38(4):42-45.

[16] 孔 嵩.基于动物纤维(蚕丝)模板的隔热陶瓷纤维的研究[D].南京:南京理工大学材料工程学院,2013.

[17] 李聪新,任 成,杨星团,等.高温气冷堆用碳毡材料导热系数测量及反问题计算[J].原子能科学技术,2014,48(11):1976-1984.