汽油机极限催化器故障诊断及选型方法研究

2018-03-14张德全徐风秦龙

张德全 徐风 秦龙

摘要:催化器在整车排放改善中起着非常重要的作用,由于其性能优劣直接影响车辆排放结果,催化器故障诊断成为汽油机EMS车载诊断(OBD)的重要诊断之一。本文通过分析催化器故障诊断系统工作原理,实现了基于Simulink的极限催化器储氧能力(Osc)故障诊断方法,通过大最试验得到催化器储氧时间极限限值,同时也分析了极限催化器和老化催化器储氧时间符合正态分布规律。该诊断方法在整车上进行验证,实验结果表明诊断策略稳定可靠,在排放超标之前精确报故障。

关键词:EMS;车载诊断;极限催化器;储氧能力;正态分布

环境污染是近年来的热门话题,其中汽车尾气排放是环境污染的重要来源。国家法规部门也规定了相关排放标准,用来限制各大汽车厂商车辆排放结果。三元催化器的作用在排放物改善中扮演着重要角色,三元催化器是利用汽車排放物中残余的氧和排气温度,在催化剂表面进行氧化还原反应,使有害物C0,HC,NOx等加快化学反应速度,转变为CO,H,0和N,,从而减少废气对环境的污染。根据法规要求,当NMHC或Nox排放量超过OBD规定的极限限值时,应认为各被监测的催化转化器或催化转化器组出现故障[4]。故当车辆催化器老化后(相当于车辆行驶160000Km),在车辆排放结果超过OBD极限值之前,诊断系统能够监测出催化器故障,否则排放物超标,加重环境污染;如果排放结果在正常范围之内,诊断系统不能误报故障,否则会增加车辆维修概率,造成用户不必要的维修费用[1]。

在做催化器故障诊断之前,首先要对催化器的状态进行选型,根据其使用公里数将催化器分为三类:新鲜催化器、老化催化器和极限催化器,其中新鲜催化器即未经使用的催化器;老化催化器即使用了一段的催化器,车辆排放结果在OBD范围之内;极限催化器相当于即经历了160000km试验,且排放结果将要超过OBD排放极限值或已经超过OBD排放极限值的催化器;根据以上分析,诊断策略要保证极限催化器时要诊断出故障,而在新鲜和老化阶段不能误报故障。

1 催化器失效诊断方法

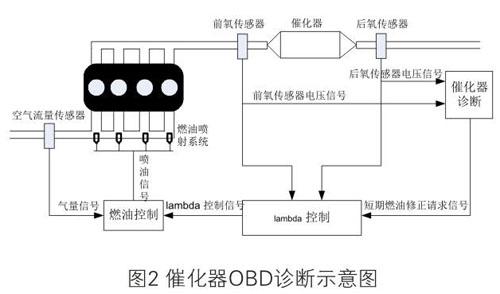

本策略使用的催化器失效诊断方法为双氧传感器法,即在催化器前端用于闭环控制的前氧传感器,催化器后端的后氧传感器[3]。一个完好的新催化器有较强的储氧能力,即在具有富氧时储存氧和在贫氧的自动调节功能强。随着催化器活性下降,其储氧能力即储放氧的调节功能会下降,当测得后氧、前氧传感器稀到浓的时间小于极限限值时,则可判断催化器已损坏。

2 诊断原理

一个完好的催化器有较强的储氧能力,因而催化器后的氧传感器电压信号比催化器前的传感器电压信号波动幅度小的多,随着催化器活性下降,其储氧能力及即储放氧的调节功能会下降,当测得后氧传感器电压波动较大且波形十分接近前氧传感器波形时,见图l中(a)(b)所示,前、后氧传感器电压对比,根据氧传感器监测出来的氧浓度变浓变稀时间则可判断催化器是否劣化,本文也正是基于这样得方法测量催化器的OSC(OxygenStorage Capacity)来达到诊断催化器目的[2]。

利用双传感器法,通过监测后氧传感器对空燃比变化的反馈延迟时间来诊断催化器的老化。如图2为催化器OBD渗断示意图,图中通过燃油控制调节燃油量从而调节催化器的储氧状况,根据后氧传感器的浓稀变化情况来判断催化器性能。

3 诊断策略SIMILINK实现

3.1诊断使能及依赖性判定

催化器诊断需要车辆在一定工况下才能完成,并且一个驾驶循环执行一次。首先要判断诊断进入使能条件,该条件需要考虑发动机转速、车速、短期燃油修正信号、水温等信号,例如车速大于一定值时、水温已经到达暖机温度(40℃)、短期燃油修正处于稳定状态(处于1附近)进行诊断;其次,在诊断过程中,要确保发动机转速、油门踏板、气缸空气流量、车速稳定在一定范围之内,保证氧浓度变化足由于催化器性能影响而不是由于车况变化引起。

在诊断过程中会有一种情况,假如诊断期问使能条件不满足,例如进气量波动过大、加速踏板开度波动过大则系统会将相应使能信号进行初始化,以保证下一次诊断正常进行,诊断初始化实现见图3:

在催化器诊断时,如果氧传感器出现电气故障和反应延迟故障时,通过氧传感器计算出来的OSC时间就不准确,故在氧传感器故障时,催化器诊断就不能根据氧传感器电压进行诊断,还有其他相关信号,例如水温传感器故障信号、进气温度传感器故障信号、加速踏板故障信号等,在催化器诊断期间都要将以上信号作为诊断的依赖性条件。

3.2催化器OSC诊断策略

根据前面描述,可以根据氧传感器变化浓度来判定催化器性能是否老化。前氧传感器电压值变化(U_Front02_Sensor)为正弦波,而后氧传感器电压值(U_Rear02_Sensor)由于催化器作用,氧浓度基本不变,原因是由于催化器中Ce元素作用,在尾气富氧工况下储存氧气,在尾气稀氧的工况下释放氧气,保证空燃比波动时的净化效果,适应实车运行的工况变化。但随着催化器的老化,其转化效率和储氧能力OSC都要下降,后氧传感器的浓度就会随着尾气氧含量的变化而变化。

诊断策略如图4所示,在诊断预处理阶段(ConditiionPart),系统会监测当前使能条件是否满足(条件见3.1描述)。当诊断条件满足,系统会主动提出诊断请求,首先降低点火效率r_MaxEffReq,点火系统会推迟点火角phi_SparkAngleDesird,此时燃烧不充分,排放物中会有较多的油气混合物,此时燃油修正会r_FuelTrimShortTerm会降低,为诊断的燃油修正做准备。

燃油加浓阶段(RichPart),预处理阶段完成后,开始进行调节燃油当量比(r_FEQR_Req,其中FEQR:Fuel equivalance ratio),通过调节该参数可以调节燃油量;增加燃油后,燃油会不充分燃油,排放物中燃油含量就会偏高,此时由于化学反应作用燃油富裕的排放物会充分消耗掉催化器中的氧分子,从而降低催化器中的氧含量。当前氧和后氧传感器的电压值高于标定值U_RichThreshold(氧电压值偏高,代表着氧含量较少),燃油加浓阶段结束。

燃油变稀阶段(LeanPart),燃油变浓后,通过改变燃油当量比使燃油变稀阶段,当燃油当量比小于计算平均值开始计算储氧时间值T-OSC_ Raw,当后氧传感器电压值U_Rear02_Sensor小于变稀的限定值LeanThreshold时,储氧时间计算结束,并且计算当前催化温度平均值T_CatalystAverage和进气量平均值dm_lnletAirAverage,计算目的是为了对储氧时间计算值进行系数补偿。

评估阶段( EvaluatePart ),在燃油变稀阶段,系统计算完催化器储氧时间,系统根据当前计算值进行滤波,防止偶然储氧时间波动现象,滤波公式见(1)。系统根据滤波值对储氧时间进行评估。当储氧时间值小于标定时间值t_FaiILimit时,系统会报FAIL故障,催化器性能已经达到极限;当储氧时间值大于标定时间值t_FaiILimit时,系统报PASS,催化器性能还在使用寿命范围内。在诊断刚开始阶段,系统调节了点火效率和燃油当量比,故在诊断结束前,会对以上变量进行还原,以恢复发动机系统正常运行。

TNew=T本次计算值×δ补偿系数×λ滤波系数+(1-λ滤波系数)×TOld(1)

4 储氧时间标定及系统验证

首先对控制策略进行单元测试,保证仿真状态下策略的有效性和正确性。模型仿真号,将催化器诊断模型集成到EMS软件中,并代码生成,在整车上进行诊断验证。根据法规要求,在催化器劣化之前要监测到该故障,且不能误报。在以上两条要求下,催化器要做两种类型多的选型验证,一类是极限催化器的储氧时间验证;一类是老化催化器储氧时间验证;且两种催化器的储氧时间要满足一定的数学关系式,才能确保标定的极限阈值和极限、老化催化器储氧时间互不影响。

4.1极限催化器储氧时间分析

将车辆催化器更换成极限催化器,在马路上进行测试,车况要满足系统要求的诊断需求才能正常诊断。测试过程中根据不同进气量进行测试,其中进气量选点为:5~6grams/second、6~7grams/second、7~8grams/second、8~9grams/second、 9~lOgrams/second、10~ 11grams/second、11~12grams/second、12~13grams/second、 13~14grams/second、15~16grams/second,根据以上进气量点进行测试,采集的储氧时间正态分布如图5:

从正态分布图5中可以看出,储氧时间分布概率最高的是在7阶段,其中7阶段对应的储氧时间为T1,储氧时问平均值为MEAN1,储氧时问标准方差为σ1。

4.2老化催化器储氧时间分析

将车辆催化器更换成老化催化器,用和极限催化器相同的工况和相同的气量进行储氧时间的测试。采集的储氧时间正态分布如图6:

从正态分布图6中可以看出,儲氧时间分布概率最高的是在13阶段,其中13阶段对应的储氧时间为T2,平均值为MEAN2,标准方差为σ2。

根据4.1和4.2两种催化器的储氧时间分析,现在要比较储氧时间关系,见表1:

从表1中比较老化催化器MEAN2-3σ2,和极限催化器MEAN1+3σ1计算值,MEAN1+3σ12-3 σ2,两种催化器的选型满足诊断系统要求,催化器劣化阈值选择Tthreshold=((MEAN1+3σ1)+(MEAN2-3σ2))1/2,诊断系统既能够在催化器劣化之前报劣化故障,又不会在老化阶段误报故障。根据该分析结果将催化器劣化阈值写入诊断策略中,进行故障监测验证。

4.2极限催化器公告验证

以上章节对催化器类型进行选型分析及储氧时间劣化阈值标定。为了满足国家法规标准,需要在法规验证部门进行极限催化器劣化验证。故障码验证结果如图7。

测试过程中催化器诊断状态位Status(二进制)由0x1000变成0xl1000&0x0110=0x0110状态,表示存在故障。并且报P0420(故障定义为:催化器效率低)故障。证明当前诊断系统能在催化器劣化情况下正确报出故障。

除能正确报故障码之外,法规中还有定义,在整车OBD排放物超限值之前报故障,那就要求所测试车辆在极限催化器情况下整车OBD排放不能超过OBD规定限值。试验过程中,对整车排放进行监测,测试结果见表2。

其中,表2中Percent%一列代表所测试排放物与OBD限值的比值。根据实测排放结果来看,排放物达到OBD限值的90%左右,满足法规定义要求。

5 结论

本文从催化器诊断原理、诊断策略的实现、催化器的选型以及验证四个方面进行阐述,完整的概括了催化器诊断的整个开发过程,并且满足开发目标、符合国五法规要求。

参考文献:

[1]吴峰,卢燕,程浩,翟公涛汽车排放与OBD随车诊断系统[J].青岛建筑工程学报,2002.23(3): 116-118.

[2]张翔现代汽车车载诊断系统( OBD)的研究[J].城市车辆,2006.8: 41-43.

[3] Michail I.Soumelidis. Richard K.Stobart, Richard A Jackson.A Nonlinear Dynamic Model For Three-Way CatalystControl and Diagnosis.SAE-No:2004-01-1831.

[4]国家环境保护总局GBI8352.5-2013.轻型汽车污染物排放限值及测量方法(中国第五阶段)

[5]张翔.汽油机电子控制系统车裁诊断策略研究武汉理工大学硕士学位论文2007年.