阀系动力学仿真在气门弹簧失效分析中的应用

2018-03-14陈远大张靖估黄风琴

陈远大 张靖估 黄风琴

摘要:在某发动机的可靠性试验中,多次发生多台发动机进气门及进气门弹簧断裂以及阀座磨损等,并且气门弹簧断裂位置基本相同。建市了阀系零件的故障树分析,从气门落座速度、活塞气门间最小距离、气门温度、气门零件之间的同轴度误差及问隙、气门弹簧的断口、金相及硬度等进行了分析,最终确认:由于供应商提供的气门弹簧零件与设计需求有偏差,刚度非线性度不满足设汁需求,导致气门弹簧工作时振动幅度较大,造成气门弹簧早期疲劳断裂。最后进行了气门弹簧刚度非线性度对气门弹簧力的敏感度分析,重新设计了气门弹簧,最终通过了发动机各项可靠性试验。

关键词:气门弹簧;失效分析;故障树;刚度非线性度;阀系动力学;敏感度分析

1引言

在发动机运行的过程中,进排气门的上作环境非常恶劣:进排气门的头部是燃烧室的一部分工作时承受很高的冲击性交变动载荷,当气门有跳动以及气门间隙变大时,冲击交变载荷还将显著增大,排气门在工作中还受到高温有腐蚀性废气的高速冲刷其工作条件更加恶劣田。为了使气门弹簧配合凸轮型线以及阀系零件的质量合理高效的工作,气门弹簧应该具有合适的弹簧力、刚度及抗疲劳性能。为了避免共振,对弹簧的固有频率有如下要求:对于线性气门弹簧,弹簧的同有频率应大于凸轮轴转速的10~12倍,对于非线性气门弹簧,固有频率应大于凸轮轴转速的8~lO倍。当气门弹簧的工作频率与其自身振动频率相等或成某一倍数时,将会发牛共振。强烈的共振将破坏气门的正常工作:气门反跳、落座冲击,并可使弹簧折断。为了防止共振和颤振现象,气门弹簧越来越多地选用非线性螺旋弹簧,即变刚度弹簧,能有效的防止气门弹簧共振的发生生[2]。

本文建立了阀系零件失效的故障树,从气门落座速度、活塞气门间最小距离、气门温度、气门零件之间的同轴度误差及间隙、气门及弹簧的断口等进行了分析,确认了失效原因,重新进行了气门弹簧设计,并通过了可靠性试验。

2问题的提出

2.1故障描述

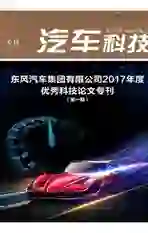

在发动机可靠性试验巾,进行到300小时时发生,其中一台发生在额定转速全负荷工况,另外两台发生在图1所示耐久性测试循环中。三个弹簧的失效模式基本相同,断裂位置均在活动圈与死圈连接的部位。

2.2故障树分析

由于气门弹簧断裂故障伴随气门的断裂及气门座的塌陷等共同发生,因此以气门为中心进行阀系零件的故障树分析。经过统计分析,阀系零件故障主要发生的原因有三点:气门头部掉块、气门头部与杆部网弧过渡处断裂,气门杆锁夹槽部位失效[3]。据此,展丌故障树如图3所示:

2.2.1断口分析、金相组织及硬度排查

对失效的进气门弹簧进行宏观观察,断口附近的表面质量良好,未发现明显的划伤、裂纹、麻坑等缺陷存在,两弹簧端面无异常磨损。通过显微镜观察断口,如图4可观察到疲劳源及裂纹扩展方向。

对断裂进气门弹簧进行金相组织分析,所检零件为回火马氏体,表面无脱碳且可见喷丸变形层(图5)。断口截面硬度分布如图6所示,均满足设计要求。

发动机配气机构动态特性的好坏对整机的可靠性有着很大的影响,其中气门落座特性的影响尤其显著,它直接关系到气门机构的可靠性、耐久性及工作的柔和性。气门是配气机构以凸轮开始的整个运动链中的末端零件,气门的设计必须从整个配气结构来考虑,避免气门落座时承受过大冲击和振动,冈为这些机械负荷是造成气门及气门座磨损的原因之一,但是气门落座冲击过小,又不利于碾碎气门锥面的积碳,从而影响密封性能,因此气门落座特性的考虑要综合动力性与动态性能来综合考虑。通常在设计过程中采用落座速度与落座力来对落座冲击进行评价。图7为6500rpm落座速度及落座力。最大落座速度0.61m/s,,最大落座力约780N,小于6倍气门弹簧预紧力,满足设计要求。

2.2.3气门与活塞间最小间隙排查

由于活塞顶部有撞击痕迹,首先要排除是否是由于设计或者加工精度问题造成气门与活塞运动干涉,从而导致失效。从设计的角度检查气门与活塞问的最小问隙,考虑了凸轮型线、冲程、连杆长度、上死点时关闭的气门与活塞间的最小距离(气缸方向)、气门轴线与气缸中心线夹角、气门间隙、热膨胀量等,对于VVT,考虑了其实际工作极限角度,即排气最滞后,进气最提前,并计入了VVT公差,并考虑了正时链条传递精度、链条磨损造成的滞后等。从检查结果来看,活塞与进气门之间的最小间隙满足>l.Omm的设计要求。

2.2.4温度原因排查

气门的工作条件恶劣,进气门的工作温度口可达300~400℃ ,排气门工作温度可达700~900℃ 。进气门主要受反复冲击的机械负荷,排气门除受反复冲击的机械负荷外,还受高温氧化性气体的腐蚀以及热应力(即气门盘部囚温度梯度产生的应力)、锥而热胀应力(即气门的堆焊材料与基体材料膨胀系数小同产生的附加应力)、和燃烧时气体压力等共同作用。气门的疲劳断裂主要是受到高频率的张压交变压应力,冲击交变应力、弯曲、冷热、及燃气腐蚀的单一或综合作用造成的。通过检查前期仿真结果,确认气门及座圈温度满足没计要求,并有较大余量。

2.2.5气门弹簧设计排查

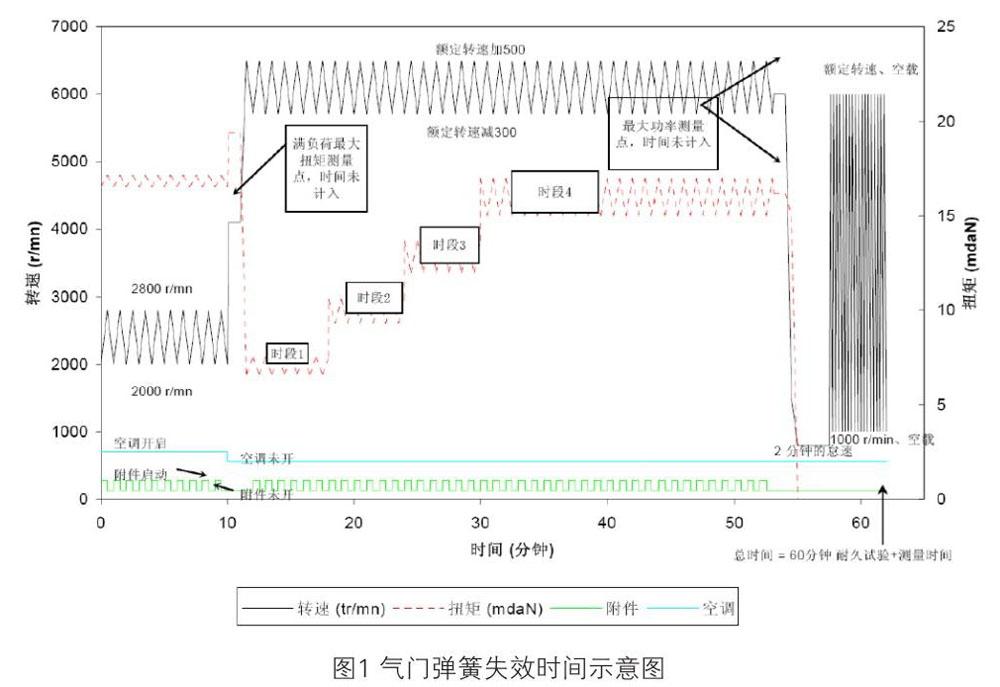

从受力分析的角度看,在正常受力情况下,弹簧内侧所受应力最大,断裂的起源一般应在彈簧内侧表面。一般压缩弹簧在第l~4圈处承受的扭转和弯曲应力最大,易在第2~4个有效圈处发生断裂失效。这是因为此处弹簧罔首先承受冲击载荷,但不能迅速而又有效地将载荷传递给其它圈弹簧,所吸收的冲击能量最大,同时这几罔比其它各圈的压缩量更大,且易形成并圈之间的挤压[3]。检查气门弹簧力与刚度,如图10所示:

供应商提供的气门弹簧力满足设计需求,但是气门弹簧刚度与设计需求相差较多,主要表现在非线性度为2~3%,没有达到设计要求,气门弹簧频率不能满足大于8~10倍凸轮轴转速的频率要求,从而导致弹簧工作时发生共振的可能性较大。

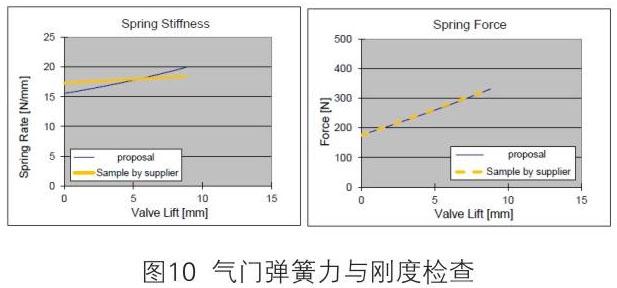

另外,由于该发动机进气凸轮型线设计较为激进,如图11,凸轮型线正加速度脉冲宽度很小,加速度幅值比较大,因此阀系的激励频率较高,在额定转速和超速工况发十共振的可能性比较大。

3问题的解决

建立单阀系动力学仿真模型如图12所示,模型中所有原件都只有一个自由度-即气门升程方向,主要考虑旋转及往复惯性力,不考虑重力的影响。主要零件包括气门、锁夹、气门弹簧上进排气道压力。气门与挺柱的刚度使用有限元方法进行计算,轴承的支撑刚度与阻尼、阀座刚度等使用经验公式进行估算。输出结果包括各单元的各动力学分量,气门开启和关闭时的动力学特性,气门的落座和反跳,气门与从动件的接触与脱离情况等,阀系零件对发动机机体的激振力等等。

3.1气门弹簧刚度非线性度

气门弹簧的设计应满足气门机构动力学计算所决定的气门运动规律,主要指气门运动的正负加速度过渡部分及负加速度部分。在氣门开启时,为了保证气门驱动机构不发生飞脱,始终受凸轮轴控制,气门弹簧力应能克服气门机构因负加速度和机构振动引起的惯性力,及气门弹簧特性应与气门加速度曲线匹配良好。为了减少由于共振造成的风险,目前的高性能汽油机多采用非线性气门弹簧。

一般考虑随气门升程变化的非线性特性,非线性刚度表述为:

3.2气门弹簧刚度非线性度敏感度分析

为了研究气门弹簧非线性度对气门弹簧动态特性的影响,设置了四组不同的非线性度,比较气门弹簧活动圈的受力与位移情况。表l为气门弹簧非线性度与非线性系数之间的关系。

气门弹簧活动圈受力如图14所示,从图中可以看出,在5500rpm~6000rpm时,气门弹簧振动较大,尤其是在6000rpm。气门弹簧非线性度约在6%左右时,气门弹簧的振动要好于其他情况。

3.3气门弹簧优化结果

由于发动机的开发已经到了试验开发阶段,凸轮型线及气门、挺柱等零件已无法做出较大的改变,故通过优化气门弹簧参数,改变气门弹簧非线性度以提高弹簧的共振频率。对气门弹簧的刚度进行重新设计,调整安装高度与气门全开高度的刚度,最终气门弹簧非线性度约6.3%,校核剪切应力及弹簧自振频率,均满足设计要求。

经阀系动力学校核,气门弹簧重新设汁后,短时超速转速下没有发生气门飞脱、反跳等,凸轮挺柱间接触应力、气门落座速度、气门活塞问最小距离等均满足设计要求,如图16所示。阀系共振转速提高到6500rpm,避免了在使用工况下振幅过大导致阀系零件失效,改善后的气门弹簧力如图17所示,可以看到5500rpm与6000rpm下基本没有出现气门弹簧并圈,气门弹簧力的振幅也明显小于改善前。新设计的气门弹簧最终通过了发动机耐久性试验。

4.结论

1)根据阀系零件的失效情况进行了故障树分析,排除了气门落座冲击载荷、气门活塞干涉、温度过高、零件加工精度及材料缺陷等原因,明确』,阀系零件失效的原因在于气门弹簧的非线性度不满足设计需求,导致弹簧疲劳失效。

2)通过阀系动力学仿真分析,对气门弹簧的非线性度敏感度进行了研究,找出了合适的非线性度值并对气门弹簧设计进行了优化,最终更改后的设计通过了发动机可靠性试验验证。

参考文献:

[1]徐兀.汽车发动机现代设计[M].北京:人民交通出版社,1995: 274~277.

[2]吴丰凯,胡景彦.某发动机气门弹簧分析设计[J].AVL中国用户大会.2009.

[3]刘丽萍.汽车发动机气门弹簧断裂失效分析[J].新技术新工艺,2011,40(2): 9-11.

[4]EXCITE Excite Timing Dive Theory.

[5]EXCITE_TimingDrive_SVT.