曲线滚裁刀剪切机理研究与仿真

2018-03-14汪李兵刘庆运胡晓磊

汪李兵,刘庆运,方 清,胡晓磊

(安徽工业大学 机械工程学院, 安徽 马鞍山 243000)

在传统的带钢剪切加工过程中,圆盘剪切机只能进行简单的直线轨迹加工,然后将剪切下来的配件进行冲裁得到所需产品。经理论计算,采用直线轨迹加工对材料的最大利用率只有78%,造成了材料的大量浪费(图1所示)。若采取曲线轨迹加工,则可大大提高材料的利用率,其材料利用率最大可达88%,对降低生产成本、节约能源影响显著(图2所示)。因此,曲线轨迹加工是剪切加工的发展趋势。

图1 直线轨迹加工

为满足市场需求,国内外的科研人员在传统剪切机的基础上,研发了不同类型的新型曲线剪切机。目前市面上现有的曲线剪切机有数控双盘剪切机、圆形平板件加工剪切机、圆盘式剪切机、可编程剪切机和变宽度圆盘剪切机等。这些剪切机虽然能进行一些简单曲线轨迹的剪切加工,但是存在加工效率低、曲线单一、加工质量得不到保证等问题,这也是制约曲线剪切机发展的主要问题。

本研究提出一种新型曲线剪切加工技术的理念,首先建立所需加工曲线的数学模型,然后通过数控加工将曲线加工到圆柱刀盘的圆柱面上,形成曲线刀刃,建立一种新型的圆柱曲线滚裁刀,从而实现在普通圆盘剪切机[1]上对板材进行曲线轨迹的加工,并且在加工工件的同时,加工剩余的材料还可以进行二次冲裁加工,以得到较小尺寸规格的产品,从而减少材料的浪费。

1 曲线剪切力的分析

现有的剪切力计算公式只能对直线轨迹剪切加工的剪切力进行分析和计算,而关于曲线轨迹剪切加工的剪切力计算公式[2]和计算方法近乎于空白。曲线剪切与直线剪切最大的区别在于剪切接触面积的改变。在曲线剪切过程中,刀盘与板材的运动方向呈一定的夹角,从而使其剪切接触面积随着曲线轨迹的改变而改变。本文对邹家祥公式的系数进行了修正,推导出了适用于曲线剪切加工剪切力的计算公式。

作用在一个刀盘上的总剪切力由2个分力组成,即:

P=P1+P2

(1)

式中:P1为纯剪切力;P2为被剪掉部分钢板的弯曲力,该弯曲力是在剪切的过程中伴随着钢板的弯曲产生的,在剪切较窄的钢板时尤为显著。

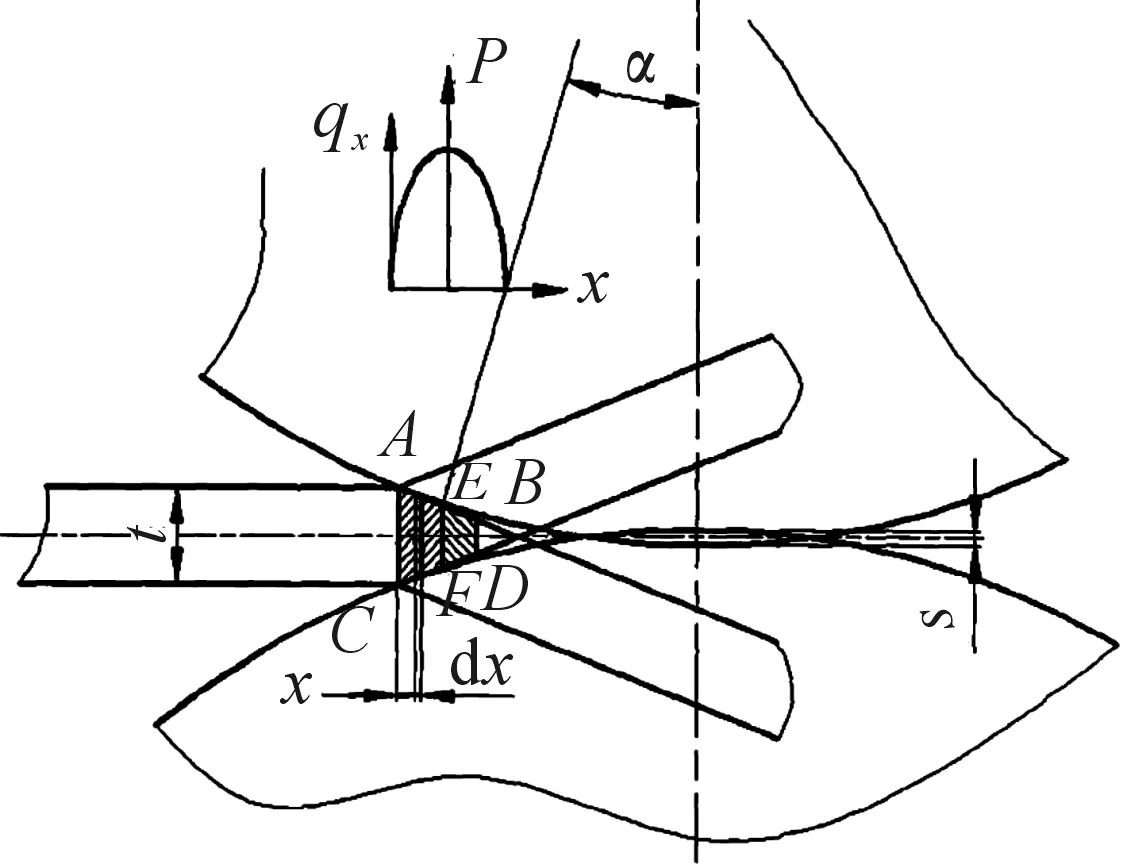

在曲线剪切过程中,在AB与CD弧之间的剪切面积发生变化,即剪切面积不再是如图3直线剪切中ABCD所示的平面,而是一个曲面,该曲面在ABCD面上的投影与ABCD面相同,作用于微小曲面上的剪切力发生了变化,故曲线剪切的剪切力与直线剪切的剪切力有所不同[3]。

在曲线剪切中,作用于宽度为dx′的微小面积上的剪切力为

(2)

式中θ为曲线轨迹与运动方向的夹角。

所以纯剪切力在微分后为

(3)

式中a=σbδ。

总剪切力计算公式为

(4)

式中

(5)

该计算公式即为曲线滚裁刀的剪切力理论计算公式,此公式是在现有的半经验公式的基础上建立的,在剪切力的计算上存在针对性,只能用于类似曲线剪切的剪切力计算。其中b/h与Z1的关系见图4。

图3 圆盘剪切机上剪切金属时的压力

2 曲线滚裁刀模型的建立

利用三维造型软件进行三维建模,可以对待加工或待生产的产品进行模拟演示,通过观察三维模型改良产品结构。三维建模不仅能节约加工成本,还能缩短产品设计、开发周期。

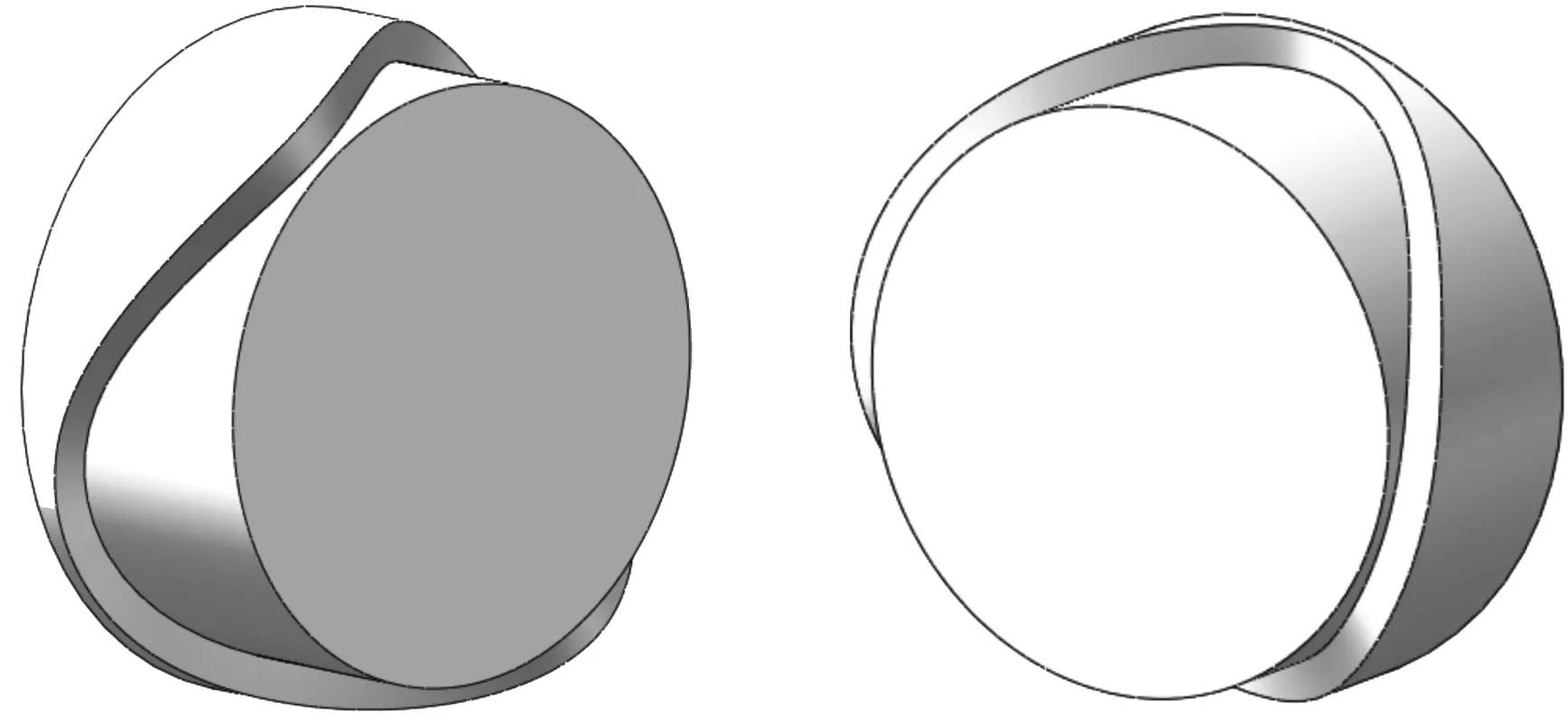

本文利用Pro/E三维建模软件[4]建立曲线滚裁刀刀盘的三维实体模型,由于上下刀盘外形相似,其建模过程大体上相同,所以在此以曲线滚裁刀的上刀盘为例建立其三维实体模型。

首先建立曲线滚裁刀上刀盘的曲线刀刃的空间曲线,由于该空间曲线是由1组两段相切的标准圆弧按规律组成,在此选取2组曲线进行组合,用该曲线作为曲线滚裁刀上刀盘的曲线刀刃的空间曲线。关于该空间曲线的建立,需要将曲线拆分为一段段圆弧,在所有圆弧建立完成后,将圆弧拼接起来即为所需要的空间曲线。

在上刀盘的模型建立中,其空间曲线方程为:

1) 大圆弧方程

theta=t·pi/(1+sin45)

R=400

a=2·R′/pi

R′=127.324

x=a·cos(theta)

y=a·sin(theta)

z=R·(sin(t·90+45)-sin45)

(6)

2) 小圆弧方程

theta=t·pi·sin45/(1+sin45)

r=165

a=2·R′/pi

R′=127.324

x=a·cos(theta)

y=a·sin(theta)

z=r·(sin(t·90+225)+sin45)

(7)

然后建立刀盘模型所需要的圆柱模型,其中圆柱模型尺寸的设定需要利用数学方法进行计算才能得到。通过计算可得圆柱模型,即曲线滚裁刀上刀盘的半径为127.324 mm。为了防止尺寸的偏差以及实际加工过程中的加工误差,可稍微增大此数值。在圆柱模型建立完成后,以空间曲线为轨迹进行扫描切除,从而得到曲线滚裁刀上下刀盘的三维实体模型,如图5所示。

3 曲线剪切加工的有限元分析

3.1 曲线滚裁刀剪切过程3D仿真

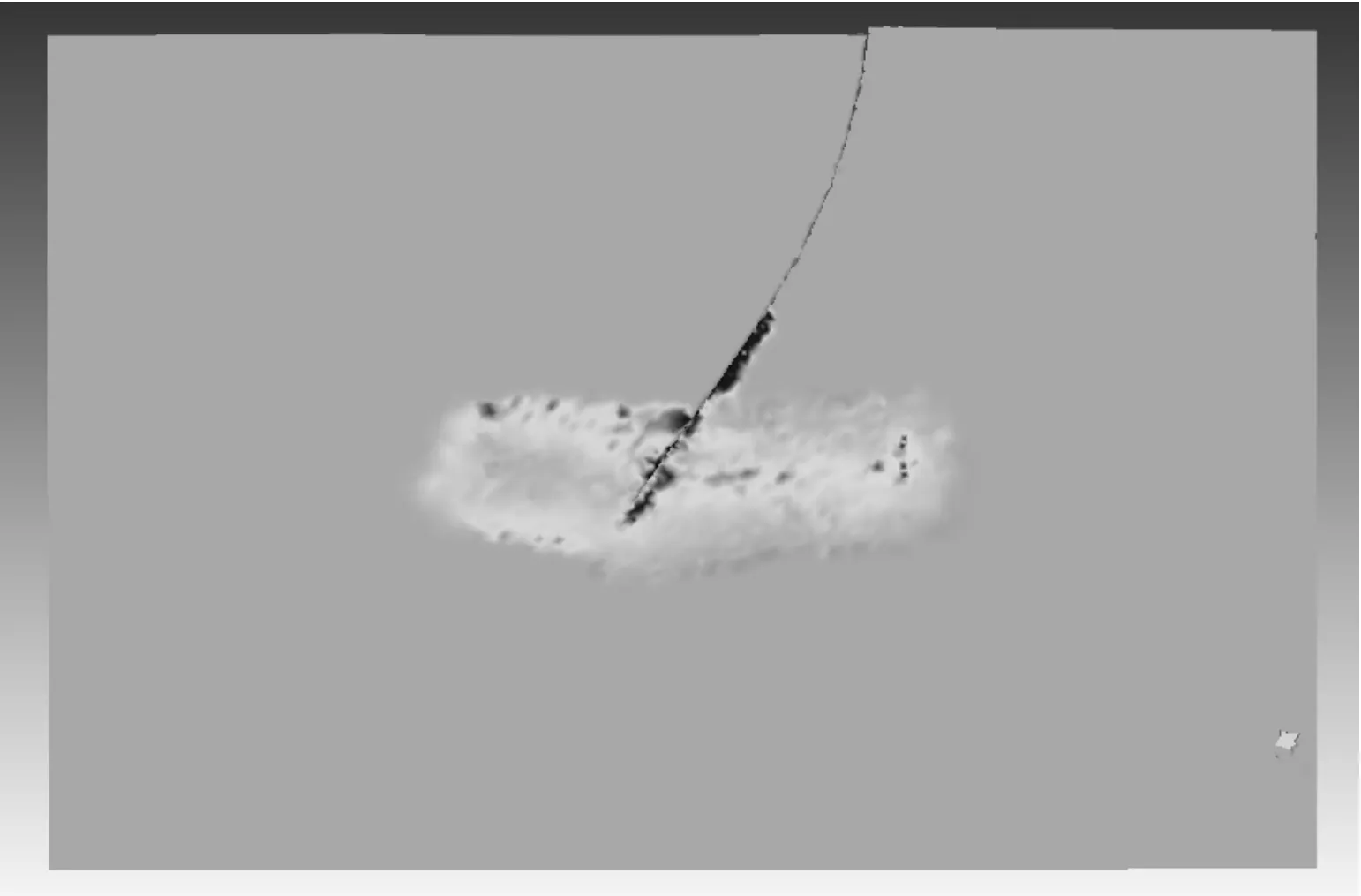

本文仿真的对象是曲线滚裁刀的刀盘,其中包括上刀盘和下刀盘,两者相互配合,从而剪切加工出所需要的曲线轨迹。因为要考虑刀盘的转动过程,所以需要利用Deform-3D软件[5-6]对曲线轨迹的剪切加工进行模拟仿真。通过三维剪切加工的仿真,得到了一些曲线剪切加工的仿真结果。图6为其曲线剪切的仿真模型。

图5 上、下刀盘的三维实体模型

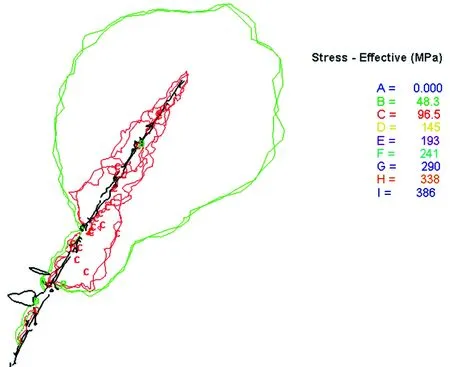

图7为带材在剪切加工过程中的效果。通过对图像的观察可以发现:剪切应力和应变主要集中在剪切轨迹附近,这与本文所分析的结果相同。图8为带材剪切加工完成后的效果。

图7 剪切加工过程中的效果

3.2 Deform-3D曲线剪切仿真结果分析

由图9可以看出:在曲线剪切仿真过程中,最大应力主要集中在刀盘间隙附近,而且由内向外逐渐减小,因为剪切过程中除了纯剪切力外还有被剪掉板材产生的弯曲应力,使得板材在剪切区域形成一定程度的弯曲。

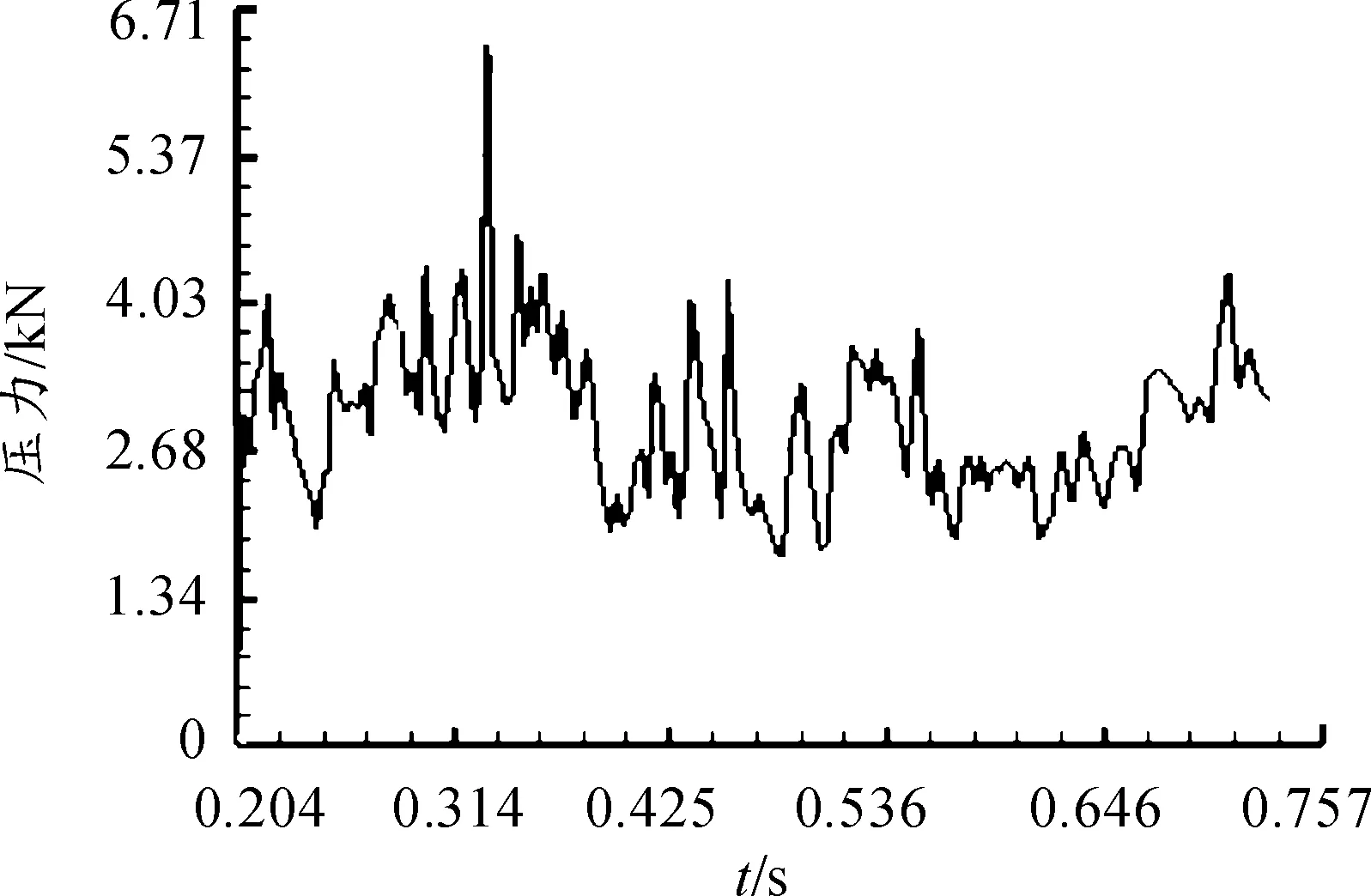

图10~12为剪切过程中被加工材料在X、Y、Z三个方向上的受力图。通过对受力曲线的观察可知:在剪切的仿真过程中,上刀盘与下刀盘相互作用,通过挤压将带材剪切分离,从而实现带材剪切加工。本文研究的是曲线剪切加工,所以在剪切过程中,不仅仅有Y方向上的剪切,还有X方向上的剪切,因此刀盘在受到Y方向上的阻力时,还会受到来自带材在X方向上的阻力,即X方向上的压力和Y方向上的剪切力[7]。

图9 应力分布

图11 Y方向上的受力

在剪切仿真中的带材材料为AISI-1045,其厚度为2 mm,被剪切延伸率δ=22%,被剪板强度极限σb=550 MPa,根据几何关系计算出图3中剪切力作用点所对应的圆心角α=10.1°,以及被剪板的宽度b与厚度h的比值,即b/h≥15。根据图4可知,取Z1=1.4。利用新建立的曲线剪切力计算公式进行剪切力的理论计算[8]。

将带材的参数带入式(3)(4)中。开始剪切时,其剪切轨迹近乎为直线,其夹角θ=0°,其剪切力理论计算值为最小值:

(8)

在Y方向剪切力的受力图11中,曲线值由0增加到2 680 N。剪切力的偏差=(仿真值-理论计算值)/理论计算值=2.7%。

当θ=15°时,其剪切力理论计算值:

(9)

此时在Y方向受力图11上对应的剪切力大小为3 253.3 N,剪切力的偏差为8.0%。

当θ=30°时,其剪切理论计算值:

(10)

此时在Y方向受力图11上对应的剪切力大小为3 212.1 N,剪切力的偏差为6.6%。

当θ=45°时,该位置处于小圆弧与大圆弧的相切处,在此处曲线与运动方向上的夹角最大,故此时剪切力理论计算值取得最大值:

(11)

此时在Y方向受力图11上对应的剪切力大小为6 675.4 N,但由于剪切力跳动的原因,可以将最高点的值排除,故去剪切力的值为4 037.8 N,此时剪切力的偏差为9.4%。

对比理论计算值和仿真分析结果可知,当θ=0°时,其剪切力的偏差最小,当θ=45°时,其剪切力的偏差最大。这是因为当θ取最小值时,剪切加工近似于直线剪切,而当θ取最大值时,对应的瞬时剪切区域面积为最大值,所以导致其偏差值大于其他剪切位置的偏差值。总体来看,曲线剪切加工的理论计算值与仿真结果的偏差较小。

4 结束语

通过对比理论计算与仿真结果可以发现:理论计算结果与仿真结果基本相同,没有特别大的数据偏差,并且仿真结果的曲线图走向与曲线剪切的轨迹相吻合,所以仿真结果是可靠的,说明曲线滚裁刀在曲线剪切加工中存在可行性。

[1] 孙誉宾,李轲,余小军.切边圆盘剪设计与调试[J].机械工程师,2013(3)33-35.

[2] 刘培锷.圆盘式剪切机剪切力计算[J].钢铁,1996,31(8):55-59.

[3] 张玉华,柴晓燕.滚切剪剪切力的计算[J].天津理工学院学报,1998,14(3):25-27.

[4] 王全先.Pro/ENGINEER Wildfire5.0三维设计上机实验教程[M].合肥:合肥工业大学出版社,2009:10.

[5] 张莉,李升军.DEFORM在金属塑性成型中的应用[J].北京:机械工业出版社,2009.

[6] 李传民,王向丽,闫华军.DEFORM5.03金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2007:11-30.

[7] 刘培锷.圆盘剪切机剪切力和轴向力的实验研究[J].重型机械,1994(5):22-26.

[8] 李龙海,李瑞雪.圆盘纵剪机力能参数的计算及测定[J].重型机械,1995(1):22-23.