一种新型间抽装置在油田应用

2018-03-14黄书生大庆油田有限责任公司第七采油厂

黄书生(大庆油田有限责任公司第七采油厂)

随着外围油田开发时间的延长,油井的产量不断下降,含水上升,将出现大量的低产低效井,这部分油井,在抽油机参数最小时,还是存在供液不足的情况,就是利用变频调速装置进行减速,也无法满足供排关系[1],为了实现高效运行,节约成本,这部分油井现在主要通过间抽方式进行采油,2015年共实施间抽3017井次。然而,间抽方式采油存在长时间停井启动困难易卡井、液面波动大、冬季井口易冻、人工启机管理难度大等问题。通过间抽井自动启停技术[2]可使这些问题得到有效控制。然而,目前大部分油田因抽油机井在村屯附近,为了保证附近民众和牲畜的安全,间抽井不能使用自动启停技术,还是需要人工启停。经过多年研究摸索,总结出间抽井曲柄小范围摆动与整周期正常运行模式切换的运行方式,可使抽油机井在不停井的情况下,能够连续、安全、稳定、合理、高效的运行,并达到节能降耗的目的。

1 不停井间抽装置原理

不停井间抽节能技术是在多功能调速装置的基础上增加了两个硬件设备:辅助控制装置和位置传感器,辅助控制装置将控制指令传送给变频器的主控芯片,变频器按照控制指令进行整周期正常运行,同时将运行状态反馈给辅助控制装置。当整周期运行时间达到设定的时间时,辅助控制装置向变频器发送一个摆动运行指令,变频器接收到指令后,抽油机曲柄运行到位置传感器附近时,运行方式转换为摆动运行,并将当前摆动频率和摆动角度等信息回馈给辅助控制装置,当正向摆动角度到达所设定的角度时,辅助控制器发出反转指令,变频器通过主控芯片处理控制逆变模块的工作状态,从而驱动电动机反转,当反转到达所设定的角度时,辅助控制器发出正转指令,变频器驱动电动机正转,直到摆动时间到达设定时间后重新切换到整周期正常运行。

2 曲柄摆动角度确定

抽油机井曲柄摆动运行后要满足两方面要求:一是曲柄摆动后,抽油泵活塞不移动;二是电动机能耗最低。

2.1 抽油机井杆柱弹性形变量优化设计

合理优化曲柄摆动运行时的光杆位移量是有效控制摆动运行能耗的关键问题。通过抽油机井理论示功图分析可以看出,在抽油机井驴头下死点和上死点刚刚受力时,杆、管发生弹性形变,这时活塞并没有跟着光杆发生位移,这段变形量称为冲程损失(杆损)。抽油机井曲柄摆动运行时,假如光杆运行的位移量在杆损的范围内,此时既保证了抽油机井杆柱有效位移量,解决了抽油机井冬季长时间停井易卡井的问题,同时又可实现抽油泵活塞不移动,电动机消耗功率最小,所以抽油机井曲柄摆动运行时的位移量应小于或等于杆损。抽油杆弹性形变所引起的杆损[3]可由下式表示:

式中:λ1——杆损,m;

ρm——井液密度,kg/m3;

g——重力加速度,m/s2;

AP——泵柱塞横截面积,m2;

Lf——折算动液面深度,m;

Er——抽油杆弹性模量,N/m2;

Lri——各级抽油杆的长度,m;

nr——抽油杆级数。

以B井为例,该区块油密度为849.7 kg/m3,该井抽油泵泵径为38 cm,动液面为999.4 m,碳钢弹性模量为2.0×105~2.1×105MPa,ϕ28光杆长9.2 m,ϕ22抽油杆总长231.3m,ϕ19抽油杆总长906.7 m。

将抽油机井各项数据代入式(1)可以得出杆损为0.172 m。因此抽油杆弹性形变所引起的杆损为0.172 m,抽油机井摆动运行时,将光杆直线位移距离设计为小于或等于0.172 m,这时抽油泵活塞并未移动,光杆及杆柱实现了有效的位移量,电动机所做的功也较小,同时节能效果也较好。

2.2 抽油机井曲柄摆动角度优化设计

在忽略抽油机井运行中皮带拉伸量的前提下,曲柄摆动角度的大小就反映为抽油机井光杆的最大位移量,因此知道抽油机井实际冲程最大量和摆动运行光杆最大位移量,就可计算出抽油机井曲柄允许最大摆动角度,同时也可以根据现场抽油机井实际摆动运行时要求的杆柱位移量计算出抽油机井曲柄所需设计的摆动角度。

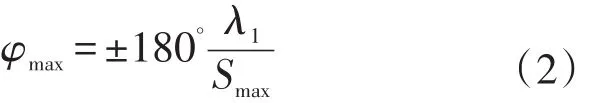

其中摆动运行光杆最大位移量即为杆柱损失量,所以抽油机井曲柄允许最大摆动角度[3]可由下式表示:

式中:φmax——允许最大摆动角度,°;

Smax——实际运行中最大冲程,m。以B井为例,该井现场实际运行中最大冲程2.1 m,杆损为0.172 m,代入式(2)可以得出φmax为±15°。

因此抽油机井允许最大摆动角度为±15°,所以抽油机井摆动角度在±15°以内时,这时抽油泵活塞并未移动,摆动运行节能效果较好,在实际运行中可以根据该井实际情况,通过设计光杆位移量,合理制定摆动角度,该井摆动角度不超过±15°即可,后期电动机采用随动控制方式控制摆动运行,摆动运行时未对泵筒做功,因此在允许最大摆动角度内,摆动角度大小基本不影响节能效果。

3 现场试验

3.1 抽油机井曲柄摆动运行方式优化设计

通过辅助控制器可以实现抽油井曲柄多种方式摆动运行,在以抽油机井稳定性和节电率为基础前提条件时,现场主要试验了三种运行方式:第一种是反向曲柄自重摆动运行[4];第二种是变频器直流制动摆动运行[5];第三种是电动机随动控制摆动运行。

3.1.1 反向曲柄自重摆动运行

反向曲柄自重摆动运行是在摆动运行时,由辅助控制装置只给变频器发送正转和停止命令,当平衡块正转到达指定位置后,控制器发送给变频器停止命令,电动机停止运行,这时完全依靠平衡块与抽油杆自身重量关系使平衡块反方向运行,当反向运行一段时间后,辅助控制装置再发送一个正向转动命令给变频器,变频器控制电动机正向运行,抽油机曲柄按照这个模式往复摆动运行,直到摆动运行结束后,由控制装置发送整周期正常运行指令给变频器,抽油机井恢复正常运行。通过现场试验发现,这种方式曲柄摆动运行时,电动机只需要正方向运行时做功,节电效果较好,但抽油机井平衡率差时,将会导致平衡块反转无法到达指定位置。

3.1.2 变频器直流制动摆动运行

变频器直流制动摆动运行是在摆动运行时,由辅助控制装置给变频器发送正转和反转命令,变频器实时监控电动机转速,当将要达到摆动最大角度时,变频器通过逆变直流输出一个相反的力矩,使曲柄停止运动,并控制电动机反向运行,当反向将要到达摆动最大角度时,变频器再输出一个相反的力矩,这样就能够实现抽油机井曲柄反复摆动运行。通过现场试验发现,这种方式曲柄摆动运行时,变频器对停止位置控制比较精确,运行中基本不需要调整摆动位置,运行稳定性较好,但摆动速度过快时,每次反向制动为了及时减速,抽油机井曲柄制动过程都会有顿挫感,长时间运行会加剧抽油机井减速箱齿轮的磨损,同时也会增大有功能耗。

3.1.3 电动机随动控制摆动运行

电动机随动控制摆动运行是在摆动运行时,由辅助控制装置给变频器发送正转和反转命令,变频器给电动机设定一个恒定的摆动频率运行,并根据设定的摆动角度和输出功率大小,以位置传感器为中心自动判定变换方向的时间和位置,因运行频率一定,摆动时平衡块角度误差较小,同时通过位置传感器对平衡块位置进行周期性校正,完全避免了摆动时角度累计的误差,这样使整个摆动运行过程更加平稳,节能效果也较好。

通过现场试验证明,反向曲柄自重摆动运行节能效果虽然明显,但对抽油机井要求较好,稳定性较差;变频器直流制动摆动运行稳定性较好,但在摆动运行时增加了抽油机井减速箱的磨损,节能效果一般;电动机随动控制摆动运行方式能够广泛适用于游梁式抽油机井,采用随动控制,使摆动运行方向转换过程更加顺畅,能够长时间稳定可靠运行,节能效果较好。

3.2 抽油机井运行周期优化设计

根据区块和油井的不同,抽油机井运行周期会有不同的优化设计,但主要宗旨是以油井压力恢复曲线为基础,参照该曲线制定相应间抽制度,并根据相应的间抽制度来制定组合运行周期,同时也可根据原有间抽制度制定相应组合运行周期。以0.5 h、1 h为界限,在这个时间段内设置不同的摆动运行和整周期运行时间组合,对每个组合进行生产情况进行连续测试、跟踪,以功图、液面正常的时间组合为该井的生产方式。

3.3 应用效果

3.3.1 单井应用效果

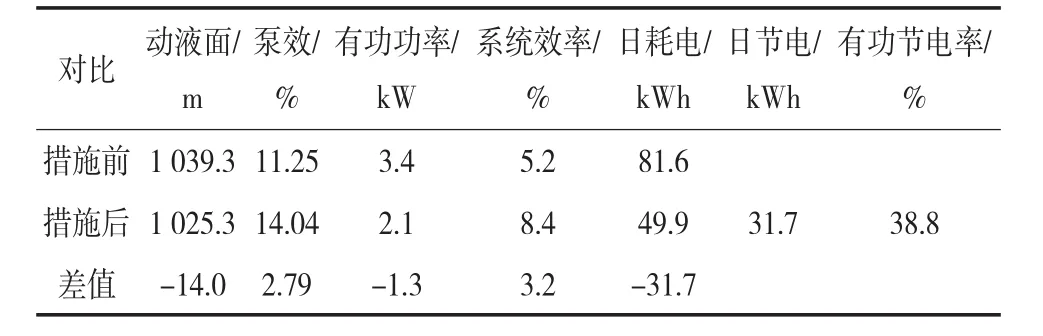

1)单井优化生产参数对比。对FF队5口试验井产液量和动液面进行单井跟踪,措施后产液量、动液面基本保持稳定,泵效有明显好转(表1),示功图曲线趋于正常(图1)。

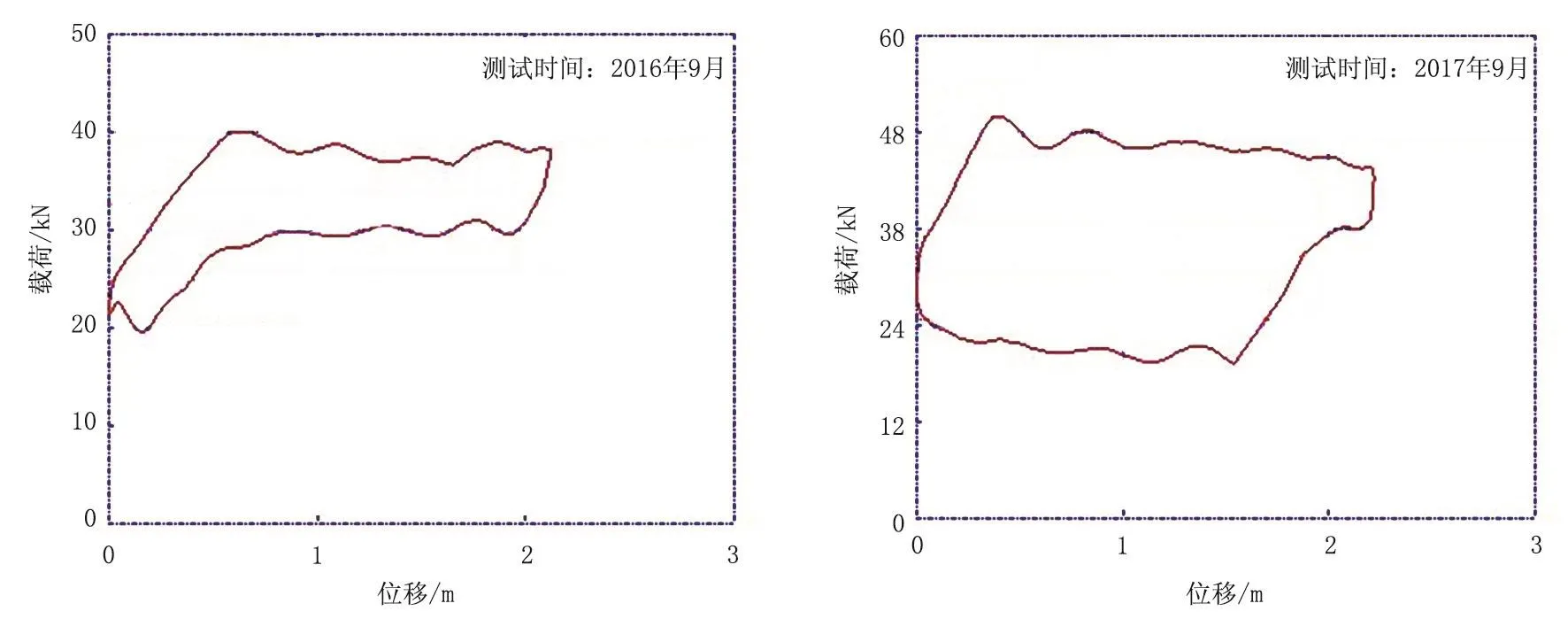

2)单井机采能耗前后对比。以B井为例,工作模式以30 min为一个周期,整周期运行15 min,摆动运行15 min,摆动角度为15°,与原运行模式能耗对比可以看出,主要生产参数基本未变,泵效提高2.79个百分点,系统效率提高3.2个百分点,通过运行时间可以计算出单井日节电31.7 kWh,有功节电率38.8%(表2)。

表1 5口试验井单井生产参数统计

表2 B井试验前后数据对比

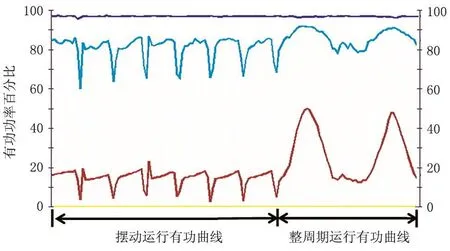

下图为B井现场摆动运行与整周期正常运行转换过程能耗测试曲线图(图2),实测摆动运行有功功率为0.76 kWh,整周期正常运行有功功率为3.4 kWh,根据运行周期可以计算出组合运行时有功功率为2.1 kWh,同时可以看出整周期运行功率远大于摆动运行有功功率。

图1 B井措施前后示功图对比

图2 B井组合运行能耗测试曲线

3.3.2 整体应用效果

根据现场试验合理优化设计制定试验井运行周期和组合运行方式,通过一年的实际运行,使5口试验井泵效和动液面都有较好的改善,平均动液面降低15.5 m,平均泵效提高6.6个百分点,平均有功功率下降1.04 kW,平均系统效率提高2.5个百分点,平均日节电24.9 kWh,平均有功节电率35.5%,5口井年可节电4.36×104kWh,年可节约电费2.78万元。

4 结论

1)新型间抽装置通过合理设计摆动运行的时间和角度,使低产低效间抽井能够持续稳定运行,解决了间抽井长时间停井,电动机启动困难、井口易冻、易卡井的问题。

2)能够改善低产低效井供排关系,减少烧泵现象的发生,使沉没度更加趋于稳定,有效提高泵效,同时大大减少抽油机井电动机启动频次,降低现场操作员工工作强度,为间抽井制度全面开展提供有利保证。

[1]胥晋.萨中油田抽油机多功能调速装置功能试验和应用界限研究[J].石油石化节能,2017(2):17-18.

[2]李英湛.葡萄花油田低产低效井间抽自动控制技术应用[J].石油石化节能,2013(3):13-15.

[3]陈涛平,胡靖邦.石油工程[M].北京:石油工业出版社,1999:295-307.

[4]秦曾煌.电工学(上册)[M].第五版.北京:高等教育出版社,1999:285-286.

[5]李方园,黄培.变频器控制技术[M].第二版.北京:电子工业出版社,2015:3-5.