沃尔沃B4204T11发动机结构与工作原理(一)

2018-03-14王卓

王卓

一、发动机外观与功能

1.外观图

侧视图(进气端),如图1所示。

┃图1

侧视图(排气端),如图2所示。

┃图2

2.汽缸体

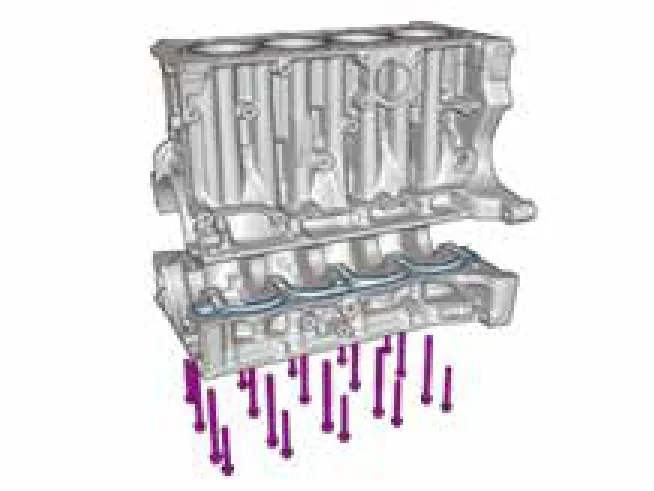

汽缸体结构如图3所示。

沃尔沃全新Drive-E发动机在发动机零件方面有许多共同部分,例如:曲轴、机油泵、油底壳、发电机、空调压缩机等。

沃尔沃的柴油及汽油发动机皆具有高压铸成连杆。发动机底板具有铸钢内衬及铸铁强化件。柴油及汽油发动机完全相同,但柴油发动机的缸体高度较高,铸钢衬垫较重。该铸造方法结合独特设计,形成轻量的强大结构。发动机缸体仅需两种款式,唯一区别为主轴承直径。全新Drive-E发动机之转变约节省30~50kg的重量。

┃图3

为了尽可能降低轴承尺寸,曲轴由锻钢所制成。已使用全新专利定位楔改善底板对齐发动机缸体。如此可改善主轴承之直度与圆度。活塞直径是通过使用固定衬套而减至最小。不同汽油发动机款式具有类似的活塞,只有活塞顶部针对不同的压缩比而有不同的加工。功率较低的发动机活塞较短。汽油发动机款式使用相同的活塞环,所有柴油发动机款式使用相同的活塞环。所有汽油及柴油发动机款式的活塞销皆以类钻碳膜(DLC)包覆。改良的活塞与汽缸孔镀膜以及滚子轴承凸轮轴意味着Drive-E发动机的内部摩擦力低。

新汽缸头的设计大多以沃尔沃著名的五缸及六缸发动机为基础。主要变化涉及降低摩擦力、增加特定输出以及为汽油和柴油发动机建立共用界面。汽油发动机汽缸头必须能够承受极高的热负荷,因此由抗热铝合金制成。与柴油发动机共享的横向冷却概念可提供优异且一致的冷却效果。

(1)汽油

汽油发动机具有一个成熟、直接动作的阀门系统(VVT)具有免维修DLC涂层的机械挺杆以及进气和排气凸轮轴之阶段。凸轮轴前端轴承为滚子轴承,以便减少摩擦力。凸轮轴由铸铁制成,其在与DLC涂层挺杆滑动接触结合使用方面为最佳材料。

(2)柴油

为处理19000kPa之汽缸压力及高功率,柴油发动机具有全新热处理以改善材料强度及温度范围。柴油发动机配备钢凸轮轴以减轻重量并提升材料硬度。

汽缸头:

冷铸汽缸头与压铸凸轮轴轴承壳体,皆由轻金属合金制成。

汽缸体:

由压铸铝合金制成。具有开放式水罩,其中冷却液自由流动于汽缸上部周围。汽缸衬套由铸铁制成且铸入块体。

中间部分:

由压铸铝合金制成。

曲轴轴承盖铸入块体。轴承盖是由铸铁制成。

油底壳:

由压铸铝合金制成。不同零件之间的表面以矽基密封剂(即RTV,室温硫化矽橡胶)密封,缸体及汽缸头之间使用四层金属垫片处除外。

(3)缸体

缸体,如图4所示。

┃图4

(4)汽缸头(如图5所示)

┃图5

来自VEA系列之汽油发动机汽缸头分为两种,具有共同加工的凸轮轴轴承凸轮架盖及整合式盖。相同的方式用于如五缸汽油发动机B5204T8。凸轮轴前轴承位置并非滑动轴承而是滚子轴承,以尽可能减少整合深度及摩擦力。

汽缸头螺丝:

┃图6

汽缸头是由10个M11螺丝固定至缸体,如图6所示。尽管螺丝头直径小,为取得足够的夹紧压力,螺丝位于汽缸头左螺纹套管内。套管通过其螺纹将力道分配至汽缸头内的大面积。相同技术用于B6324S及B6304T发动机。这些套管具有在收紧时所使用的内六角形。

(5)汽缸体/中间部分(如图7和图8所示)

┃图7

汽缸体内衬经过修饰珩磨程序后,汽缸孔表面更为精细。更为精细的表面可降低活塞环与汽缸孔之间的摩擦力,除了有助于整体降低内部摩擦力,亦可减少磨合期。

┃图8

为提升强度及稳定性,并在缸体中间部分主轴承座进行加工时确保圆度,铸铁主轴承盖(5件)皆铸入块体。并使用RTV作为汽缸体与中部分之间的密封剂。

匹配:

每个主轴承盖皆有一个凸耳竖在中间部分顶部。在缸体与中间部分进行共同加工之前,这些部分会先以螺丝结合,进而在缸体每个轴承盖处形成凹槽,如图9所示。该凹槽在缸体形成独特样式,确保较先前使用定位销之系统为之间的零件提供更佳的连接性。缸体及中间部分则是更容易拆开。

┃图9

3.曲轴系统

无论在汽油或柴油发动机方面,新发动机系列中曲轴系统的大致相同。所有款式皆使用相同的曲轴,而活塞和连杆则略有不同。曲轴下方的两个反向旋转平衡轴套件在所有款式皆相同,作为曲轴前部之油泵驱动器,如图10所示。

┃图10

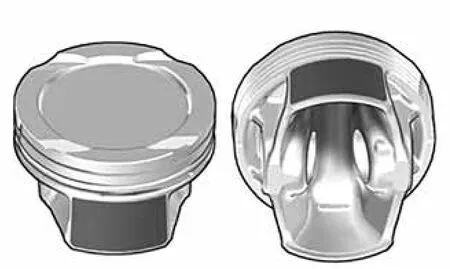

(1)活塞

┃图11

活塞铸入在多半由铝和矽组成的轻金属合金中,如图11所示。顶环凹槽由铸铁环架保护,以抵抗活塞所承受之高压。顶部有用于进气阀和排气门之出口。活塞已通过上方的重量出口以及对连杆的梯形表面在重量方面进行最佳化。甚至连活塞销亦已进行重量最佳化。将其长度额外缩短不仅能尽可能减少销重量,还有助于降低活塞重量。为了控制活塞温度,有一个由油压控制的可控活塞冷却。欲启动的冷却量是由一个已进行校正以获得最佳油耗及低排放的模型来控制。

为了尽可能降低磨损及摩擦力:

◆活塞裙部包覆着石墨聚合物,其有助于承受极度负载,同时避免在冷启动时出现活塞噪声

◆活塞销的摩擦表面包覆着DLC(类钻碳膜)

◆汽缸套表面通过在装配厂进行珩磨程序最佳化而格外细致

◆活塞环之切向力已减少

◆活塞环以低摩擦涂层包覆

为了在不影响油耗的情况下承受增加的负载并减少摩擦力,已研制新的环套件,如图12所示。

┃图12

①上压缩环高度1.2mm,为硝化不锈钢环。环上以PVD包覆,可同时降低摩擦力并形成良好的耐磨特性。

②下压缩环高度1.2mm,以灰口铸铁及磷化表面铸成。

③油控制环高度1.5mm,铸铁两件式环具有对着衬垫的锥形接合面。出于相同因素,该表面与编号1环同样进行PVD镀膜。PVD(物理气相沉积)是在引进反应气体时以离子击打表面所形成的一种表面处理。这个过程须在极低真空和高温下进行。这会形成薄且粘附性强大的涂层。为取得均匀的涂层厚度,零件会以恒定速度围绕若干个轴转动。

(2)连杆

连杆是以I截面及梯形小端锻造而成,如图13所示。其在大端处之连杆重量以5个重量级别制造。大端具有分裂的轴承盖,因轴承盖和连杆固定在实际断裂面而形成稳定的接合。轴承半部的材质不同。顶部材质较强能够承受高负载。连杆长度为147mm。活塞销直径为21mm。重量(含螺丝)为537g。

┃图13

(3)曲轴

曲轴由锻钢制成且具有感应淬火轴承表面,如图14所示。曲轴有5个轴承,主轴承直径60 mm。主轴承数编号4上的上半轴承亦作为推力轴承,即所谓的180°轴承。推力垫圈比平常大,以在只有一个推力垫圈维持轴承表面。齿轮被缩到汽缸3和4之间的曲轴上。该齿轮可驱动平衡轴。在主轴承编号1前方的是一个驱动油泵的齿轮。曲轴具有一个位于前滑轮的减震器。曲轴重量15.2kg,不包含齿轮。

┃图14

(4)平衡轴

平衡轴的任务是要使发动机震动平顺,其是由曲轴上的齿轮所驱动,如图15所示。两个反向旋转的平衡轴位于油底壳内其专属壳体中。平衡轴的驱动力是经由曲轴至一个平衡轴,进而驱动第二个平衡轴。其中一个平衡轴的齿轮是两件式。“窄”半部(剪刀式齿轮)以弹簧张紧在“宽”半部的反方向。其可无声消除齿隙。这项技术已应用于B63x4x发动机的齿轮上。为了确保齿隙正确,必须拆下平衡轴壳体且须更换整个发动机缸体。

┃图15

(5)减震器曲轴(如图16所示)

┃图16

沃尔沃全新Drive-E发动机具有新型曲轴皮带轮。皮带轮与先前一样具有整合式减震器,其已结合释放装置。该装置之减震器及释放装置具有如下所述的两个任务。沃尔沃的Drive-E发动机有两款减震器,在重量和外观方面有所不同。其差异可通过查看外端宽度识别,如图17所示。

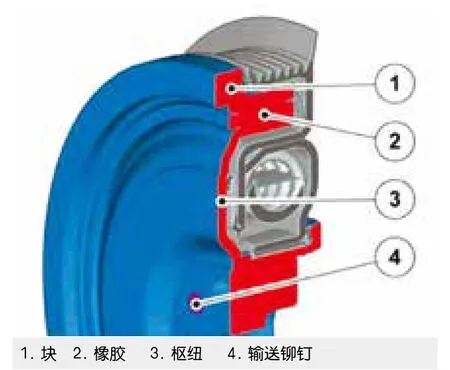

①通风调节风门

减震器任务是抵消曲轴之震动,采用悬浮橡胶块。其结构包含确定质量的两个金属零件,粘合于橡胶的中间部分,其中内部部分以刚性方式安装在曲轴上。减震效果是由橡胶垫片之硬度及旋转块来决定,如图18所示。

┃图17

┃图18

②释放装置

四缸发动机每次曲轴转动具有两个点火脉冲。这会产生一个由曲轴传递至曲轴外部皮带轮之频率。释放装置的作用是过滤器,其任务是隔绝来自发动机脉动的附属件惯性。降低皮带轮旋转之不规则性可延伸如驱动皮带、张紧器等组件之使用寿命。此外亦可降低张紧器弹簧力道,其有助于降低油耗,如图19所示。

┃图19

功能:

返回释放装置内侧的弹簧组承担燃烧脉动力道。通过壳体内的刻痕及中央凸缘,外侧部份可藉由弹簧组件前后弯折25°左右。包含弹簧被压缩的距离,两个主要部分可转动至彼此约65°左右,如图20所示。

┃图20

连接件:

减震器是通过一个中心螺丝(M12)以及4个M8螺丝连接至曲轴,如图21所示。

┃图21

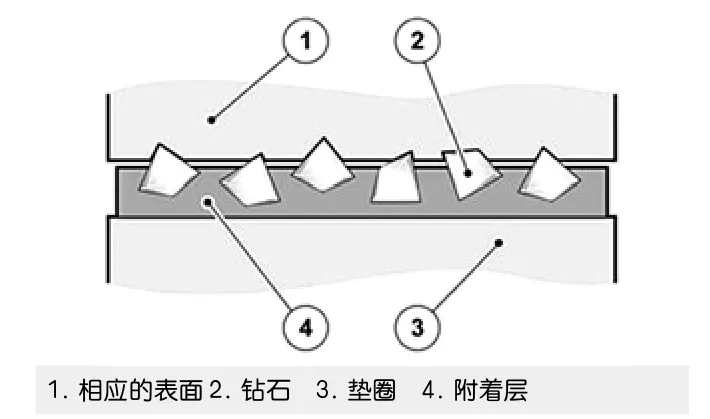

钻石垫圈:

曲轴及不同零件之间存在钻石垫圈,其任务是确保接头内达到正确的摩擦力,如图22所示。钻石垫圈是包覆着小型工业钻石的薄钢垫圈。钻石可在表面之间形成极高的摩擦系数。镀膜会在拆卸与紧固过程中磨损,因此重要的是须在重新安装此接头时将垫圈换新。

┃图22

4.阀系统与正时齿轮

阀系统与正时齿轮阀系统与正时齿轮如图23所示。

┃图23

VEA系列中汽油发动机的阀门系统传统上是由四阀技术及发动机前缘皮带所驱动的双凸轮轴所组成。为使发动机设计更为精简,凸轮轴彼此比在五缸汽油发动机更为靠近。如此可进而形成一个稍微较陡的阀角度。两个凸轮轴皆配备正时齿轮皮带轮及VVT装置以达成可变气门正时。排气凸轮轴亦驱动一个独立凸轮凸角上的燃油泵以及后缘具有凹槽的真空泵。

阀门系统阀门系统如图24所示。

┃图24

(待续)