加氢后回炼油作为焦化供氢剂的效果考察

2018-03-13牛毓,王伟,王兴,舒畅,王红

牛 毓,王 伟,王 兴,舒 畅,王 红

(1.中国海油炼油化工科学研究院,山东 青岛 266500;2.中国海油天津化工研究设计院有限公司)

延迟焦化的工艺成熟、投资及成本较低、对劣质原料适应性强,是目前重油加工的重要手段之一。但是延迟焦化装置的液体收率只有70%左右,在处理劣质渣油时,其液体收率更低,仅有50%~60%,而且生产的石油焦质量差[1]。如何改进延迟焦化工艺,提高液体收率,降低焦炭产率是目前迫切需要解决的问题。

延迟焦化遵循自由基机理,热反应生焦的根本原因是产生的自由基会裂化和缩合。如果能及时地采取措施封闭这样的自由基,或者使其浓度降低,进而减少它们的缩合,能够起到抑制生焦的作用。很多研究者发现,在重油热转化的过程中加入供氢剂,能够向反应体系提供活性氢自由基,可以使体系中的大分子自由基猝灭,抑制焦炭的生成,提高液体产品收率[2-4]。在研究石油中各种烃类的热反应时发现,供氢剂的供氢效果因结构而异,直链烷烃和单环环烷烃的供氢效果最差,多环环烷烃有一定的供氢效果,环烷芳烃体系的供氢效果最好。即在分子中具有芳香环和环烷环混合环的烃类,在与渣油进行热反应时,环烷环的亚甲基上的氢原子因受到相邻芳环的影响而比较活泼,此类α氢易于被烃自由基夺走。

催化裂化回炼油是催化裂化的一种低附加值产品。芳烃质量分数可达35%~60%,其中又多为稠环芳烃,回炼过程中难以裂化,容易生焦。但如果对回炼油进行加氢处理,饱和其中的稠环芳烃,将很有可能成为一种良好的工业供氢剂。

本研究首先测定催化裂化回炼油3个窄馏分的供氢能力,对供氢能力最强的一段馏分进行加氢处理,以其加氢产物作为供氢剂开展焦化中型试验,考察其供氢效果,为后续工业化应用提供参考。

1 实 验

1.1 原 料

减压渣油及催化裂化回炼油(以下简称“回炼油”)均取自某炼油厂,减压渣油及回炼油性质见表1。

表1 原料油性质

1.2 实验方法

1.2.1供氢能力测定按质量比1∶1称取分析油品和化学探针(供氢探针为9,10-二氢蒽,夺氢探针为蒽)置于石英管底部,然后将石英试管放入50 mL高压釜内,利用氮气置换釜内气体,再充至初始氮压5.0 MPa。在设定条件下完成反应,待反应结束高压釜冷却至室温后,利用甲苯洗涤高压釜内腔及管线,彻底洗出反应产物。利用气相色谱仪分析液体产物,根据产物中剩余的夺氢探针蒽以及夺氢饱和后二氢蒽的量来计算油品的氢转移能力[5]。

1.2.2中型试验根据1.2.1节中供氢能力测定结果,筛选供氢能力最强的一段回炼油窄馏分记为供氢剂A,对其进行加氢处理得到供氢剂B。供氢剂A和供氢剂B分别以10%的比例调入焦化原料中,送入延迟焦化中试设备在500 ℃、0.15 MPa条件下反应。计算物料平衡并对焦化产物性质进行分析。

2 结果与讨论

2.1 供氢能力测定

利用实沸点蒸馏仪将回炼油切割成3个窄馏分:馏分1(不大于400 ℃)、馏分2(400~430 ℃)、馏分3(430~460 ℃),测定窄馏分的供氢能力,结果列于表2。

窄馏分在热反应过程中,能够提供氢自由基显示其供氢能力,同时也会裂解出大分子自由基夺取反应体系中的氢自由基而表现出夺氢能力,因此需要综合考虑馏分的氢转移能力,这里引入供氢指数来衡量馏分的相对供氢能力,供氢指数=(供氢能力夺氢能力)×100。供氢指数大,说明反应过程中该馏分的供氢能力大,生焦趋势弱。

表2 回炼油窄馏分的相对供氢能力

由表2可知,回炼油窄馏分在热反应过程中供氢指数由大到小的顺序为:不大于400 ℃馏分>400~430 ℃馏分>430~460 ℃馏分。说明3个窄馏分中,不大于400 ℃馏分的供氢能力最强。但与四氢萘、十氢萘这类优质供氢剂相比,供氢能力相对较差,直接以不大于400 ℃馏分作为供氢剂可能无法得到理想的效果。

2.2 供氢剂烃组成分析

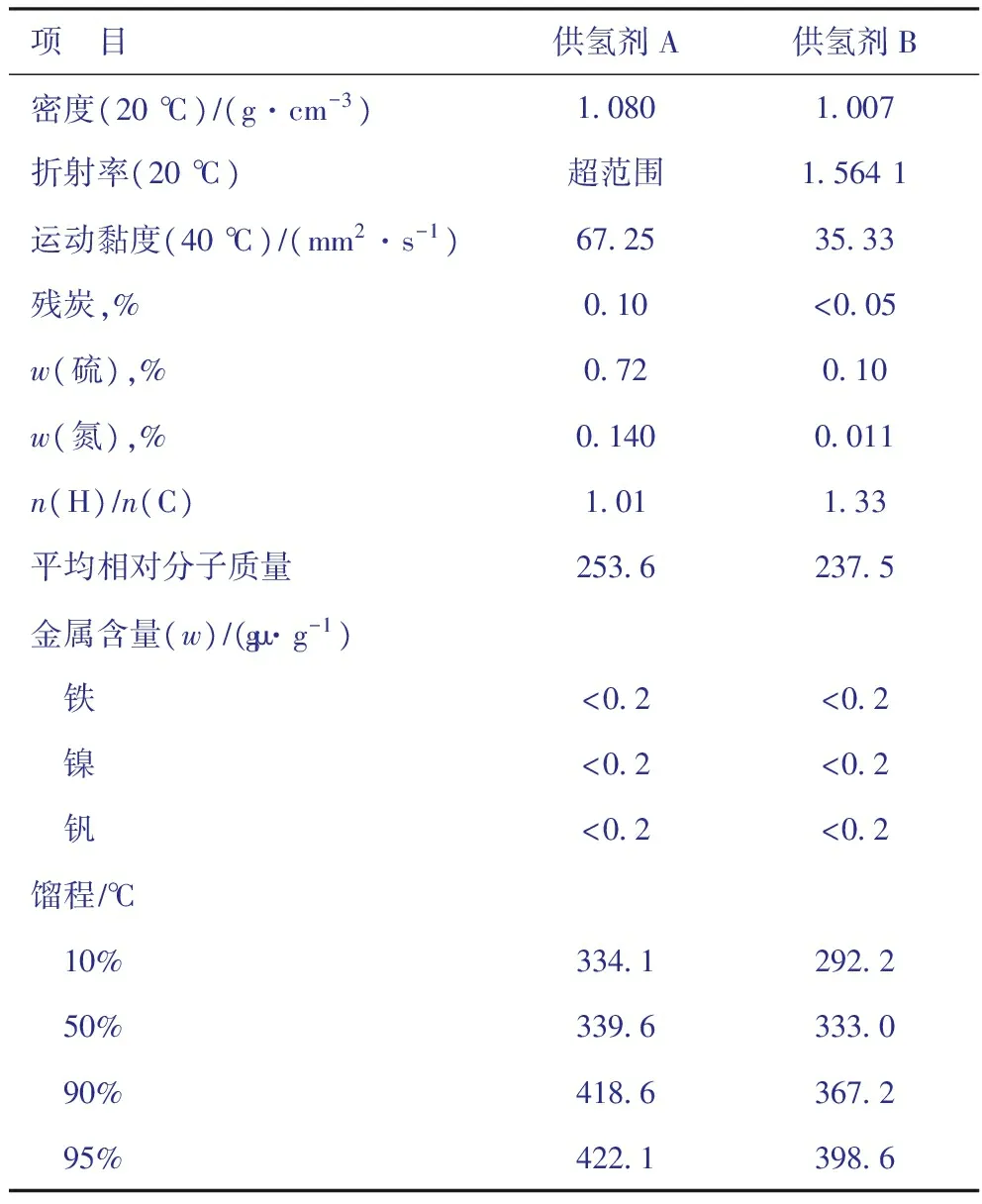

不大于400 ℃馏分记为供氢剂A,对其进行加氢处理得到供氢剂B。对供氢剂B进行供氢能力测定,发现经加氢处理后馏分的供氢能力得到提高,供氢剂B的供氢指数上升到8.1。为分析加氢前后馏分供氢能力变化的原因,对供氢剂A和供氢剂B进行性质分析,常规性质分析结果列于表3,烃类组成分析结果列于表4。

表3 供氢剂的性质

由表3可知,与供氢剂A相比,供氢剂B中轻组分含量增加,H/C原子比升高,整体性质优于供氢剂A。

由表4可知:供氢剂A的烃组成中主要是以芳烃为主(质量分数88.0%),其中又以多环芳烃居多,四环芳烃质量分数为41.9%,三环芳烃质量分数为24.2%;供氢剂A经过加氢后,链烷烃含量变化不大;环烷烃质量分数增加6.2百分点;单环芳烃质量分数增加23.0百分点,双环芳烃质量分数增加19.4百分点,四环芳烃、三环芳烃含量均大幅度降低,多环芳烃向单环、双环芳烃转化幅度较大。加氢后具有良好供氢能力的二环环烷烃、环烷基苯均大幅增加,而菲类、环烷菲类、芘类、屈类这些夺氢能力较强的稠环芳烃含量均有较大幅度降低。所以加氢处理能够提高馏分的供氢能力。

表4 供氢剂烃类组成分析结果 w,%

2.3 中型试验结果

2.3.1产品分布中型试验产品分布见表5。表5中的数据为扣除供氢剂影响后的物料平衡,具体计算方法为:液体收率=(液体产品质量-供氢剂加入量)×100(原料质量-供氢剂加入量);焦炭收率=焦炭质量×100(原料质量-供氢剂加入量);气体收率及损失=100-液体收率-焦炭收率。由表5可知:与空白试验相比,加入供氢剂A后,液体收率降低1.34百分点,焦炭收率降低0.1百分点,气体收率及损失增加1.45百分点;加入供氢剂B后,液体收率增加1.32百分点,焦炭收率降低2.45百分点,气体收率及损失增加1.13百分点。

表5 中型试验产品分布

供氢剂A本身富含芳烃以及烯烃,在催化裂化过程中已经释放了供氢能力,因此在焦化热裂化过程中,供氢能力不足,虽然在高温下具备胶体稳定功能和溶解功能,但未能降低生焦量,这与回炼油中的反应活性高的稠环芳烃在焦化条件下生焦有关;气体收率增加的原因,一般认为是芳烃的加入提高了胶体系统的稳定性,生成了更加排列紧密的焦炭,也就是降低了焦炭的HC原子比,从而释放出更多的气体;以上原因也导致了液体收率的降低。

供氢剂B去除了不稳定的烯烃,稠环芳烃加氢为环数更少的芳烃,增加了芳环上的侧链,增加了α氢,增加了环烷芳烃数量,从而变为良好的供氢剂,在反应过程中可以提供活性氢自由基;同时加氢回炼油中富含芳烃的物质可以提供有效的氢转移反应,延长生焦诱导期,供氢剂本身因增加了体系的芳香度而增加了体系的溶解能力和热稳定性,从而抑制结焦。

2.3.2焦化产物性质

(1)焦化汽油馏分性质。 焦化汽油馏分的性质列于表6。供氢剂在整个反应过程中提供活泼氢,能抑制大分子之间的相互碰撞行为从而进一步促进大分子裂化行为的发生,使得整个体系中小分子含量增加,且随着供氢能力的提高这一促进作用更加明显。此外,供氢剂A和供氢剂B中的芳烃多带有短侧链,在焦化过程中这些短侧链很容易与芳环断裂进入到汽油馏分中。这些过程带来的综合效应就是加入供氢剂后汽油馏分的密度及初馏点降低,烯烃含量增加。

表6 焦化汽油馏分性质

(2)200~350 ℃柴油馏分性质。 焦化柴油馏分的性质列于表7。由供氢剂A和供氢剂B的馏程可知,供氢剂A中50%~60%的组分以及供氢剂B中90%左右组分的沸点落在200~350 ℃范围内,结合表3及表7的数据认为柴油馏分的性质变化主要是由加入供氢剂后的调合效应引起的,具体表现为:加入供氢剂A后,焦化柴油的密度、运动黏度、折射率升高、硫含量略增加,氮含量及十六烷指数降低;加入供氢剂B后,柴油的密度、运动黏度、折射率升高,硫含量、氮含量及十六烷指数降低。同时供氢剂A和供氢剂B富含芳烃,是较好的降凝剂,因此加入供氢剂后柴油馏分凝点下降。此外供氢剂A和供氢剂B也表现出了一定的供氢能力,即加入供氢剂后焦化柴油的H/C原子比略有升高。

表7 200~350 ℃柴油馏分性质

(3)蜡油馏分性质。焦化柴油馏分的性质列于表8。由表8可知,加入供氢剂后,大于350 ℃蜡油馏分密度、折射率和运动黏度有较明显的增加,H/C原子比降低。这一变化是反应体系中物质平衡的一个外在表现,加入供氢剂后的焦化反应本质仍是一个热裂化过程,轻组分中小分子含量增加,氢碳原子比升高,为了保证整体的平衡,重馏分中的氢碳原子比势必降低。

表8 大于350 ℃蜡油馏分性质

3 结 论

(1)通过对催化裂化回炼油3个窄馏分的供氢指数进行测定,得出催化裂化回炼油窄馏分的供氢能力由大到小的顺序为:不大于400 ℃馏分>400~430 ℃馏分>430~460 ℃馏分。

(2)加氢后回炼油中双环环烷烃和环烷基苯这类具有良好供氢能力的物质含量较加氢前有明显的增加;回炼油加氢前后的供氢指数对比也表明,加氢处理能够提高回炼油不大于400 ℃馏分的供氢能力。

(3)以加氢后回炼油不大于400 ℃馏分作为供氢剂,能够提高液体收率1.32百分点,降低焦炭产率2.45百分点,实际供氢效果明显优于处理前不大于400 ℃馏分作供氢剂时的效果。

(4)从中型试验物料平衡以及产品性质考虑,加氢后回炼油(不大于400 ℃馏分)作为供氢剂具有工业应用可行性,下一步还应继续通过试验确定最佳的加氢处理条件,以最大化提高该馏分的供氢能力。

[1] 徐春明,杨朝合.石油炼制工程[M].4版.北京:石油工业出版社,2009:282-284

[2] 王治卿.渣油热反应体系胶体化学与氢转移行为研究[D].东营:中国石油大学(华东),2007

[3] 王宗贤,郭爱军,阙国和.辽河渣油热转化和加氢裂化过程中生焦行为的研究[J].燃料化学学报,1998,26(4):326-333

[4] 王宗贤.悬浮床加氢裂化生焦及抑焦机制[D].东营:中国石油大学(华东),1999

[5] 李世松,舒畅,宋国良,等.减压渣油掺炼焦化蜡油的焦化反应研究[J].石油炼制与化工,2017,48(2):53-56