低速大扭矩永磁直驱系统在火电厂钢球磨煤机的应用

2018-03-13李志刚朱跃华

李志刚,郭 航,朱跃华

(山西赵庄鑫光发电有限公司,山西长治 046600)

0 引言

发电厂辅机电动机的经济运行,直接关系到厂用电率的高低。随着电力供给侧改革的不断深化,以及竞价上网等政策的逐步实施,降低厂用电率,减少发电成本,提高电价竞争力,节能降耗已成为各发电厂努力追求的目标。在以低热值煤或贫瘦煤、无烟煤为燃料的电厂,因燃煤硬度高,可磨系数低,多采用低速钢球磨。这种磨煤机煤种适应性好,但其重载工况而引起的高厂用电率、高损耗、噪音大的问题日益突出。以MGS4766型双进双出钢球磨煤机为例,分析不同驱动形式的特点。

1 MGS4766型双进双出磨煤机工作原理及异步电机驱动方式介绍

该型磨煤机主要工作原理是:原煤通过给煤机从料斗卸下进入混料箱内,经旁路风预干燥后,通过落煤管落到分离器底部,靠螺旋输送装置的旋转运动将煤送入正在旋转的筒体内。磨煤机由主电机经减速器及开式齿轮传动带动筒体旋转。在筒体内装有一定量低铬合金钢球。通过筒体的旋转运动将钢球提升到一定高度,钢球在自由泻落和抛落过程中对煤进行撞击和研磨,直至将煤研磨成煤粉,然后与热一次风混合后送入锅炉炉膛。

驱动部分是由主驱动和辅助驱动装置构成,主驱动通过主电机经主减速机驱动小齿轮传动轴,小齿轮与固定在磨机上的大齿轮啮合来驱动筒体旋转,辅助驱动装置由辅助电动机经过辅助减速机,再经过手动切换的离合器与主电机相连,用于磨机的启动、停止及检修维护,如图1所示。

图1 异步电机驱动系统示意图

2 传统的异步电机驱动系统存在的问题

a)传动链长:可靠性较差,主电机采用滑动轴承,需配备油站,设备保养维护量大。

b)传动效率低:减速机存在功率损耗,传动效率约为92%,且需要定期换油。

c)磨料效率低:驱动系统不可调速,不能根据装球量及进煤量等变化工况,工作在最佳转速;若使用液力耦合器调速,在液力耦合器中损耗部分能量,进一步降低了传动效率和磨料效率。

d)起动困难:起动电流大,对电网、设备冲击大,机械电气设计保守。

e)电机“大马拉小车”现象严重:因钢球磨煤机回转磨筒内长期装有130 t左右的研磨用钢球及一定量的煤,回转筒在启动时需要克服巨大的静摩擦力和惯性。为了满足启动轴功率要求,所配套的异步电机选用重载型YTM三相异步电机,功率达到2 500 kW。通过从同型号磨煤机运行数据分析,磨煤机在额定工况时,轴功率明显下降,电机实际输出轴功率约为1 760 kW,仅为电机额定功率的70%左右。而异步电机的高效工作区通常在85%~95%轴功率范围。较低功率运行时,存在效率低,功率因数低,能耗高等问题,而且随着进煤量的减小,其工作效率还将显著下降。

3 新型驱动系统介绍

面对传统异步驱动系统的固有问题。通过分析,在当前技术和装备制造能力可行的前提下,选取了高速永磁同步电机、低速永磁同步直驱系统与传统异步电机驱动方式进行优化比较。

3.1 高速永磁同步电机驱动系统介绍

高速永磁同步电动机驱动系统与异步电机驱动系统配置基本一致,只是把原系统中的异步电机更换为永磁同步电机,如图2所示。电机的轴承与异步电机一样,仍采用滑动轴承,配置润滑油站。

图2 高速永磁电机驱动系统示意图

3.2 低速永磁直驱系统介绍

低速永磁直驱系统是在发挥永磁同步电机技术优势的基础上,对磨煤机驱动方式的一种创新。该系统由特殊设计的低转速大扭矩永磁同步电机+矢量控制变频器组成,电机通过联轴器直接与开式齿轮中的小齿轮直接连接,取消了传统驱动系统中的主减速机、离合器、慢传动装置,如图3所示。电机轴承采用滚动轴承,无需配置油站。

图3 永磁直驱系统示意图

3.3 3种驱动系统优化配置情况

从表1可以看出,高速永磁电机驱动系统与异步电机驱动系统配置基本一致。在初期优化方案中选择高速永磁同步电机方案,主要是从技术难度和制造工艺方面考虑。

表1 驱动配置情况表

4 高速永磁同步电机驱动与异步电机驱动比较

高速永磁同步电机兼有感应电动机和电励磁同步电动机的特点。其主要区别是在转子部分,其转子装有稀土永磁材料,提供恒定磁场,同时嵌置铜条启动鼠笼。电机启动时,依靠定子旋转磁场与启动鼠笼相互作用,经过一个短暂的异步启动过程后,电机进入同步转速运行。该电机结构减小了定子电流与电源电压之间的相位角,降低了定子输入电流,提高了功率因数。同时,转子不存在感应电流,因此电机的铜损耗大幅度降低,电机的温升下降。在相同的工作负载下,可以采用更小的冷却风扇,降低机械风磨阻力损耗,在铁耗、杂散损耗不变的情况下,总的损耗有所降低[1]。

其突出的优点是无滑差,转速与负载大小无关,启动转矩大,体积小,噪音低,振动小。对于钢球磨的重载工况,尤其是具有在25%至120%负荷下,较宽的高效运行范围,不但使得其在额定负载时有明显的节电效果,而且在轻载时的节能效果更为显著[2],如图4所示。

按照额定工况,进行仿真分析,结果如表2所示。

从分析结果看,采用永磁电机替代异步电机,综合电耗减少106.14 kW,运行电流下降25.67%,节电率达到5.49%。使用高速永磁电机的技术方向是可行的,在对已投运的1 700 kW磨煤机运行情况调研后,发现该方案仍存在如下问题。

a)启动冲击大:因永磁电机的启动电流可以达到额定电流的8倍以上,所以启动转矩大,启动时间短,对减速箱、联轴器、大小齿轮冲击力大,频繁启动容易造成机械损伤。

图4 电机负载—效率曲线

表2 仿真数据表

b)启动笼条及永磁体过热:永磁同步电动机由于在转子上安放了永磁体,既有平均转矩,又有脉动转矩,且这些转矩的幅值都随着电动机转速的改变而变化,使得其起动过程比感应电动机更为复杂。因此起动过程的时间以及起动笼条的发热问题严重。上笼条的温升仿真计算值达到425 K。但考虑到实际的散热,上笼条实际平均温升应为计算值得1/3~1/2,但不排除个别局部热点的存在,存在笼条熔断以及磁钢退磁等风险。

c)轴承检修困难:因转子内的永磁体的强磁性,拆除轴承后,转子吸附定子铁芯,同时容易吸附金属颗粒,对轴承现场检修带来很大困难。

d)系统效率提高不大:驱动系统仍然保留了减速机、慢传系统、油站,相关能量损耗没有减少。

5 磨机调速的必要性及永磁直驱方案分析

5.1 火电厂球磨机变工况下内筒转速的分析

根据MGS4766型磨煤机技术资料,该型磨煤机转速是以传统临界转速理论值计算,按照78~86%的转速率确定的。未考虑摩擦系数变化、多层钢球与煤块的混合运动介质变化,是采用单球延球磨机筒体运动计算获得。而在电厂实际生产中,摩擦系数、衬板磨损状况、煤质硬度、入磨煤量等都会影响内筒物料的运动状态,而且这些因素在变负荷工作时也是变化的[3]。应该说球磨机的额定运行速度和生产需要速度之间存在一定的偏差。

球磨机筒体内钢球的运动可以归纳为3种典型状态:泻落式、离心式和抛落式,如图5所示[4]。

图5 球磨机筒体内钢球运动状态

当球磨机转速远低于临界转速时,钢球提升高度较低,钢球在简体内滑动或滚动,呈泻落状态,如图5a所示,此时煤块仅在筒体内受到钢球与钢球、钢球与筒体之间的磨剥作用,球磨机的研磨效果较差。当球磨机转速大于临界转速时,钢球将随筒体一起旋转而作圆周运动,如图5b所示,此时煤块几乎不被磨碎。当球磨机转速略低于临界转速时,钢球提升一定高度后,将脱离筒体呈抛物线落下,如图5c所示,此时煤块在钢球提升阶段受到磨剥作用,而在钢球的落点处受到强大的冲击力作用,此时研磨效果最佳[5]。

考虑到高速永磁电机驱动技术的不足,结合火电厂机组是经常性变负荷运行的实际情况,在磨煤机进煤量和入炉煤细度一定的情况下,根据衬瓦磨损情况和装球量,可以通过改变球磨转速,改变磨矿介质的运动轨迹,以达到研磨空间利用率的最大化[6]。

5.2 低速永磁直驱系统特点及对比

目前,空冷岛风机、带式输送机的驱动系统已经有低速永磁直驱应用先例,本工程辅机冷却塔风机及输煤带式输送机也全部采用了低速永磁直驱技术,但电机电压均为380 V,功率在70~300 kW之间[7]。磨煤机采用电机与小齿轮直接连接的直接驱动方式,可以彻底取消多余传动环节和辅助设备,实现磨煤机效率与节能率的双提高。但磨煤机小齿轮额定转速仅为130 r/min,额定转动力矩却达到140 kN·m,额定电压10 kV,这种功率级别的电机,行业内没有先例。驱动系统需要达到上述技术要求,必须进行特殊设计。该系统在兼有高速永磁同步电机优势的基础上,还有如下特点[8]。

a)电机多级、非工频:根据转速、极对数、电源频率三者对应关系,电机为了实现低转速采用了32极的转子结构,考虑到电机中心高及体积,电源频率确定为34.67 Hz的非工频。电机外形如图6所示。

图6 永磁直驱电机外形图

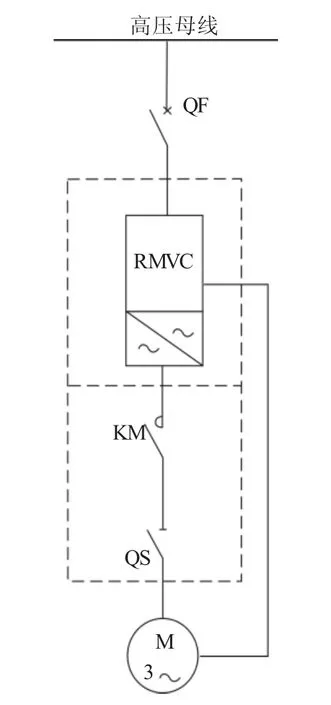

b)矢量变频驱动:为了满足磨煤机大转矩启动和非工频电源两个要求,电机一对一单元制配套了高压变频器(不设旁路)[9]。在控制方式上,有用采用普通V/F变频控制,以防止在重载启动时电机发生瞬时失步,从而引起转矩和转速振荡,造成启动失败,而是采用了高精度的闭环矢量控制,通过在电机上安装绝对值编码器[10],实时获取电机转子空间位置,变频器通过坐标变换,将三相交流系统等效变换为M-T两相系统,将电机定子电流矢量分解成两个直流分量(即磁通分量和转矩分量),从而达到分别控制电机的磁通和转矩的目的,获得了与直流调速系统同样好的控制效果[11]。系统示意图如图7所示。

c)使用滚动轴承:因电机转速低,滑动轴承无法形成稳定油膜,电机采用了滚动轴承,取消了润滑油站。

d)解体支撑装置:电机内部特别设计了转子支撑装置,在拆除端盖后,转子与定子保持一定间隙不发生吸附,便于现场更换轴承。

图7 磨煤机永磁直驱电气系统示意图

e)取消慢传机构:矢量变频可以实现0.01 Hz的高精度频率控制,同时在零转速时依然可输出额定转矩,现场采用向变频器发出点动信号的方式,实现了检修所需的定位及缓慢转动要求。

f)软启动、软停车:使用变频器后,通过优化电源输出曲线,改变了球磨机启动特性,电机功率选择无需考虑启动过载转矩,启动平稳,实现了无机械冲击、无电网启动电流冲击[12]。

g) 调速:变频器接入全厂profibus总线,接收FCS系统的调节指令,实现按生产工艺要求,对转速的实时调节,控制合理的球磨运行转速,保持研磨状态中球—煤块的良好运动轨迹,最大限度利用球磨机内筒有效空间,发挥球磨机最大的工作效率,使磨煤机达到最佳运行工况。

对比分析磨煤机在满载额定工况下异步电机驱动系统与永磁直驱系统的节能性如表3所示。

根据对某矿山同类型直驱磨机的调研,磨机额定转速比内筒临界转速偏高,有一定的降速余量。磨煤机变速运行后,节能量将进一步增加,根据磨煤机转速与功率的关系公式P=Tn/9 550(P为功率,T为扭矩,n为转速)可以看出,磨机功率与转速成正比。即磨机转速降低10%,磨机功率将有不低于10%的降低。另外,磨煤机变速运行可以大大增加电厂对电网的调峰负荷适应性。

目前,国内几乎所有的燃煤电厂(煤粉炉)当电网的负荷下降到一定数值后,就需要停止相应数量的磨煤机来适应负荷要求,当负荷指令回升后,电厂又需要重新启动磨煤机来进行响应。当电厂协调方式投入自动发电控制ACE(automaticgenerationcontrol)后,电厂的负荷指令变化率越来越快,这就增加了磨煤机的启停次数,而且在启停过程中电厂负荷响应速度会变慢,往往无法满足电网调峰要求。磨煤机实行变速运行后,以上情况将得到很大缓解。通过在周边矿山实际调研,磨机回转筒转速降低1转(5%额定转速),磨机额定出力不变,在原有节电率的基础上,可额外产生15%的节电效果。所以,从技术角度看磨煤机应用低速永磁直驱系统是可行的。

表3 异步驱动系统与永磁直驱系统节能对比表

6 技术经济分析及节能环保收益

6.1 投资对比

表4 两种驱动方式投资对比表

表4对两种驱动方式的投资情况进行了比对。

6.2 节能经济收益对比

由表5可以看出使用低速变频永磁直驱系统,除省去大量有功电外,还将免去了大量减速器、油站维护费用。同时由于电机功率因数高,大大降低了变压器、电缆内的无功损耗。虽然初期投资比异步机系统多1 390万元,但每年可节省电费382.135万元,仅需4 a即可收回投资。

表5 节能效益对比表

6.3 环保效益对比

本工程10台低速永磁直驱系统年可节约用电1 175.8万kW·h。每年可全厂可节约标煤4 703.2 t,可减少的污染物排放量如表6所示。

表6 减排情况表

7 结论

本工程辅机冷却塔风机及输煤带式输送机全部采用了低速永磁直驱技术,通过配套应用高压2 000 kW级低速大扭矩变频永磁直驱系统,可以提升行业装备研发制造水平。该型低速永磁直驱系统同样适用于中速磨、水泵及风机类设备,对于提高驱动系统总体效率,减少厂用电,提高设备维护性,延长设备寿命具有积极作用,同时更加有利于提高火电厂节能减排,增加电网负荷适应性,具备在火电行业大力推广的价值。

[1] 唐任远.稀土永磁电机的关键技术与高性能电机开发 [J].沈阳工业大学学报,2005,27(2):162-166.

[2] 郑超迪,杨向宇,兰志勇.永磁同步电机瞬态启动的有限元分析 [J].微电机,2011,44(02):13-15.

[3] 任玉艳,李国强.磨煤机最佳转速研究 [J].科技博览,2005,25(增):51-55.

[4] 潘笑.滚筒式钢球磨煤机动态特性分析 [J].湖北电力,1997(2):13-15.

[5] 徐金苗,吴阿峰,樊晓茹,等.磨煤机配套钢球的选型及技术经济研究 [J].南方能源建设,2015,2(s1):178-183.

[6] 赵珊珊.火电厂中钢球磨煤机的优化控制 [D].北京:华北电力大学,2012.

[7] 兰志勇.内嵌式正弦波永磁同步电机设计及优化 [D].广州:华南理工大学,2012.

[8] 刘全新,刘加岭,杜传明,等.浅谈大扭矩永磁同步电机在工程中的应用 [J].山东工业技术,2016(2) :115-116.

[9] 梁艳,李永东.无传感器永磁同步电机矢量控制系统概述[J].电气传动,2003,33 (4) :4-9.

[10]王庆龙,张兴,张崇巍.永磁同步电机矢量控制双滑模模型参考自适应系统转速辨识 [J].中国电机工程学报,2014,34 (6):897-902.

[11] 刘军.永磁电动机控制系统若干问题的研究 [D].上海:华东理工大学,2010.

[12] 胡奇锋.永磁同步电机高性能调速控制系统研究 [D].杭州:浙江大学,2004.