碟式分离机模型转鼓压力场速度场数值模拟*

2018-03-13薛晓宁

牛 杰,薛晓宁

(广东海洋大学,广东 湛江 524088)

0 引 言

碟式分离机在各行业及工业部门得到广泛的应用,转鼓是利用离心加速度和薄层分离原理,实现液-液、液-固和液-液-固的高效分离,离心分离性能好[1-3]。由于功能部件转鼓转速高,碟片间隙小等结构原因,内流场非常复杂,内流场参数的试验测试不论从检测手段和可实现性上均存在困难,计算流体力学(CFD)及其在相关流体机械上的应用,为研究碟式分离机内流场提供了有效的技术手段和借鉴。笔者以LX-460胶乳分离机为研究对象,重点分析转鼓内流场特性。

关于碟式分离机流场的研究文献很少,前苏联学者文献用理论解析法描述转鼓内流场,鉴于内流场的复杂性,解析描述做了大量的简化与假设[1-2],其结论存在很大的局限性;近年,赵志国、薛晓宁等分别对油水分离机、胶乳分离机利用CFD二维模型流场特性了进行了研究[4-7],取得了阶段性成果;由于转鼓结构中存在不完全对称结构,采用三维模型流场能更好地反映流体在转鼓内的流动特性,袁惠新、范凤山采用三维模型对碟片分离区进行了流场分析[8-9],但所建模型只涉及碟片组,未见到包含有进料、轻相/重相出流通道的整体转鼓流场模型及说明,而这些部分对碟片内的流场特性具有直接影响。

由于胶乳分离机转鼓实际内径达到400 mm,碟片数近120张,模型网格数量巨大,计算量特别巨大,甚至工作站难以胜任。因此,本研究取30张碟片按实际结构建立三维物理模型,并将模型尺寸成比例缩小成实际转鼓尺寸的1/4,然后应用FLUENT软件进行了流场压力场和速度场数值模拟。

1 流体域模型建立和仿真设置

1.1 模型建立和网格划分

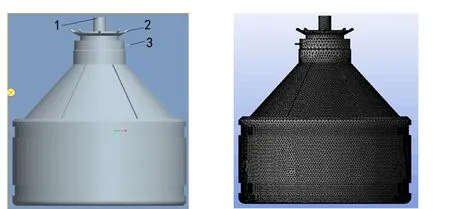

胶乳分离机转鼓如图1,依据转鼓实际结构确定转鼓内流体域,在Pro-E中建立流体域物理模型,得到碟片间隙为0.5 mm、碟片数为30张的流体计算域模型如图2所示,将该模型导入Workbench,在Meshing中对模型定义进出口、壁面和网格尺寸,经反复调试,选择非结构网格划分方式,网格划分结果如图3。

图1 转鼓结构剖面图

图2 流体计算域模型 图3 计算域非结构化网格1.鲜胶乳进口 2.八个浓缩胶乳出口 3.胶清出口

1.2 流体控制方程

碟片分离机通过一系列碟片实现薄层分离,碟片间隙内的流动状态为层流,而在中性孔入口、碟片外边缘等处可能存在一定的湍流,故对整体流体域计算时采用标准k-ε湍流模型[4,5,8],湍动能k和耗散率ε是两个基本未知量,其控制方程为[10]:

Gb-ρε-YM+Sk

(1)

(2)

式中:Gk为由于平均速度梯度引起的湍动能k的产生项;Gb为由于浮力引起的湍动能k的产生项;YM为可压湍流中脉动扩张的贡献;C1ε,C2ε,C3ε为经验常数;σk,σε为分别为湍动能k和耗散率ε对应的参数;Sk和Sε为是用户根据计算工况定义的源项。

1.3 分离物料特性

天然橡胶是高分子多相胶体体系,相对密度为0.96~0.98,橡胶烃(干胶含量)占25%~41%,,其余的主要为水。浓乳密度为950 kg/m3,动力粘度为0.038 48 pa·s,表面张力系数为0.034 N/m;橡胶粒子大小一般为0.02~3 μm的球形粒子[11,12],考虑离心絮凝效应作用,取平均粒子为5 μm[6,7];胶清为水,设置密度为1 020 kg/m3。

1.4 边界条件定义和流场参数设置

根据分离物料与流场特性,从FLUENT软件提供的三种多相流模型中选用混合模型(Mixture),湍流模型选用标准 k-ε湍流模型。胶清除含微量细小的橡胶粒子外主要是水,因此按水处理,故直接在材料库中选择液态水,浓乳则按其实际的参数进行定义;设置第一相为水,第二相为浓乳。原料胶乳中橡胶的体积分数设置为0.33;设置入口类型为速度入口,依据计算当量沉降面积和处理量,胶清和浓乳的入口速度均定为0.08 m/s,轻、重相出口为自由出口(outflow),重相出口出流比为0.67,8个轻相出口出流比0.33。流体区域转速为7 250 r/min,壁面为Moving Wall。求解控制方程采用SIMPLE方法[9-10]。

2 数值模拟结果与分析

2.1 压力场

图4和图5所示为在7 250 r/min转速下流体区域壁面的压力。

(1) 由模拟结果可知,转鼓内各处的压力随半径增加而增大,转鼓体内壁最大半径处压力最大,模拟值为6.5×105Pa,当转速一定时压力与半径呈二次型关系,在同半径处沿圆周方向各处具有相同的压力,转鼓内液体压力有较明显的分层现象。

(2) 在碟片大端外围与转鼓体内壁之间的空间范围是转鼓内重相压力的最大区域,如图6所示沿重相出液路径在1、2、3、4、5位置处的重相压力,依序分别为 6.099 、5.802 、2.901、-3.064和-0.6613 MPa(负号表示为负压),压力逐渐降低;位于碟片小端及喇叭管上部外壁的轻相出液区域压力变化不明显;结合图5~8可看出,喇叭管内鲜胶乳压力在进料管之前基本为负压且压力变化不明显,仅在底部进料管附近压力变大,负压有利于原料进入。

图4 Y方向转鼓壁面 图5 Z方向转鼓进料区域壁 压力云图 面压力云图

图6 X=0截面压力云图 图7 Y=0截面压力云图

图8 检测线A-B上压力变化曲线

(3) 在出口处轻相和重相液体受很大离心力作用下被甩出,因此,在出口处形成了一定的负压,这有利于已分离液相及时排出转鼓。

2.2 流场速度

流场速度反映了流体在转鼓内的运动状况,图9、10为转鼓在7 250 r/min转速下的流场总速度云图和周向速度云图。

(1) 从图9可看出,鲜胶乳沿喇叭管上部垂直通道以高于入口的流速垂直向下流动,而且垂直向下范围流速变化稳定不变,此路段鲜胶乳是靠喇叭管内外压差被吸进来的,在喇叭管下端靠近管壁处速度有所增加,在喇叭管下部区域,速度随半径增加逐渐加大;鲜胶乳从进料管进入中性孔并分流到各碟片间隙,在碟片间隙内物料速度遵循半径越大则速度越大,转鼓体内壁处速度最大约37.9 m/s,胶清沿顶碟与转鼓盖形成的重相通道排出转鼓的过程中速度逐渐下降;浓乳从碟片小端出来后沿喇叭管外壁向上运动,沿移动路径速度逐渐略有下降,这主要与沿程损失有关,另外在浓乳排出区域沿半径方向速度明显分为2个区域,靠近碟片上端速度值大,而靠近喇叭管外壁部分速度值小,分界面呈锯齿状波动,初步判断这似与轻相从碟片间隙排出时对物料速度造成扰动有关。

图9 总速度云图

图10 X=0截面周向速度云图

(2) 从图10可看出,转鼓内任一点液体的总速度是牵连速度与相对速度的矢量之和,此处牵连速度即为周向速度V=ωR;图10速度云图反映的转鼓内液体的周向速度分布规律与图9总速度分布规律总体呈现一致性,说明在总速度中周向速度起主导作用;图10中左侧最大半径处速度值为负值,右侧最大半径处速度值为正值,绝对值相等,此即意味着,转鼓中心线两侧对称半径处周向速度大小相等、方向相反,这是与实际情况相符的。

3 结 论

(1) 基于FLUENT对模型转鼓流场的三维流域模型的压力场和速度场进行了数值仿真分析,得到的压力云图和速度云图清晰地展示了转鼓内进料区域、碟片分离区域、重相区域和轻相区域的压力和速度分布。

(2) 分析结果表明:鲜胶乳是在喇叭管内负压作用下被吸入,重相、轻相在转鼓内沿出料路径压力逐渐递减,在出口处又形成了一定的负压,这有利于分离物料的顺利排出。转鼓内各处的压力随半径增加而增大,最大半径的转鼓体内壁处压力最大,最大压力仿真值为6.5×105Pa,当转速一定时压力与半径呈二次型关系,在同半径处沿圆周方向各处具有相同的压力。

(3) 转鼓内鲜胶乳顺着喇叭管垂直向下流速稳定,液体速度值最小,在碟片间隙内速度遵循半径越大则速度越大,速度最大值出现在转鼓体内壁处,重相、轻相沿各自出料通道排出转鼓的过程中速度逐渐下降,在总速度中周向速度起主导作用。

(4)虽然鉴于转鼓流场运算量十分巨大,本研究模型尺寸仅相当于实际转鼓的四分之一,转速也未达到胶乳分离要求的分离因数,但研究结果对研究胶乳离心浓缩的优化工艺参数和结构优化提供了参考,研究方法具有借鉴价值,为进一步研究打下了基础,对进一步研究碟式分离机流场具有借鉴意义。

[1] 孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械化工出版社,1987.

[2] B.И索科罗夫著,汪泰林,孙启才,陈文梅译.离心分离理论[M].北京:机械工业出版社,1986.

[3] 陈治华.天然橡胶初加工设备及安全使用[M].昆明:云南大学出版社,2010.

[4] 赵志国,石博强,李 宴.润滑油分离机内部流场数值模拟与分离效率分析[J]. 农业工程学报,2011,27(8):163-168.

[5] 薛晓宁,石 凯.胶乳分离机高速转鼓流体动力学特性[J]. 农业工程学报,2017,33(5):279-286.

[6] 薛晓宁,石 凯.胶乳分离机高速转鼓内流场的数值分析[J]. 流体机械,2016,44(8):22-27+21.

[7] 张 总.碟式分离机转鼓内流场研究[D].兰州:兰州理工大学,2009.

[8] 袁惠新,侯新瑞,付双成.碟片式离心机内流动的数值模拟[J]. 化工进展,2014,33(6):1403-1407.

[9] 范凤山,袁惠新,付双成.碟式离心机内流场及固液两相分离过程的研究[J].流体机械,2017,45(3):21-25+80.

[10] 刘 方,翁庙城,龙天渝.CFD基础及应用.[M].重庆:重庆大学出版社,2015.

[11] 何映平.天然橡胶加工学[M].海南:海南出版社,2007.

[12] 张立群.天然橡胶及生物基弹性体[M].北京:化学工业出版社,2014.