数字化制造技术在汽车生产制造中的应用

2018-03-13李伟

李 伟

(北京汽车研究总院有限公司,北京 101300)

当前,中国汽车制造业正处在一个机遇与危机并存的关键发展阶段。一方面,资金的大量投入和消费市场的持续繁荣带动了汽车制造业的迅猛发展;另一方面,汽车制造能力“大而不强”的现象非常突出,表现为:整车制造资源分散。中国有上百家整车厂,但普遍规模很小;自主创新能力欠缺。国内制造的一些较高档次的汽车从车型设计到生产线布置(含设备和布局规划)基本上都自国外引进;汽车产品的国际竞争力弱,难以走出国门。

在这种严峻形势下,基于产品生命周期管理策略的数字化制造技术表现尤为突出。国内外领先的汽车制造公司都在矢志不渝地推动数字化制造技术的应用,由此获得的投资回报令人鼓舞。调查显示,采用了数字化制造技术的汽车制造企业,其产品推向市场的速度增加了30%,重复设计减少了65%,生产规划流程精简了40%,平均产量增长了15%。数字化制造技术在国外的成功应用给国内的汽车制造厂家树立了很好的榜样。

1 数字化制造技术在工艺设计中的应用

数字化制造技术的数据管理是基于当前生产的机械及工艺数据,建立了完整的产品及制造数据管理平台。其实现对产品与制造数据的系统集成,直接在线进行三维的数字化工艺路线规划;利用数字化评审工作室进行虚拟评审,让BIR问题提前发现解决;通过仿真分析,实现实体工厂建模、在线设备共线及制造可行性验证分析、生产线布局规划动态仿真模拟等;利用TCM进行动态模拟,单工序到实体工厂工位进行模拟;最终结合零部件实物扫描数据的虚拟评审及试制部的两轮零部件的试装验证,试制实物装配前,利用扫描对典型零部件进行扫描,利用数字化工作室进行装配分析验证。

“数字化工厂”技术与系统作为新型的制造系统,为制造商及其供应商提供了一个制造工艺信息平台,使企业能够对整个制造过程进行设计规划,模拟仿真和管理,并将制造信息及时地与相关部门、供应商共享,从而实现虚拟制造和并行工程,保障生产的顺利进行。在汽车行业,数字化工厂更是发挥了重要的作用。从产品设计到制造开始的工作转换是汽车开发过程中最关键的步骤之一,“数字化工厂”规划系统可以通过详细的规划设计和验证预见所有的制造任务,在提高质量的同时减少设计时间,从而加速汽车开发周期。同时,它还可以消除浪费,减少为了完成某项任务所需的资源数量等。此外,“数字化工厂”规划系统通过统一的数据平台,实现主机厂内部、生产线供应商、工装夹具供应商等的并行工程。

2 以焊装生产线数字化制造技术为例说明仿真流程

2.1 数据准备和导入

焊接生产线的仿真通过CATIA软件完成,仿真前CATIA数据要批量轻量化为JT数据,上传PDM系统数据库;利用自动工具基于3D位置信息分配焊点到零件,树浏览器与图形浏览器完全同步,结果可以修改。创建企业基础资源数据库,资源库按照用途分类储存焊钳工装设备等资源。可以随时添加企业所需的资源数据。

2.2 粗工艺规划

定义初步的工艺在直观的3D环境中可以分析产品结构、焊点分布情况,根据节拍计算初步划分工位、输出工位数量;分配零件到不同的工位,根据零件的上件顺序,创建工艺路线产生MBOM;根据企业的标准操作库及MTM标准工时定额区分出粗工艺流程;分配资源到不同的工位,同时可以干涉检查。

2.3 焊点分配和焊钳选择

焊点分配到工位,利用焊接一致性检查自动工具,确认焊点分配,从生产线焊枪库中根据几何尺寸搜索合适的焊枪。

2.4 夹具规划

把PLP库中的PLP点分配到相应的工位,要考虑3D位置、控制方向、类型等。

2.5 定义焊接操作和焊接次序

按照工艺路线定义焊接操作次序,然后检验焊接可达性。焊接可达性验证静态机器人和焊钳能够无干涉的焊接到点。在生产线级,利用WDC(Weld Distribution Center)观察所有的焊点和所有的机器人达到能力和干涉状态矩阵,利用AAA(Automatic Approach Angle)旋转所有的焊点方向,以满足达到性和无干涉情况,进行自动监测。

2.6 优化焊接路径和焊枪

首先需要调整焊点顺序和焊点方向,定义通过点(Via location),定义运动参数,确认干涉间隙、路径仿真。

2.7 工艺调整和完善

利用pert图完整定义工位中的工艺流程;利用Gantt图,直观地浏览操作时间及次序;检查共享资源使用时间是否冲突。

3 某车型仿真分析

某车型仿真过程中共发现产品设计、夹具设计、焊钳选型等问题。

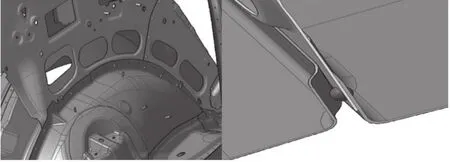

3.1 产品设计缺陷

后轮罩处三层焊接焊点设置在侧围内板有凹槽特征处,三层板间有间隙不贴和,而且这个位置由于车身外侧有侧围外板遮挡,车身内侧有后轮罩和侧围内板遮挡,人无论是看产品数据还是在焊接过程中都不能够直接发现,仅在仿真过程中通过焊点探测功能才能发现,如图1所示。一旦生产过程没有发现这个问题,车流入市场那么将出现开裂、召回等重大质量问题,影响品牌美誉度。

图1 后轮罩焊接点

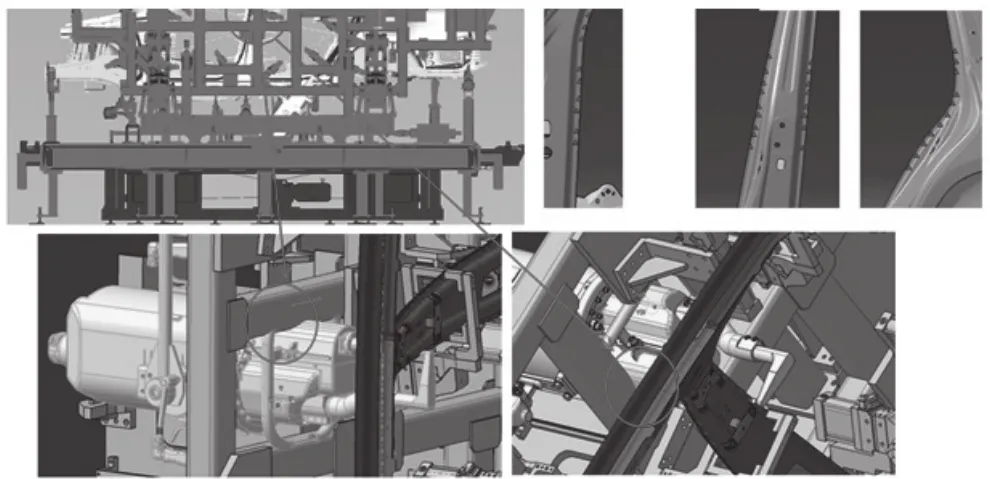

3.2 夹具设计缺陷

夹具设计没有避让焊钳通道,造成门洞内的焊点全部焊接不到,而零件不能点定在生产过程中是不被允许的,所以必须整改,如图2所示。

图2 夹具设计缺陷

如图3所示,设计工艺顺序为侧围分总成植钉后总拼工位侧围外板与车体分总成合拼,那么问题出现,焊接时焊钳与螺柱干涉,无法焊接。解决方案有两种,其一是移动焊点位置,这个最简单方便,但是要通过强度校核;其二是改变工艺顺序,焊接后再植钉,这需要增加工装设备甚至整个车身翻转,难度较大。最后,本项目采取移动焊点的方案实施。

3.3 焊钳选型缺陷

焊钳虽然焊接状态符合工况,但是没有考虑焊钳的行程,行程不够导致焊钳达不到焊接位置,因此也是不可用的,如图4所示。错误在焊接仿真时发现,比实物到达车间后测试出错误提前3个月,极大缩短了工期。焊钳与车身本体干涉,焊接时要扭转5°以上,造成焊接效果不良,必须更改焊钳选型。

图3 焊接流程设计缺陷

图4 焊钳与车身干涉

4 结语

数字化制造是制造领域的数字化,它是制造技术、计算机技术、网络技术与管理科学的交叉融合发展与应用的结果,是中国制造2025的重要组成部分。数字化制造技术的应用缩短了产品的生产周期,提高了生产效率,降低了生产成本,为我国制造业的发展勾勒了光明的前景。