基于Tecnomatix的自动变速器装配线工艺规划

2018-03-13徐立云

刘 琨 徐立云

(同济大学 机械与能源工程学院,上海 201804)

数字化工厂兴起于20世纪90年代初期,作为德国工业4.0、中国制造2025、美国工业互联网等发展战略的基础,是制造业发展必然经历的阶段,已经是国内外研究的热点。

生产系统计算机仿真规划的工具主要可以分为三种类型,第一类是通用计算机程序语言(FORTRAN、C、C++等),第二类是仿真语言(GPSS、SIMPLE++等),第三类是通用仿真软件环境,前两种对设计人员的编程能力要求很高,但通用性较好[1]。第三种工具易于学习和掌握,把生产系统各环节定义为各种实体,通过设置实体属性建立实体间联系,构成生产系统的仿真模型,目前已经得到广泛应用。国外开发的这类商用计算机仿真软件很多(如ProModel、Deneb/QUEST、eM-Power系列软件、Prosim、Ithink等)[2]。行业内比较出名的是法国Dassault公司和德国Siemens公司开发的DELMIA、Tecnomatix等满足数字化工厂需求的成套系列软件,软件功能包括工厂及生产线规划仿真、工艺规划、物流仿真、加工仿真、质量控制、生产管理和企业管理[3]。Tecnomatix是 Siemens PLM Software提供的数字化制造解决方案,通过将制造规划从工艺布局和设计、工艺过程仿真和验证到制造执行与产品设计连接起来,在机械、高科技电子、航空与国防、汽车行业取得广泛应用[4]。国内研究机构对数字化仿真技术也有所研究,华中科技大学CAD国家重点实验室在“珠江钢铁厂虚拟工厂仿真”项目中,应用Deneb软件,对整个厂房布局、生产设备进行了数字化建模,仿真了轧钢生产线的工作流程及辅助设备的生产运行。上海交通大学CIMS研究所应用eM-plant和Deneb等虚拟工厂仿真软件,在上海大众汽车有限公司的发动机厂生产线技术改造项目中,也获得了很好的效益[5]。

本文利用Siemens的Tecnomatix-Process Designer(PD)/Proccess Simulate(PS)软件对某企业的自动变速器装配线的产品、装配资源、工艺操作进行整合,通过Pert图将资源分配至工位并对操作进行排序,完成装配线的三维布局,最后对复杂机器人关键工位进行分析。

1 PD/PS介绍

PD是一个多层数据库结构,将产品信息与产品制造特征、制造资源和制造工艺关联在一起,这种关联关系贯穿于整个产品生产制造过程中。PS是一个集成式的虚拟制造平台,提供了一个基于数据库的无缝的工艺过程模拟功能,所有的PS中的工艺数据和流程在个模块下都可以进行三维的虚拟分析模拟和验证,如装配路径的分析、顺序的调整、人机工程的分析评价、机器人路径的优化等。

2 基于PD的装配线建模

本文对某自动变速器装配线进行数字化工艺规划和仿真,该装配线包括总装线、轴承座分装线、主箱体分装线、制动器分装线和后壳体分装线。在PD中建模前需要将零件和设备的三维数模转换成PD能够识别的.co格式。PD中装配线建模过程如下。

2.1 新建项目

点击菜单栏中File,选择New Project选项生成新项目,输入名称后确认。

2.2 创建子目录

在新项目打开快捷菜单选择New,然后在弹出的窗口的选中Collection,在其后面的文本框中输入需要的数量,建立所需要的文件夹,并依次重命名。

2.3 创建操作库、资源库、产品库

在Libraries文件夹下对应的项目中创建Operation Library,即操作库,因为某自动变速器装配线上有很多操作是各工位公有的操作,故下设两个操作库Basic Operation Library 和 Special Operation Library, 在两个操作库添加Compound Operation将各操作录入。资源库和产品库的建立与操作库相同。

2.4 建立装配线模型的基本框架

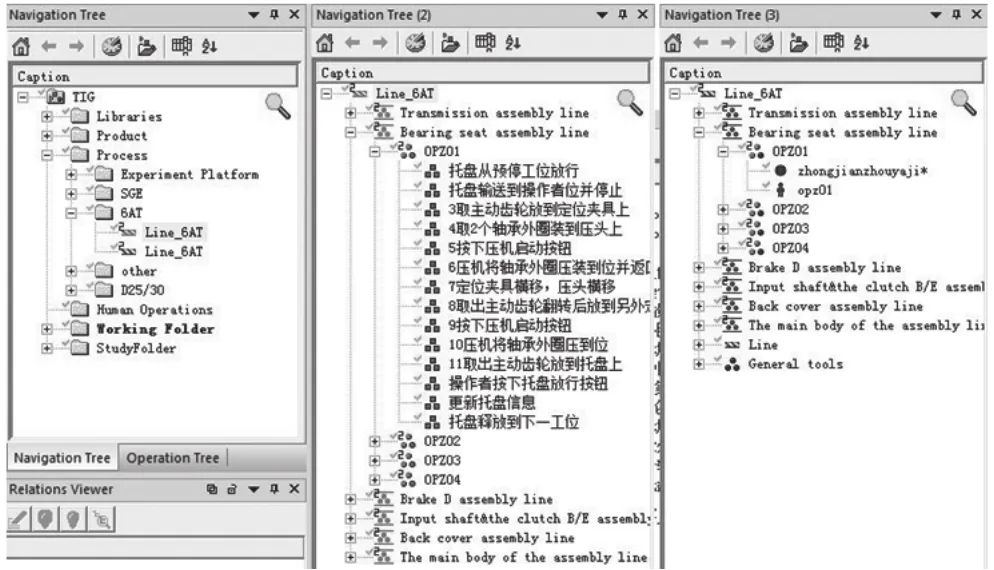

将装配线模型建立在Process目录下,新建PrLine,在创建PrLine的同时会生成一个孪生的PrLineProcess,蓝色表示资源树,红色表示工艺树,在资源树下新建PrZone和PrStation。选中资源树的根节点,使用Synchronize Process功能,使工艺树按照资源树同步更改,建好后的装配线模型如图1所示。

2.5 操作、零件、资源分配到工位

将操作从OperationLibrary拖拽到操作树对应的工位上,在操作树上对应的工位用Pert图对操作进行排序,同时加载Product中的零件库,将零件关联至工位。资源分配到工位的方式与操作相同,从资源库将资源拖拽至资源树。

图1 装配线模型

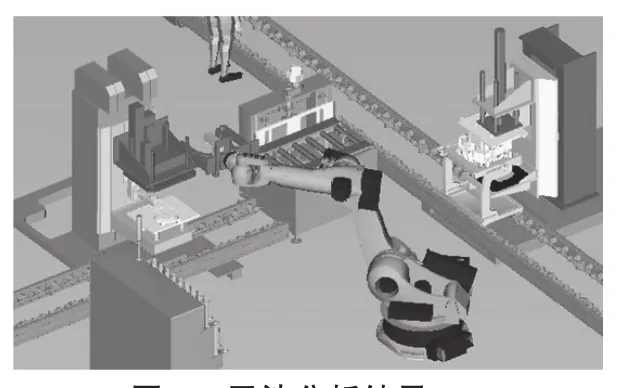

3 基于PS的装配线布局

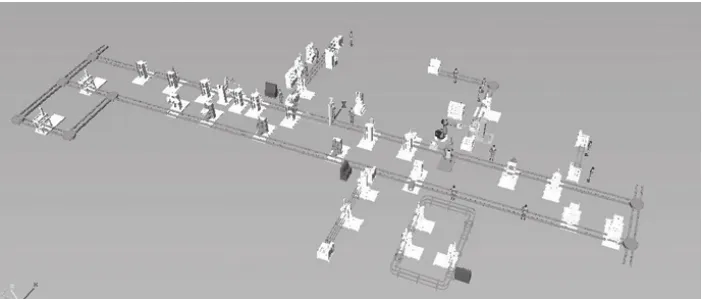

在PD完成操作树、产品树和资源树的建立并关联至工位后,复制工艺树和资源树至StudyFolder,选择该装配线模型,以PS标准模式打开。在Object Tree点击需要放置零件或资源左边的白色边框,点击可以对目标进行平移和旋转。选择Change ViewPoint,改变观察视角。点击可以将目标从一个参考坐标系移动到另一个参考坐标系,当零件或设备资源需要贴合或有较简单的相对位置关系时,用此移动方法效率较高,装配线最终布局如图2所示。

图2 某自动变速器装配线整体布局

4 基于PS的复杂工位分析

4.1 机器人运动参数设定

3D环境下仿真模拟分析有单台或多机器人装配线的装配过程,主要分析和优化设备的运动路线、节拍以及离线编程应用。PS可以定义设备的机构属性。机器人库中的机器人均有齐备的关节定义属性,不需要额外定义。在某自动变速器装配线上用到一台机器人,现对其进行定义。

4.1.1 定义夹具

选中夹具,并打开Tool Definition视图进行夹具的类型定义,选工具类型为Gripper,TCP Frame为TCPF1坐标系。Base Frame设定在夹具的底部特征中心。选中夹具,打开Kinematics Editor,构建相对运动关系。

4.1.2 定义机器人

选中机器人,打开Kinematics Editor,定义机器人的机构,如图3所示。应用Mount功能,将夹具底端坐标与机器人末端坐标相重合,从而将夹具安装于机器人上。

4.1.3 托盘

某自动变速器的托盘可以使前壳体夹紧定位,同时可以在与辊道辊子上母线平面的垂直面360°任意反转。故用同样方法对托盘的两个机构添加旋转的机构动作。

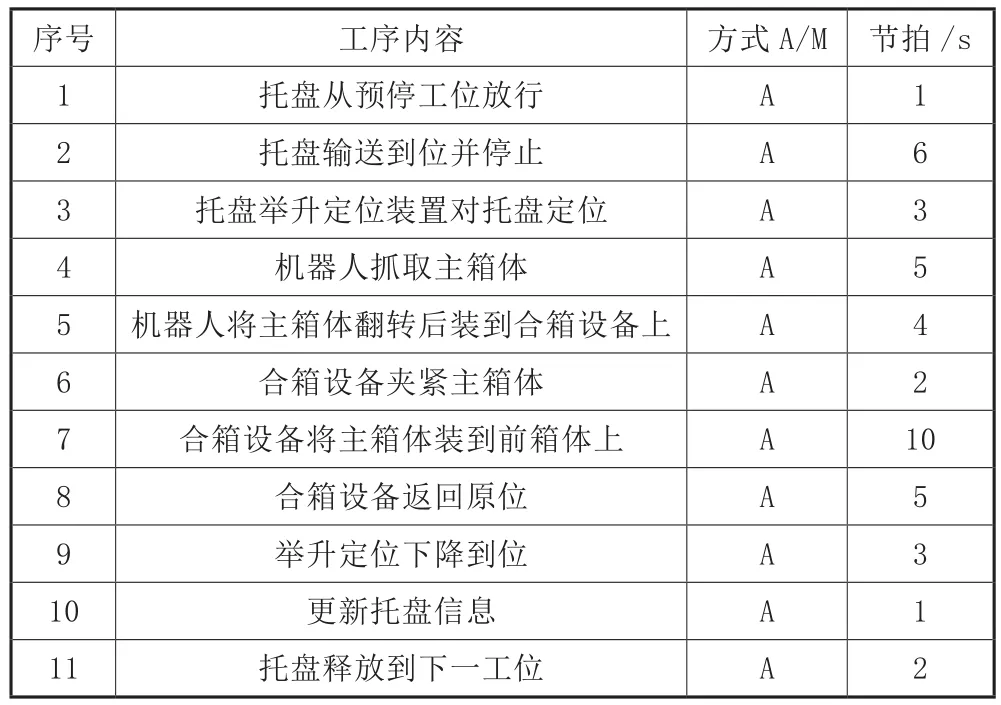

4.2 复杂工位动作规划

现对总装线上的OP140工位机器人进行动作规划,该工位工序内容如表1所示,其作业动作包括托盘的平动,机器人的抓取和放置动作,合箱设备的加紧、放置和复位动作。PS中机器人有三种操作生成方式,分别是Device Operation、Pick and Place Operation以及 Continuous Feature Operation功能。Device Operation基于机器人两个姿态生成操作。Pick and Place根据夹具抓取时的初、末两点姿态生成操作。Continuous Feature Operation通过手动添加路径点,精准控制机器人在过程中的动作,从而生成操作。下面将阐述PS中工位动作规划的过程。

图3 机器人运动机构的定义

表1 OP140工位工序内容

4.2.1 托盘输送到位并停止

将变速器前壳固定在总装托盘上,使用Device Operation功能反转前壳体准备与主箱体合箱,使用Object Flow Operation定义托盘从上一工位至该工位的合箱设备的平移运动。

4.2.2 托盘举升定位装置对托盘定位

托盘举升定位装置的移动为平移,使用Object Flow Operation对定位动作进行定义。

4.2.3 机器人抓取主箱体

移动机器人末端执行器到主箱体分装线OPM05工位上端,标记该点;调整执行器高度至主箱体正上方高100mm位置(避免干涉),标记该点;调整机器人末端,使TCP坐标系对准主箱体上的定位特征,标记该点;通过Gripper Operation定义夹具动作,完成主箱体抓取。

4.2.4 机器人将主箱体翻转后装到合箱设备上

调整TCP坐标至合箱设备正前方,标记该点;调整TCP位置使执行器到达总装托盘正上方100mm位置,标记该点;然后调整TCP位置使其对准前壳体上的定位特征,标记该点;通过Gripper Operation定义夹具动作,放下主箱体。

4.2.5 合箱设备夹紧、合箱及复位

采用Object Flow Operation定义合箱设备的夹紧、合箱和复位动作。

4.2.6 举升定位下降

采用Object Flow Operation对举升定位装置的下降动作进行定义。机器人的动作路径如图4所示。

图4 OP140工位机器人动作路径

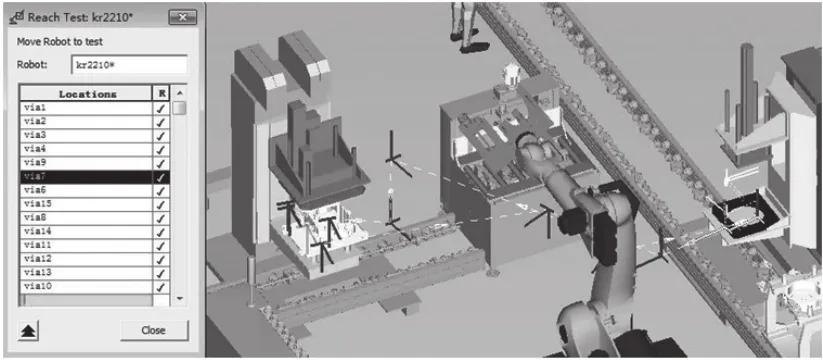

4.3 机器人可达性分析

PS能够在规划阶段对机器人工位进行机器人可达性检验,避免了现场调试机器人发现部分位置不可达后更改装配线布局的问题。运用PS的Reach Test功能可以导入机器人需要到达的路径点,得到的可达性分析结果如图5所示,机器人可以达到规划好的路径上的所有关键点。

图5 OP140工位机器人可达性分析

4.4 机器人干涉分析

使用PS的干涉分析功能可以在零部件装配移动过程中实时进行干涉检查,检查零部件、工装在装配过程中是否和其他零部件或装配资源发生干涉。模拟零部件在装配过程中可能发生的时间,能够帮助用户分析装配过程并检测可能产生的错误,当遇到干涉和失调时能够及时停止仿真,允许在整个过程中标注和修改出现的问题[6]。

设置好所有需要观察的干涉组合和干涉条件后,对工位动作开始仿真。仿真过程中,所有的干涉组合没有出现干涉现象,作业完成后的工位状态如图7所示。

图6 干涉设置

图7 干涉分析结果

5 结语

本文介绍了应用PD/PS进行装配线工艺规划和布局仿真的过程。首先介绍了两款软件的基本功能;其次基于PD建立了某自动变速器的装配线模型,将操作、零部件、资源关联至工位;再次基于PS完成自动变速器装配线的三维布局;最后在PS中对复杂工位OP140进行分析,规划了机器人运动路径,通过机器人可达性分析和干涉分析,验证了工艺方案的可行性。通过数字化工艺规划,人们实现了装配工艺的全周期管理,大大提高了装配线工艺文件的管理效率,简化了新装配线工艺的设计流程,有利于提高企业的工艺设计水平。

[1]严隽琪,范秀敏,马登哲.虛拟制造的理论、技术基础与实践[M].上海:上海交通大学出版社,2003:32.

[2]翟文彬,褚学宁,马登哲,等.虚拟工厂规划过程模型[J].上海交通大学学报,2004,38(6):862-865.

[3]苑京.基于数字化工厂的离合器装配线仿真与优化[D].长春:吉林大学,2016:11.

[4]孔宪光.机械制造工艺:基于Tecnomatix平台[M].北京:高等教育出版社,2015:121-123.

[5]崔岩.柯马的核心竞争软实力 西门子PLM团队全面提升柯马核心竞争力[J].电气制造,2013,(8):18-22.

[6]袁永建,周耀华,王英健.基于Tecnomatix的装配工艺设计与仿真[J].航空制造技术,2016,502(7):97-100.