某型机主机轮轮毂体密封圈故障分析及改进

2018-03-13李炳伯

李炳伯

(海军驻景德镇地区航空军事代表室,江西 景德镇 333000)

0 引言

某型机在交付使用后,对主机轮进行例行分解检查,发现4架机上主机轮轮毂体密封圈防护挡边处出现不同程度的断裂,故障件见图1。

1 原因分析

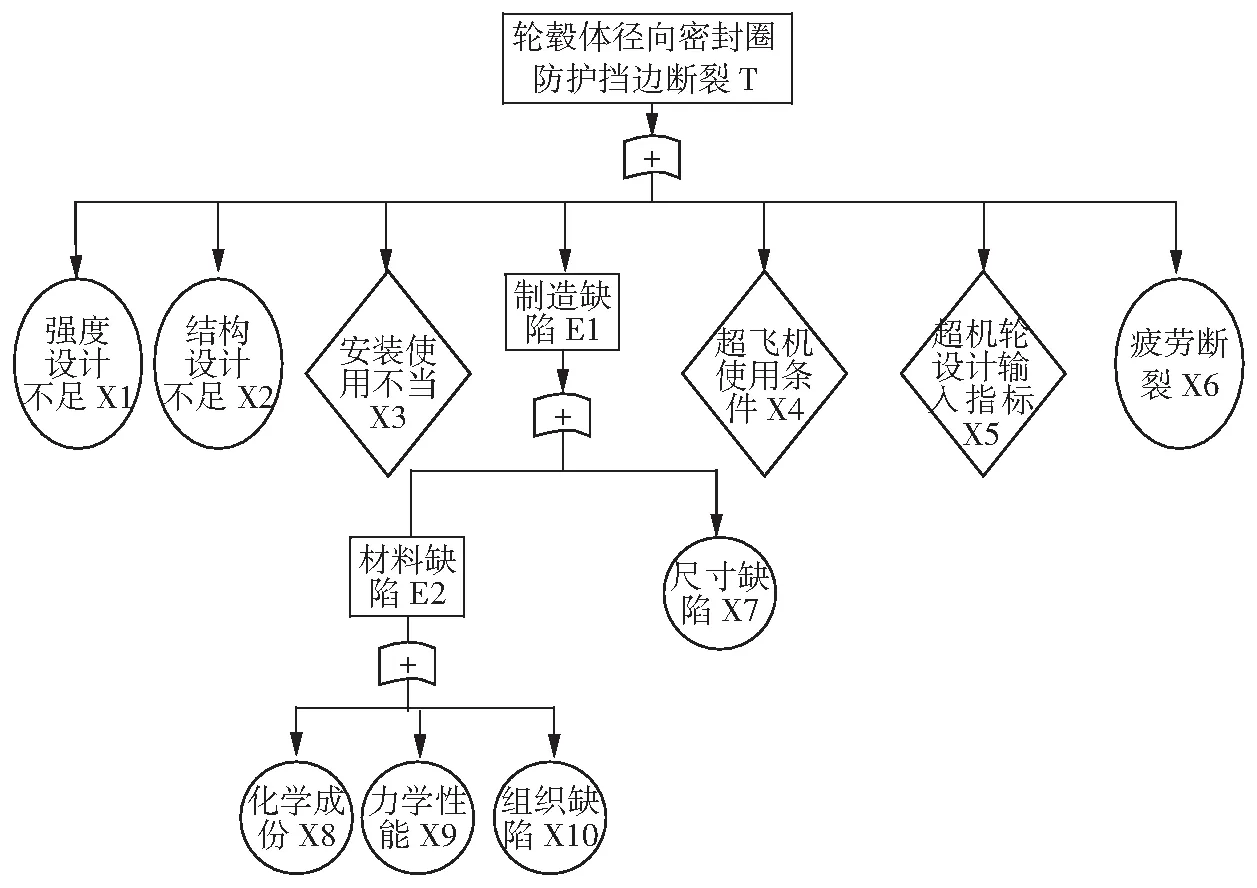

针对主机轮轮毂体密封圈防护挡边处出现的断裂情况,开展故障树(见图2)分析[1]。

图2 故障树分析

根据图2的故障树,从疲劳、结构尺寸、化学成分、力学性能、金相组织等方面进行了分析。其中,强度、疲劳、结构尺寸、化学成分、力学性能、金相组织经检测分析符合设计图纸和标准规范要求,安装使用、超飞机使用条件、超设计输入指标为未探明事件,结构设计存在不足主要反映在以下三个方面:

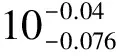

图3 主机轮结构图

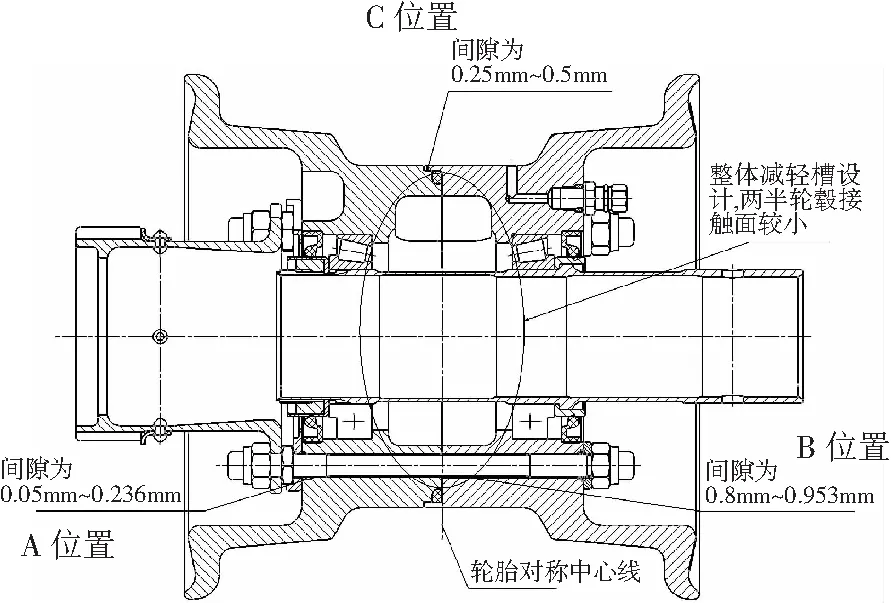

图4 主机轮受载情况图

在飞机大载荷及复杂工况条件下,为避免轮毂体密封圈防护挡边受到半轮毂挤压而产生应力,对轮毂体和半轮毂体接合部位增加同轴配合定位结口,使其在较复杂工况及大载荷情况下可以保证轮毂体和半轮毂之间的同轴配合。避免轮毂体和半轮毂之间在实际使用中因发生相对位移产生挤压而发生部位断裂。

2 改进措施

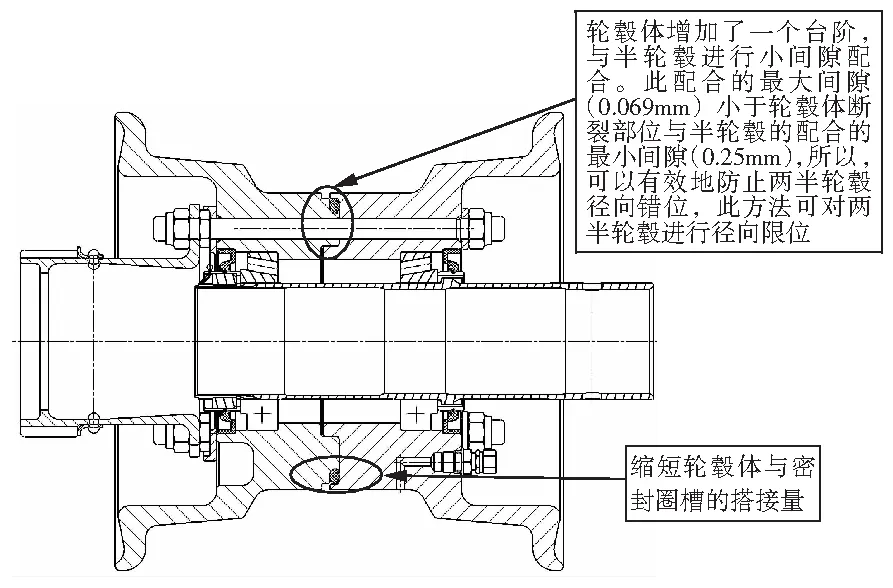

2.1 机轮改进设计

将两半轮毂腹板减轻部位加厚,增加两半轮毂的轴向接触面,对两半轮毂增加同轴定位结构。避免主机轮在承受较大载荷时发生错位而使轮毂体密封圈防护挡边处承受附加载荷。加粗螺栓中段直径,同时,提高拧紧力矩。主机轮更改后见图5。

图5 主机轮更改后工程图

2.1.1 半轮毂

改进后,在螺栓孔位置增加了两半轮毂的径向限位。半轮毂增加了一个直径93mm、深9mm的凹槽供以轮毂体配合定位。

2.1.2 轮毂体

2.1.3 螺栓

2.2 强度和刚度计算

2.2.1 强度计算

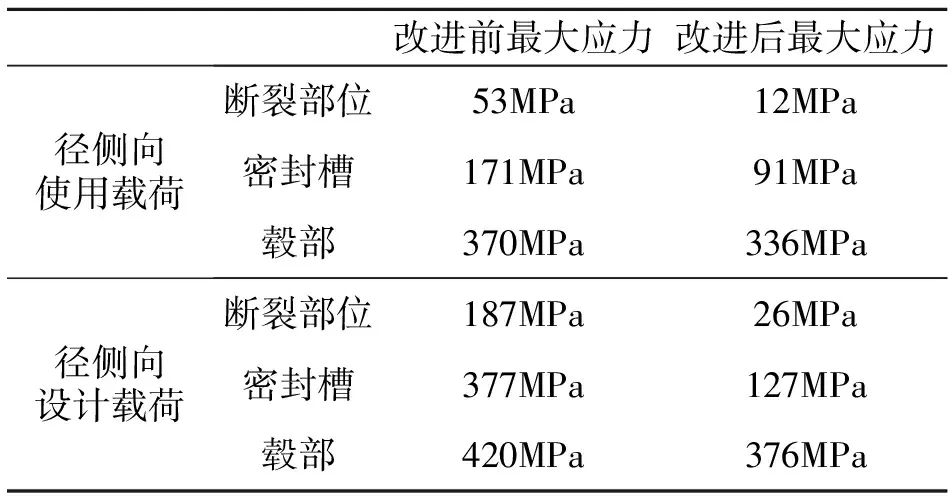

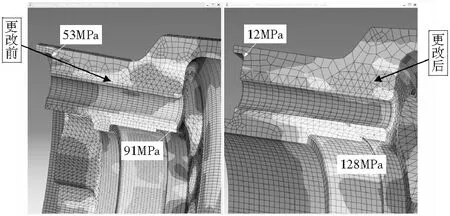

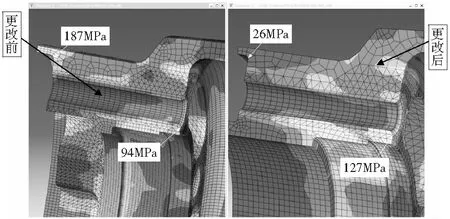

通过有限元[2]对主机轮在径侧向使用载荷和径侧向设计载荷不同工况下进行改进前、后分析。机轮在受载时,主要承力部件是两半轮毂和螺栓,所以,对改进前后的两半轮毂和螺栓进行了强度分析和对比。针对故障原因和改进措施,对比分析了轮毂体断裂部位、轮毂毂部和螺栓改进前后的应力水平。

1) 两半轮毂

在径侧向使用载荷、设计载荷下,改进前、后两半轮毂断裂部位、密封槽和毂部受力情况见表1。

表1 两半轮毂关键部位应力水平表

通过表1的应力值对比,改进后的应力比改进前同一部位的应力有所下降。改进前主机轮已通过了所有的强度试验考核,经探伤检查试验件均无裂纹。通过分析比较故障件、试验件和有限元分析情况,产品实际使用工况和厂内试验条件、有限元施载情况存在一定差异。有限元分析和厂内试验加载的载荷条件较为单一,只能模拟垂直载荷、垂直载荷和侧向载荷组合等施载和施压情况,而在主机轮装机进行起飞着陆滑跑过程中,可能承受了冲击载荷及垂直载荷、侧向载荷、切向载荷速度等随机组合的复杂工况。在外场较为复杂的工况下,主机轮两半轮毂会因螺栓定位不稳而发生位移,致使轮毂体断裂部位与半轮毂发生挤压而产生大应力。具体的不同工况下应力分布图见图6-图9。

主机轮结构更改后,增加了同轴径向配合定位接口,两半轮毂在受载后不会发生错位。轮毂体断裂部位、毂部改进后应力水平在同等载荷施载时整体应力分布水平下降。

图7 径侧向使用载荷下的轮毂体断裂部位应力云图

图9 径侧向设计载荷下的轮毂体断裂部位应力云图

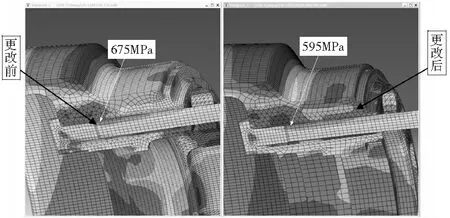

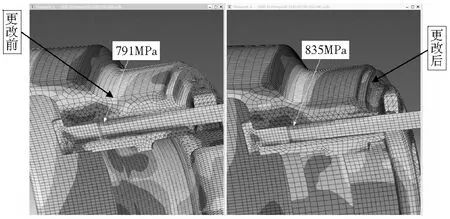

2)螺栓

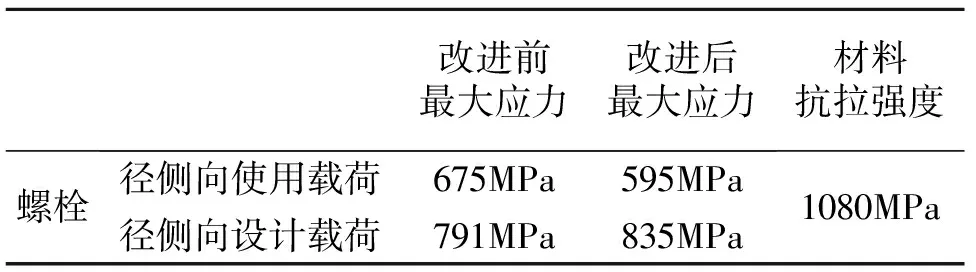

在径侧向使用、设计载荷下,螺栓受力情况见表2。

表2 螺栓应力水平表

通过表2数据对比,螺栓所承受的应力均小于材料的抗拉强度1080MPa。所以,螺栓强度可以满足使用要求。具体的不同工况下的应力分布图见图10和图11。

图10 径侧向使用载荷下的螺栓应力云图

图11 径侧向设计载荷下的螺栓应力云图

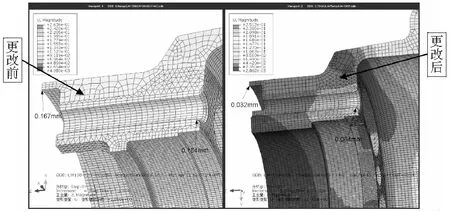

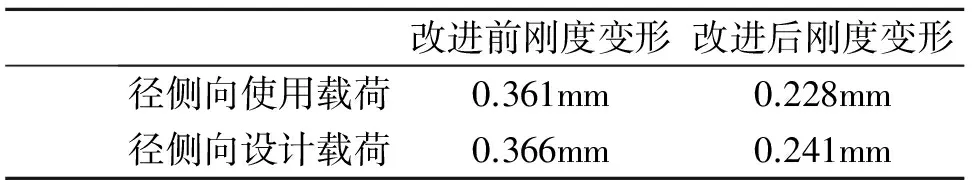

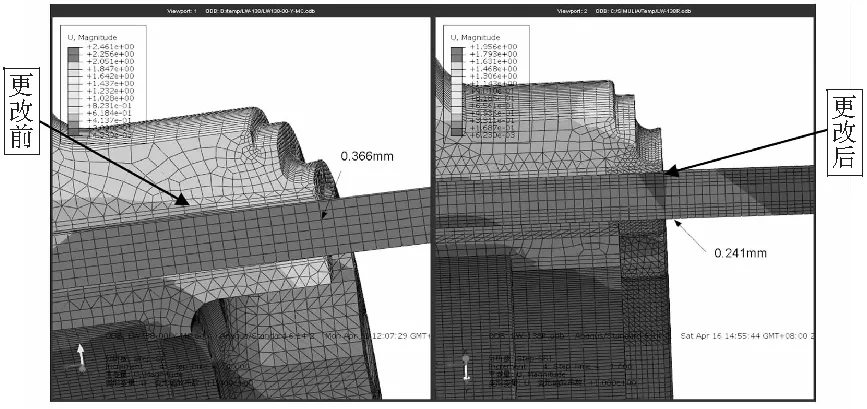

2.2.2 刚度计算

1) 两半轮毂

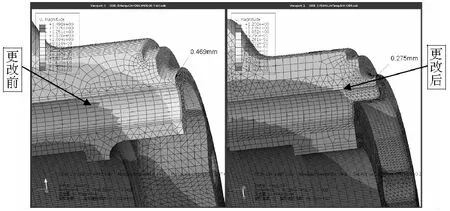

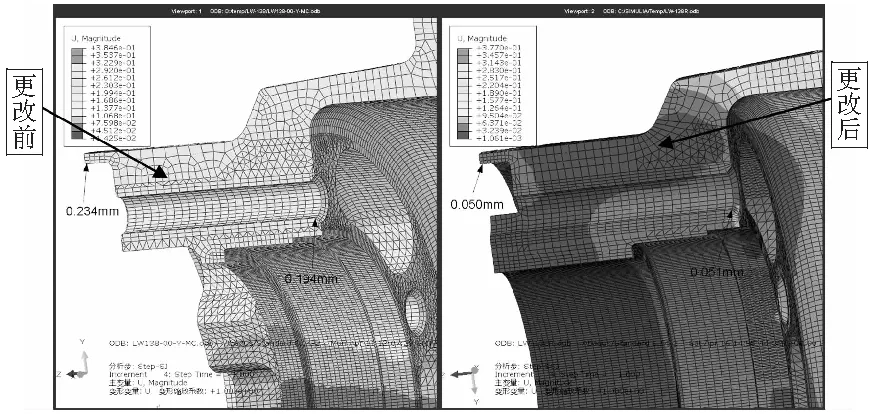

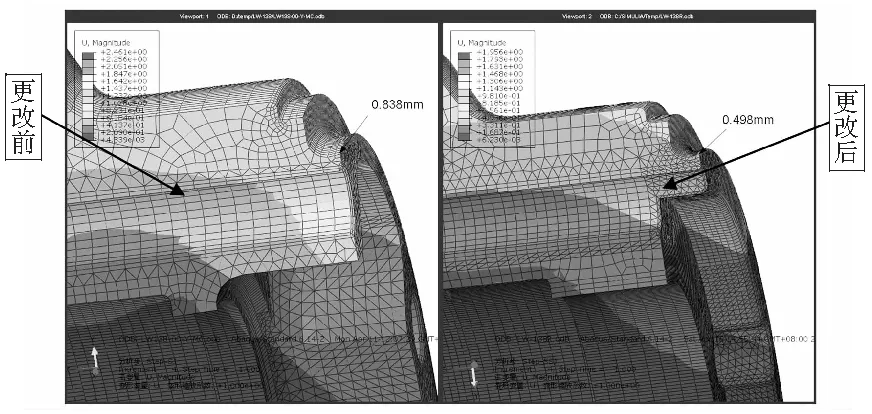

应用有限元对轮毂体断裂部位与半轮毂贴合部位分别在两种工况下进行改进前后的刚度变形分析计算(其变形为偏离轴心的变形)。其两种工况为主机轮在径侧向使用载荷和径侧向设计载荷条件下受载情况。分析计算结果见表3。不同工况下轮毂体断裂部位与其贴合的半轮毂位置刚度变形分析图如图12-图15所示。通过表3改进前、后刚度变形的分析可见,改后的变形量均变小,可以满足改进目标。

图12 径侧向使用载荷下轮毂体断裂部位改前后刚度变形对比图

改进前刚度变形改进后刚度变形对比值径侧向使用载荷断裂部位0.164mm0.032mm降低了80.5%与断裂部位配合半轮毂位置0.469mm0.275mm降低了41.4%径侧向设计载荷断裂部位0.234mm0.050mm降低了78.6%与断裂部位配合半轮毂位置0.838mm0.498mm降低了40.6%

图13 径侧向使用载荷下半轮毂改前后刚度变形对比图

图14 径侧向设计载荷下轮毂体断裂部位改前后刚度变形对比图

图15 径侧向设计载荷下半轮毂改前后刚度变形对比图

2) 螺栓

应用有限元对螺栓改进前后分别在两种工况下进行刚度变形分析计算。其两种工况为主机轮在径侧向使用载荷和径侧向设计载荷条件下受载情况。螺栓受载变形情况见表4。不同工况下螺栓刚度变形分析图如图16、图17所示。

通过表4刚度变形量值改进前、后对比分析可见,螺栓在改进后变形量显著降低。

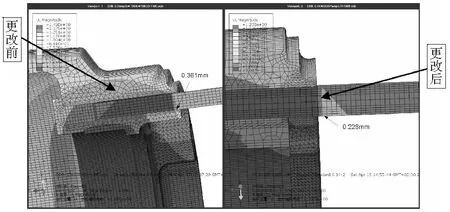

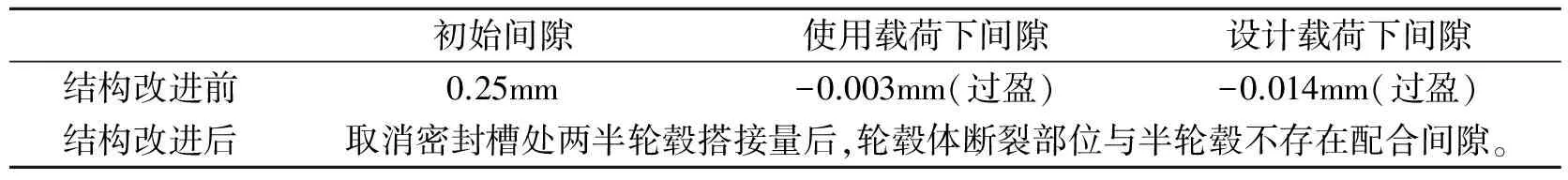

2.2.3 密封圈防护挡边受载后间隙对比

主机轮结构改进前后在承受径侧向联合载荷时密封圈防护部位的间隙变化情况见表5。

表4 螺栓刚度变形量

图16 使用载荷下螺栓改前后刚度变形对比图

图17 设计载荷下螺栓改前后刚度变形对比图

2.3 计算结果分析

1)经强度计算,机轮在径侧向使用载荷和径侧向设计载荷两种工况下,改后的轮毂体密封圈防护挡边、密封槽和毂部最大应力水平有所降低。均低于材料的抗拉强度。改后的螺栓在设计载荷下应力水平有所增加(改前791MPa,改后为835MPa),但低于材料的抗拉强度(1080MPa)。

2)经刚度变形计算,在径侧向使用载荷和径侧向设计载荷两种工况下,改后的轮毂体断裂部位、与其配合的半轮毂位置偏离轴心的变形和螺栓变形量均小于改前。

3)经断裂处间隙计算分析,主机轮在径侧向使用、设计载荷下轮毂体断裂部位和与其配合的半轮毂位置会产生挤压。结构改进后,轮毂体密封圈防护挡边在主机轮受载下不会和半轮毂配合部位发生挤压,避免了其断裂的可能。从应力云图反映出,增加同轴定位接口部位的应力水平远低于轴承孔部位的应力(336MPa)。

表5 间隙变化对比

3 验证情况

改进后的主机轮根据试验大纲在实验室完成了机轮气密性试验、机轮爆破压力试验、径向载荷试验、径向-侧向联合载荷试验和侧偏滚转试验[3-4]。试验后检查试验件情况,螺栓中段未出现磨痕,两半轮毂结合处的螺栓孔处也未出现磨痕,密封圈挡边未发生断裂,试验结果满足要求。

改进后的主机轮通过地面试验后经装机试飞考核验证,在完成400次起落后(其中着舰次数为102次起落),分解主机轮检查未发现密封圈防护挡边断裂,表明改进措施有效。

4 结论

[1] 国防科学技术工业委员会.GJB/Z 768A-1998故障树分析指南[S].北京:国防工业出版社, 1998.

[2] 庄 茁,等. 基于ABAQUS有限元分析与应用[M].北京:清华大学出版社,2009.

[3] 国防科学技术工业委员会.GJB 1184A-2005航空机轮和刹车装置通用规范[S].北京:国防工业出版社,2005.

[4] 航空航天工业部科学技术委员会,编.飞机起落架强度设计指南[M].成都:四川科学技术出版社.1989.