基于AMESim的直升机鱼叉液压系统的建模与仿真

2018-03-13贺国洋

罗 江,贺国洋

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

直升机着舰装置是供直升机快速安全着陆并系留在飞行甲板上的装置,主要有两种形式:拉降式和鱼叉格栅式。

拉降式着舰装置:适用于舰艇横摇±28°~31°、纵摇±5°~8°,甲板升沉1.5~6m/s的情况下,将直升机拉降着舰并快速系留。直升机准备着舰时,机上放出主探管,从中用引索将舰上的拉降索引入直升机内并卡定后,舰上拉降绞车收紧拉降索拉直升机下落;着舰时,机上主探管插入夹紧机构,把直升机系留在甲板上。为防止飞机在运动的甲板上侧向滚动,飞行员放出尾探管,卡在甲板的格栅中,把机尾固定。鱼叉格栅式着舰装置:适用于舰艇横摇±8°、纵摇±2°的情况,由设在直升机底部的鱼叉锁紧机构和舰艇飞行甲板上的一个直径约2.5m的格栅构成,直升机通过鱼叉装置着舰并快速系留。直升机在着舰前放下鱼叉锁紧机构,着舰时鱼叉锁紧机构插入舰上格栅内,锁销立即锁定,把直升机系留在甲板上。由于鱼叉格栅式具有重量轻、体积小、安装方便和易于维护等特点,目前小型直升机在舰船上的着舰装置普遍采用鱼叉格栅式。本文主要针对直升机鱼叉液压系统进行研究。

随着仿真理论与计算机技术的快速发展,仿真技术已在工程系统的设计开发与科学研究中得到了广泛的运用,它使新产品在最短时间内以最低成本投入市场,缩短了研究周期,降低了科研成本与风险,提高了科学研究水平,加速了科研成果转化为生产力的进程。若是能将仿真技术运用在直升机液压系统的设计中,确定设计参数最佳匹配,并对其进行优化设计,将会提升设计水平,缩短研制周期。目前具有代表性的液压系统仿真平台软件有:英国的Bathfp、瑞典的Hopsan、德国的DSH+、美国波音的Easy5和法国的AMESim,其中法国Imagine公司在总结之前实施于航空航天工业和传统液压行业领域的复杂系统建模和设计仿真的宝贵经验后,所提出的液压系统仿真平台AMESim,已成为流体、机械、热分析、电磁及控制等复杂系统建模和仿真的优选平台。与其它仿真软件相比,AMESim有更好的仿真环境和二次开发平台[1,2]。

本文首先介绍了直升机鱼叉液压系统的组成和工作原理,然后基于原理图利用AMESim平台建立了某型机鱼叉液压系统模型[3,4],并运用该模型对鱼叉液压系统进行仿真分析。

1 鱼叉液压系统的组成及工作原理

鱼叉液压系统原理图如图1所示,包括:1个单向阀、3个电磁阀(2个二位三通电磁阀、1个二位二通电磁阀)、2个快卸自封接头、1个减压阀、1个鱼叉蓄压器和一个鱼叉装置。其中,电磁阀1:收放电磁阀,控制鱼叉收放;电磁阀2:卸载电磁阀,用作鱼叉液压旁通和卸荷;电磁阀3:开锁电磁阀,用于鱼叉装置锁钩开锁;鱼叉装置:鱼叉液压系统的执行机构,主要由鱼叉收放作动筒、挂钩和锁钩作动筒组成,鱼叉收放作动筒根据使用要求采用直线式往复运动作动筒,通过进入作动筒上下腔的压力差来实现作动筒的收放,锁钩作动筒是鱼叉装置锁闭机械,采用单向作用式作动筒,即插销靠弹簧力,拔销靠液压力作用。

直升机着舰后,驾驶员按压总距杆上的鱼叉收放按钮,鱼叉装置由辅助系统供压,辅助系统压力油进入鱼叉装置下腔,随着收放电磁阀和卸载电磁阀同时工作,压力油进入鱼叉装置上腔,并使鱼叉收放作动筒上下腔压强相等,由于作动筒上下腔面积差的原因,鱼叉上下腔形成压力差,鱼叉迅速放下,整个放下时间控制在0.6~1.5s范围内,鱼叉头部导向件自动滑入格栅孔内,挂钩的凸出部分撞击格栅肋,使得锁钩克服对中弹簧的弹簧力绕轴向点转动,此时锁钩作动筒的插销插入两个挂钩之间,将挂钩锁住;正常收鱼叉时,卸载电磁阀工作,使鱼叉压力瞬间降低,以减低开锁摩擦力,0.15s后开锁电磁阀工作,使得辅助系统压力油经开锁电磁阀到锁钩作动筒下腔,锁钩作动筒在下腔压力油作用下,将锁销拔出,此时锁钩在对中弹簧力作用下开锁,开锁时间不大于0.5s。在收放作动筒上腔和开锁作动筒上腔间安装有单向阀,目的是为了将开锁作动筒上腔压力卸掉。开锁后,切断卸载电磁阀,收放作动筒在上下腔压力差作用下迅速收起鱼叉,整个收上时间控制在1.5~2.5s范围内。

图1 鱼叉系统原理图

2 鱼叉液压系统模型的建立与仿真

2.1 仿真模型

针对鱼叉系统原理图建立如图2所示的鱼叉系统仿真模型。通过AMESim的信号控制库、液压库、液压元件库和机械库建立鱼叉液压系统模型,通过平面机械库建立鱼叉装置的模型[5]。

2.2 仿真参数设置

AMESim液压元件设计模块中包含多种液压元件[5],可以方便地依据实际情况建立所需的液压系统模型。依据鱼叉液压系统实际工作要求,对系统参数进行设置。

1)电机转速为1000r/min,系统中电动泵的排量q=3cc/r,则系统工作流量为3L/min。

2)减压阀原理图如图3所示。

图2 鱼叉系统仿真模型

图3 减压阀原理图

Fjet=2·Cq·π·Ds·xv·|Pin-Pout|·cos(αjet)

(2)

由上述(1)、(2)两式可得:

xv=

(3)

其中,Kequiv为弹簧刚度,xv为阀芯位移,Fjet为稳态液动力,A为作用面积,Pcrack为开启压力,Ds为阀芯等效直径,αjet为阀口流体射流角度,在阀小开口情况下,对于具有尖孔而且不考虑阀芯和阀套之间的间隙,θ一般取69°。要使减压阀定值输出11MPa,减压阀参数设置:开启压力为11MPa,弹簧刚度为50N/mm,阀芯等效直径为8mm,阀芯最大位移为2mm。

3)锁钩作动筒内选用的弹簧为HB3-53-3×16×50Ⅱ,查航标可得G=78GPa,钢丝直径d=3mm,有效圈数n=9.5,弹簧中径D=16-3=13mm,弹性系数:

系统模型主要参数如表1所示。

表1 系统主要参数

2.3 仿真结果

根据鱼叉液压系统工作原理,对仿真模型中的电磁阀1输入设置如下[5,6]:0~1.25s范围内,输入信号为40(电磁阀输入范围0~40,0对应断开,40对应接通);1.25~16s范围内,输入信号为0。

电磁阀2设置如下:0~1.25s范围内,输入信号为40(电磁阀输入范围0-40,0对应断开,40对应接通);1.25~11.25s范围内,输入信号为0;11.25~11.75s范围内,输入信号为40;11.75~11.85s范围内,输入信号由40线性减至0; 11.85~16s范围内,输入信号为0。

电磁阀3设置如下:0~11.4s范围内,输入信号为0;11.4~11.75s范围内,输入信号为40;11.75~11.85s范围内,输入信号由40线性减至0;11.85~16s范围内,输入信号为0。

仿真时间为16s,仿真步长为0.01s。

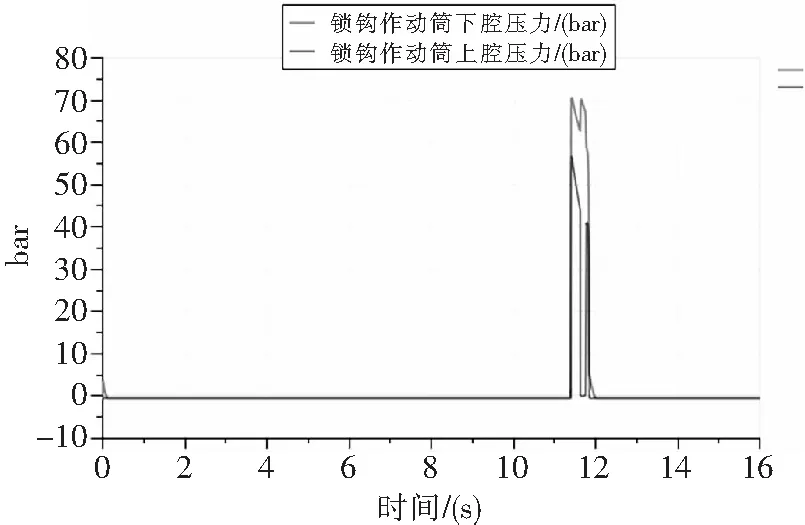

1)通过仿真计算后得出鱼叉收放作动筒上下腔压力、锁钩作动筒上下腔压力仿真结果,如图4和图5所示。

图4 收放作动筒上下腔压力

图5 锁钩作动筒上下腔压力

图4中,在0~1s范围内,辅助系统压力油进入鱼叉装置下腔,随着收放电磁阀和卸载电磁阀同时工作,压力油进入鱼叉装置上腔,并使鱼叉收放作动筒上下腔压强趋于相等,鱼叉在压力差作用下迅速放下; 4.25~7s范围内,辅助系统停止供压,蓄压器向作动筒下腔供压,作动筒上腔回油,鱼叉将直升机拉在格栅上;11.25~11.75s范围内,随着电磁阀2接通,作动筒下腔压力迅速降低,降低开锁摩擦力;11.85~13s范围内,随着电磁阀2断开,辅助系统压力油进入鱼叉装置下腔,鱼叉装置在全压下快速收起。

图5中,11.4~11.75s范围内,随着电磁阀3接通,锁钩作动筒下腔压力迅速升高,锁钩作动筒在下腔压力油作用下,将锁销拔出。

2)收放作动筒活塞位移如图6所示。放下时间为1s,收上时间为1.61s。

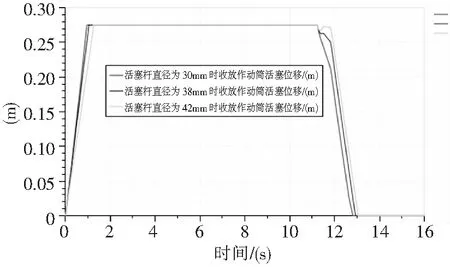

3)运用AMESim的批处理功能设置活塞杆半径为30mm、38mm、42mm时,活塞位移与时间的变化曲线,如图7所示。结果表明,活塞杆直径越小,放下时间越短。

图6 收放作动筒活塞位移

图7 活塞杆直径对活塞收放时间的影响

4)工作温度主要是影响油液性能,进而对液压系统的工作产生影响。本节通过改变油液温度这一参数来分析工作温度因素对液压系统性能的影响,我们的液压系统一般使用国外的MIL-H-83282液压油或国产15号航空液压油作为工作油液,但在AMESim软件中没有15号航空液压油的属性,考虑到MIL-H-5606液压油与15号航空液压油性能相近,因此本文中利用MIL-H-5606液压油与MIL-H-83282液压油进行油液因素的影响分析。图8所示为在-20℃、0℃、20℃、40℃、60℃工作温度下收放作动筒活塞位移,图9所示为采用MIL-H-83282和MIL-H-5606液压油时收放作动筒活塞位移。从0℃~60℃温度范围内收放作动筒活塞收放时间可以看出,在这一温度范围内,因油液性能变化很小,所以在该温度范围内,活塞收放时间随工作温度基本无变化;在-20℃~0℃温度范围内,因油液性能有较小变化,活塞收放时间随工作温度有较小变化。从图9可以看出,20℃下采用MIL-H-83282和MIL-H-5606两种液压油时收放作动筒活塞收放时间基本一致。

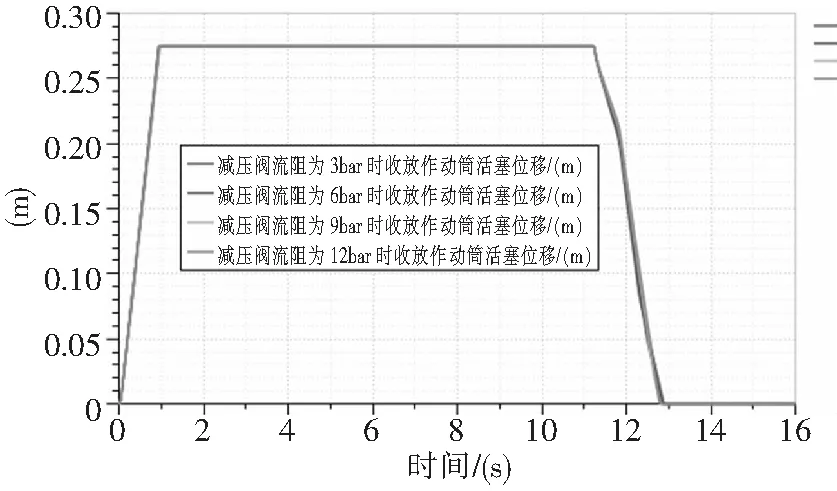

5)图10所示为减压阀流阻为 3、6、9、12bar时的收放作动筒活塞位移,图11所示为电磁阀2流阻为3、6、9、12bar时收放作动筒活塞位移。仿真结果表明,减压阀流阻在3~12bar范围内,流阻对收放作动筒活塞收放时间影响不大。电磁阀2流阻在3~12bar范围内,收放作动筒活塞放下时间随着流阻的增大而加长;收放作动筒活塞收上时间随着流阻的增大而变短。因此在设计系统时,流阻的选取对于整个系统性能的好坏有着重要的影响[4]。

图8 不同工作温度下收放作动筒活塞位移

图9 20℃下不同工作液时收放作动筒活塞位移

图10 不同的减压阀流阻下收放作动筒活塞位移

图11 不同的电磁阀2流阻下收放作动筒活塞位移

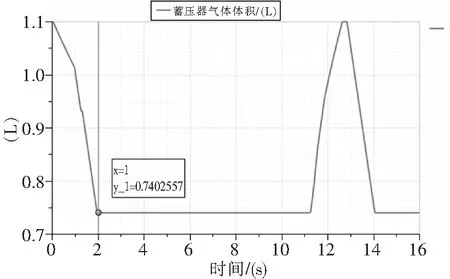

6)蓄压器压力值变化如图12所示,蓄压器气体体积变化如图13所示。为了保证收放鱼叉后给鱼叉蓄压器充足压力,辅助液压系统会在电磁阀断开后继续工作3s,3s后切断供电。通过仿真计算,鱼叉蓄压器会分别在电磁阀断开后0.75s和2.21s达到14bar;在140bar工作压力下的蓄压器的气体体积为0.7402557L。

图12 蓄压器压力值变化

图13 蓄压器气体体积变化

7)鱼叉装置锁闭与打开状态如图14所示,本文运用AMESim的平面机械库建立鱼叉锁钩的模型,通过锁钩作动筒活塞作用于两个拉杆件来控制鱼叉装置的开与合。经过AMESim动画验证,该模型能够正常控制鱼叉装置的开与合。

图14 鱼叉装置锁闭与打开状态

2.4 试验数据和理论计算分析

1)鱼叉试验台记录的鱼叉作动筒放下时间分别为1.0919s-1.2409s,鱼叉作动筒收上时间为1.65s-1.81s;

2)蓄压器的结构容积为V0,充入气体的压力为P0,蓄压器的工作压力范围为P1-P2(110-140bar),根据气体状态方程有:

(5)

其中n为气体多变过程指数。

在绝热情况下,n=1.4,

(6)

(7)

Q=Q1+Q2

(8)

(9)

(10)

3 结论

通过对鱼叉液压系统收放工况下的仿真分析得知,该鱼叉液压系统仿真模型满足鱼叉液压系统原理设计要求和动态特性,可用于鱼叉液压系统动态性能的分析预测,得出结论如下:

1)鱼叉收放作动筒上下腔压力、锁钩作动筒上下腔压力仿真结果满足系统实际工作要求,鱼叉作动筒放下和收上时间与试验数据基本一致;

2)针对收放作动筒收放时间的主要影响因素,运用AMESim的批处理功能研究活塞杆直径对收放时间的影响规律,结果表明,在经验结构系数范围内选取活塞杆直径,活塞杆直径越小,放下时间越短;

3)通过对鱼叉液压系统工作原理进行研究,了解鱼叉液压系统数学模型和鱼叉电控系统原理,建立鱼叉液压系统的仿真模型,研究工作温度、工作液和流阻对系统收放时间的影响,为系统分析提供理论依据;

4)经过仿真验证,蓄压器能够在电磁阀停止工作、辅助系统延迟工作3s内,分别保证放下和收上鱼叉后给鱼叉蓄压器充足压力;

5)经过AMESim动画验证,该模型能够正常控制鱼叉装置的开与合。

[1] 付永领,祁晓野.AMESim系统建模和仿真—从入门到精通[M].北京:北京航空航天大学出版社,2006.

[2] 刘海丽.基于AMESim的液压系统建模与仿真技术研究[D].哈尔滨:西北工业大学,2006.

[3] 孙 静,王新民,金国举.基于AMESim的液压位置控制系统动态特性研究[J].机床与液压,2012(11):120-122.

[4] 李培滋,王占林.飞机液压传动与伺服控制[M].北京:国防工业出版社,1979.

[5] AMESim 13.0 User Manual[Z].

[6] Hao M, Jiang W. AMESim based simulation on hydraulic experiment rig for assembly of stator components[J]. Shang Hai Jiaotong University(sci),2013,18(5):570-576.