旋压技术在变截面舱体的应用研究

2018-03-13涂卫军邬亨贵朱照阳谢子文

涂卫军 ,邬亨贵,罗 兵 ,朱照阳 ,谢子文

(1.空装驻南昌地区军事代表室,江西南昌,330024;2.航空工业洪都,江西 南昌,330024)

0 引言

飞行器中常存在变截面舱体,一般采用管材或铸造毛坯进行机械加工制造。由于舱体为变截面,采用管材制造要求管材壁厚较厚,机加对材料浪费较大,材料利用率低。若采用铸造毛坯制造,需对铸造模具和工艺参数进行多次调试修改,周期长,且毛坯中可能出现气孔、夹杂等缺陷,影响材料性能。旋压技术是局部连续塑性成形工艺,属于回转成形范畴,适宜大径厚比轴对称回转体的塑性成形。采用该工艺得到的薄壁筒形件具有成形精度高、表面光洁度好、材料利用率高等优点[1]。因此,该成形工艺被广泛应用于航空、航天和汽车等领域回转体零件的生产制造[2-3]。旋压工艺更适用于飞行器变截面舱体的制造,它可以提高材料利用率和结构品质、缩短制造周期、降低制造成本。

1 旋压工艺

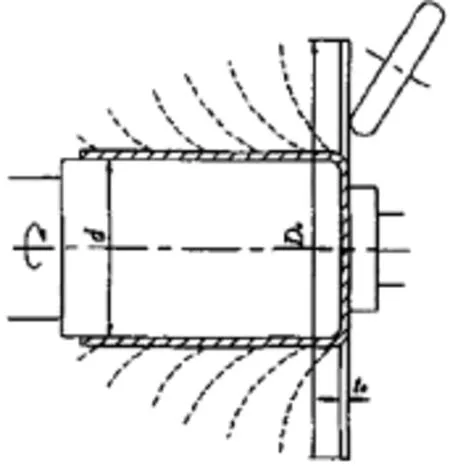

旋压成形技术是将金属平板毛坯或预制毛坯卡紧在旋压机的芯模上,由主轴带动芯模和坯料旋转,利用旋轮对坯料施加压力,产生连续、逐点的塑性变形,从而获得各种母线形状的空心旋转体零件的塑性加工方法,简称旋压,如图1所示。旋压加工根据坯料厚度变化情况可分为普通旋压和强力旋压。

图1旋压加工过程示意图

1.1 普通旋压

普通旋压是指旋压过程中板厚度基本保持不变,坯料外径有明显的变化,是加工薄壁空心回转体零件的无屑加工过程,主要有拉深旋压、缩口旋压和扩口旋压等[4]。拉深旋压是最常用、最具代表性的成形技术,是以径向拉深为主体而使毛坯直径减小的成形工艺。

1.2 强力旋压

强力旋压又称变薄旋压,是在普旋技术的基础上发展起来的,指成型过程中主要是壁厚减薄而直径尺寸基本不变,属于体积成型范畴[5]。根据旋压件的类型和金属变形机理的差异,可分为剪切旋压和挤出旋压两种。

2 在飞行器变截面舱体上的应用

2.1 舱体结构

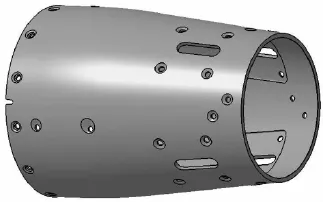

飞行器典型舱体结构形式如图2所示,为变截面舱段。舱体材料为2024铝合金。经旋压、机械加工后的舱体成品的外形尺寸和形位公差应满足设计要求,且舱体本体材料需满足屈服强度≥245MPa、强度极限≥350MPa的要求。

图2典型舱体结构

2.2 旋压模具设计

旋压工件的尺寸精度主要受两方面因素的影响:

1)旋压的尺寸精度;

2)旋压成形后温度变化造成的变形。旋压的尺寸精度,主要受旋压模具的跳动、旋压模具加热膨胀、工件脱模后冷却收缩等方面的影响。为满足工件的尺寸精度需减小旋压模具的跳动,因此模具加工时需控制其双边跳动不大于0.05mm。旋压温度为350℃,旋压过程中旋压模具和坯料受热发生变形。旋压模具钢的热膨胀系数为11.0×10-6℃-1,旋压模具加热后,其直径将明显增大。2024铝合金的热膨胀系数为 23.8×10-6℃-1,旋压成形后,工件的温度下降,其直径将显著减小。

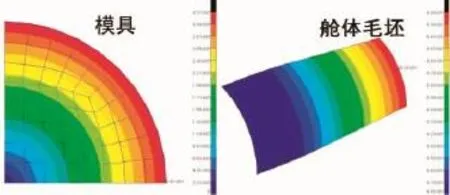

经有限元分析,模具加热后径向将膨胀0.331mm,铝合金工件成形后,径向冷却到常温,将收缩0.681mm,如图3所示。结合舱体毛坯件需预留0.8mm的机械加工余量,最终确定模具的尺寸为φ171.9mm。设计完成后的舱体旋压模具如图4所示。

图3有限元分析结果

图4舱体旋压模具

2.3 工艺流程

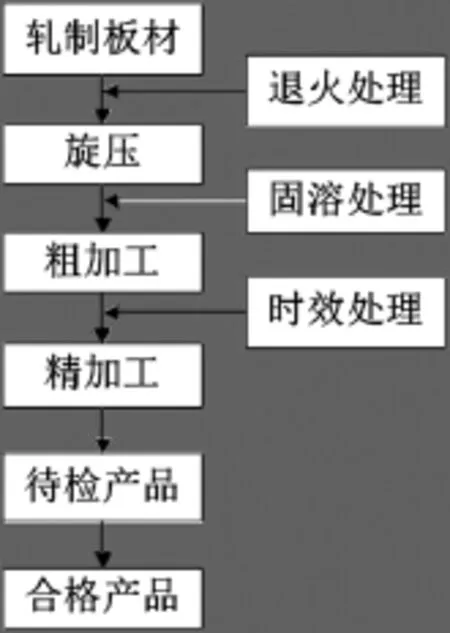

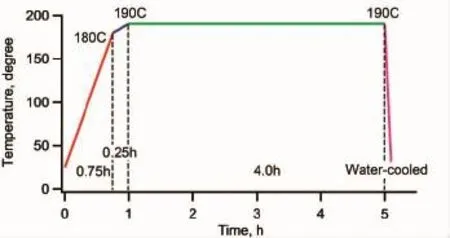

舱体制造工艺流程如图5所示。旋压之前,先对轧制板材进行退火处理,退火制度为360℃×3.0h。旋压加工仅需8分钟。旋压后对舱体毛坯进行1小时的固溶处理,固溶处理制度如图6所示。初加工完成后对半成品进行4小时的时效处理,时效处理制度如图7所示。经精加工、检验合格后得到舱体成品,如图8所示。

图5舱体制造工艺流程

图6固溶处理制度

图7时效处理制度

3 性能分析

3.1 力学性能

在舱体上取样进行力学性能测试,其拉伸性能试验曲线如图9所示。试样屈服应力大于320MPa、强度极限大于430MPa,力学性能与工程手册管材基本一致,并且优于铸造材料力学性能,符合强度性能要求。

3.2 无损检测

对多组舱体进行X射线检查,检查结果如图10所示。各舱体内部无疏松、孔洞、杂质等缺陷。旋压工艺制造的飞行器变截面舱体成品率高、缺陷少、结构品质高。

图8舱体成品

图9 舱体随炉件试样应力-应变曲线

图10 X射线检查结果

4 结论

工艺流程中加入退火、固溶、时效、外形热补偿等处理方法,最终得到的舱体成品外形尺寸和形位公差满足设计要求,舱体本体材料力学性能满足要求且内部无疏松、孔洞、杂质等缺陷。因此,旋压工艺特别适用于飞行器变截面舱体的生产制造。