三维工装逆向构建数字模型技术研究

2018-03-13程世明李仁花陈志敏刘洋洋雷玉如

程世明,李仁花,陈志敏,刘洋洋,雷玉如

(航空工业洪都,江西南昌,330024)

0 引言

目前,国内外对模拟量逆向重建CAD模型的研究开发开展了大量的工作。从模拟量逆向重构三维模型的过程来看,包括数据测量采集和几何模型重构两个关键环节。

1)数据测量采集:工件表面数据采集的方法有多种,可分为接触式和非接触式两大类[1]。然而逆向工程中常用的数据采集方法包括三坐标测量仪、光学方法、CT方法等。光学方法应用广泛,以激光为光源的三角形法已经走向实用阶段,但其不能对具有内腔的物体或一些价格昂贵、不可拆卸的封闭装配体进行测量[2]。CT方法虽能实现内部结构的测量,但测量精度还比较低,而且设备又极其昂贵。测量设备采集得到的数据通常还难以直接用以重构几何模型,需要人工干预即经过多视拼接 (Registration)、补全、噪声滤除、筛减、光顺等数据预处理之后,才能用于重构几何模型。

2)几何模型重构:CAD系统中的几何模型由最早的线框模型,发展到曲面模型,再到现在的实体模型和特征模型[3]。三角网格可以看作是一种特殊的线框模型,通常情况下曲面重构和实体模型重构在三角网格基础上进行;实体模型重构还要利用曲面重构方法,重构实体模型后才能进一步提取特征构建特征模型[4]。著名的商业逆向工程软件有:美国RainDrop 公司的 Geomagic;EDS 公司的 Surfacer;英国DELCAM公司的CopyCAD;韩国INUS公司开发的RapidForm;国内浙江大学的RE-SOFT等。其功能包括:多视图拼接、光顺、去噪、空洞修补等,在测量点集基础上构建网格模型、拟合光顺曲面等[5]。虽然商用软件的功能很强大,但其还不能完全识别设计者的意图,这就需要人工进行操作,比如对曲线的拟合处理时需要根据其曲率分布的不同而采取不同的方法,并且需要开发相应的算法对曲线进行优化使其满足逼近精度要求[6];在曲面重构时其要求测量数据比较平滑,这一要求在实际测量过程中很难保证,所以需要人工开发相应的算法对采集的数据进行处理。

从上述研究和应用来看,在数控测量仪器设备上国内外均已开展了大量的应用工作,并已取得实效。本文通过对三维工装实物的测量、扫描数据预处理和建立三维数模的研究,将工装实物由模拟量转换成数字模型[7]。

1 三维工装模拟量逆向构建数字量流程

工装从三维实物测量到数模归档的整个流程主要包括数据采集、数据预处理、模型构造、偏差分析、模具数控加工、修理模具、扫描修理后模具、扫描数据与数模比对及数模归档等九个方面,如图1所示。本文主要研究内容是数据采集、数据预处理、模型构造及偏差分析四部分。

图1三维实物测量到数模归档流程

2 三维工装模拟量向数字量转换方法

三维模拟量向数字量转换是将工装、工件等三维实物数字化测量得到的三维“点云”数据,通过将该“点云”数据进行处理,得到疏密相间、特征较为齐全能反映实物关键特征的点云集合[8];根据曲面的复杂程度采用不同的方法构造曲面,得到能够支持三维模型重建的特征要素。

2.1 数据采集

对三维模拟量实物进行扫描,通过三维扫描或测量设备测得实物表面的三维点数据集合,即点云。点与点的间距比较大的叫稀疏点云;而点与点数量比较大且比较密集的叫密集点云[9]。将扫描的数据保存为stl格式,名称为“图号+CS”。

1)通过接触式三坐标测量机或非接触光学扫描仪(自定位手持式扫描仪),沿着三维实物表面扫描,采集模型表面点的坐标值,转化为数字格式。

2)对于尺寸较大的工件,采用多角度扫描后拼接,然后在扫描系统软件内进行拼接、整合。

3)对于内部特征较多或局部特征复杂的实物,可以在扫描这些特征时使用显影剂,进行均匀喷涂后再扫描,获取较为准确的零件外形特征扫描点云。

2.2 数据预处理

对成形零件进行三维扫描得到由点云数据组成的模型,由于扫描过程中不可避免的会扫描到非零件部分,对点云进行处理,去除噪点,进行过滤筛选和数据修补,在提高设计效率的同时保证结果的准确性。

1)噪点去除:在扫描数据的主体特征外围,有明显的无用点,如孤点和离群点,将其手动去除;同时在零件的大开口特征中,也有一些无用点,一并将其去掉,最终得到较为“干净”的点云数据集合。将数据导入CAD或逆向分析软件,如CATIA DSE模块或Geomagic studio软件,以人机交互的方式予以去除,如图2所示。

图2导入扫描点云数据和删除多余点云

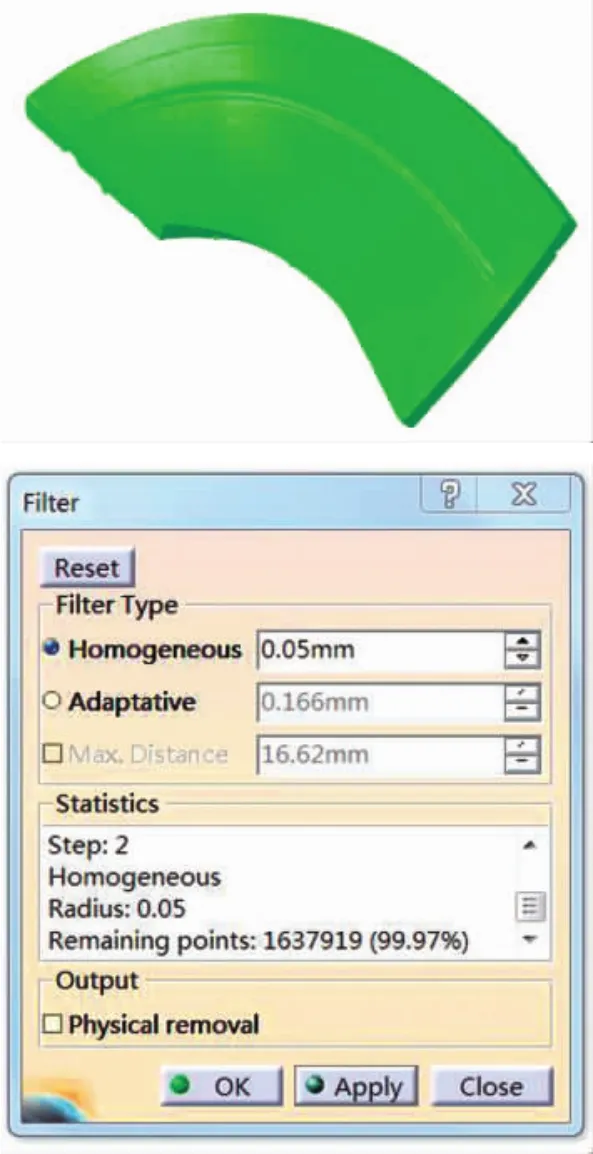

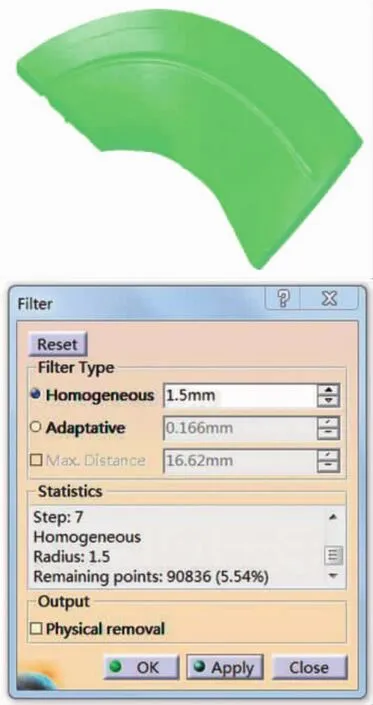

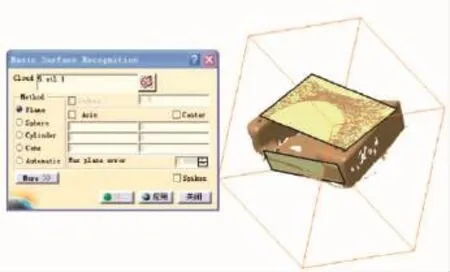

2)点云筛选:曲面扫描生成的点云一般质量较高,点云密集、数量多,通过精简一部分来提高软件的运算效率,如图3、4所示。不同类型的“点云”可采用不同的精简方式:①散乱点云可通过随机采样的方法来精简;②网格化点云采用等分布密度法进行点云精简。③依据类型分为平均、高斯和中值,可选择和设置不同的参数如过滤尺寸、过滤区域等来操作。

通过分析飞机复杂曲面的形状、部件的装配关系、实物上的缺陷等进行区域划分,对三维点云的筛选原则如下:①通过对曲率变化大的曲面保留大量有效的点云来约束形状;②对有切实装配关系的地方在去除紧固件的干扰后,着力保证装配贴合面的原始外形的高精度;③对缺陷保留关键特征,其余删除以备后期正向设计补全,最终完成密度合理、要素齐全、传递失真较小的点云集。

3)数据修补:对于因测量设备或不可抗因素,如在光学测量中被测实物被安装夹紧工装所遮挡、实物零件特征复杂或自带缺陷等,造成扫描数据的失真或不能客观反应被测实物的特征,在点云数据上表现为存在空洞或局部特征表达不够完整,可比照零件图纸和其他具有配合关系的数据,对点云数据进行修补,能够更为高精度的实现后续的型面构建操作,如图5所示。

图3初始163万个点云图

图4筛选后9万个点云图

图5对点云源数据进行数据差值前后的对比

2.3 模型构造

以关键特征为基础,提取点云数据的几何约束,完成曲面分割、构造和拼接,再辅以实体特征布尔融合等操作,完成从模拟量向数字量曲面或实体特征的转换。

1)通过按照实物关键特征对点云进行分割后构造曲面,根据曲面的复杂程度有两种方法:简单外形面构造和复杂外形面构造。

2)通过延伸插值修补生成多个子曲面,然后将子曲面光顺拟合形成大曲面。

3)对子曲面的分片连续,通过特征划分为若干个四边界区域,在每个区域生成面片,在辅以适当的过渡元素,如引导曲线或过渡曲面,然后施行拼接操作。

4)与原实物点云数据进行误差分析,在保证公差的情况下尽可能光顺,以构造满足工程要求的高品质外形曲面模型。对于旧零件模拟量转换为数字量的曲面重建,包含了其制造误差、缺陷或者扫描误差等,精准度不仅在于与原实物零件的一致性,也要保证装配质量。

特别是对于与外形相关的结构件 (与蒙皮直接装配),如果只追求完全与实物工件一致,将其制造误差、缺陷或者扫描误差等带到建模中,可以适当扩大偏差分析时的协调对象,引入飞机理论外形数据进行协调比对,减小实际应用时的误差。

5)重建的零件模型转化为通用数字格式,以满足工艺制定、数控加工、模拟仿真、强度疲劳校核等应用的需求。

2.3.1简单外形面的构建过程

当工件外形面之间的界面明显,多数以规则平面或曲面为主时,采取逐步构建单个面的方法,获取整个外形面,然后将其修剪成封闭曲面。

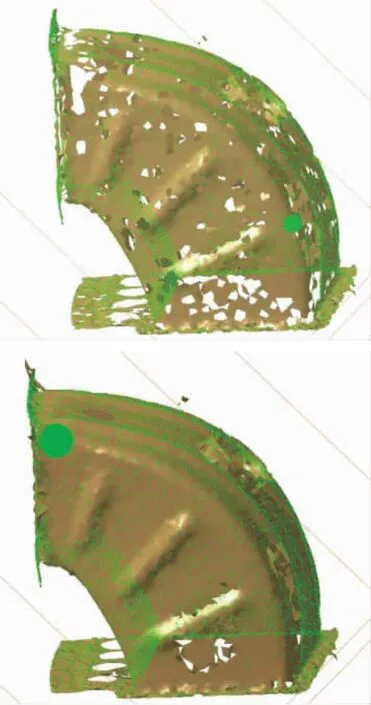

1)工件的顶面、底面、侧面是明显的平面,切换到QSR模块,采用Basic Surface Recognition命令中的Plane选项构建平面,如图6所示。

图6构建平面

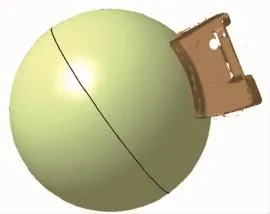

2)对于工件类似球面的部分,采用Basic Surface Recognition命令中的Sphere选项构建球面,如图7所示。

图7构建球面

3)切换到GSD模块,采用外插延伸命令把得到的平面延伸放大,如图8所示。

4)采用联合修剪命令将外插延伸面,球面修剪得到零件的粗略表面,再进行接合,如图9所示。

5)用Planar Sections命令,构建工件内部凹槽scan线,如图10所示。

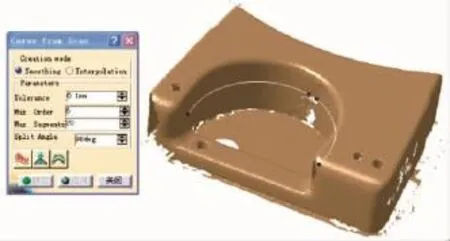

6)用Curve from Scan命令,得到零件内部凹槽的轮廓线,如图11所示。

图8外插延伸平面

图9工件粗略外表面

图10构建scan线

图11凹槽轮廓线

7)使用拉伸命令,得到零件内部凹槽的轮廓面,如图12所示。

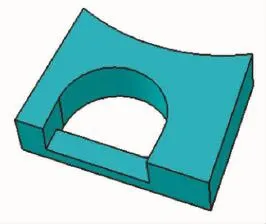

8)重复使用(5)(6)(7)步骤,得到零件其它面,再使用修剪命令,得到零件外形轮廓面后,用封闭曲面命令,把零件面转成实体,如图13所示。

图12凹槽轮廓面

图13封闭曲面

9)最后使用孔,倒角命令作最后处理,如图14所示。

图14逆向模型

2.3.2复杂外形面的构建过程

对于外形复杂、曲面为主的零件,多以特征线创建为出发点,逐步构建曲面的方式进行逆向构建。

1)点云划分:对于飞机外形复杂曲面,分析点云的整体和局部特征,如图15所示,对局部特征较为复杂的部位独立划分。通过分片切割将外形数据点云中的具有相邻空间位置关系、相近几何特征的点云进行划分,以进行后续的模型构造。

图15点云中的特征示例

2)拟合曲线

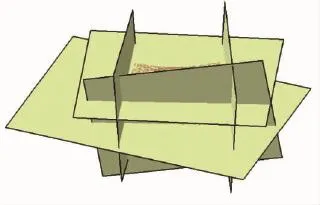

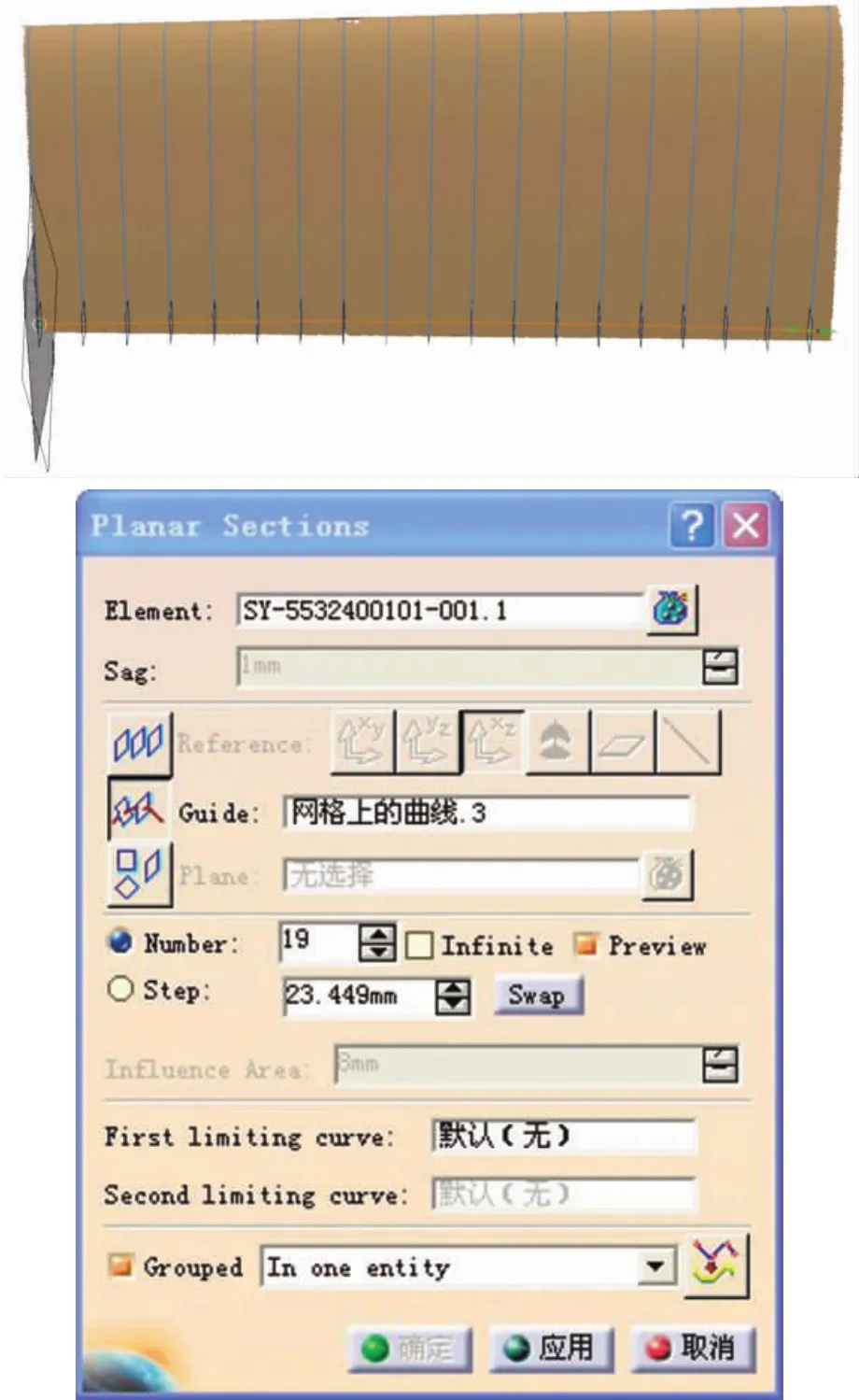

①在CATIA中使用Planar Sections命令,使用一组平面与点云相交,沿着截面曲线获取点云切片,如图16所示。

图16获得平面点云

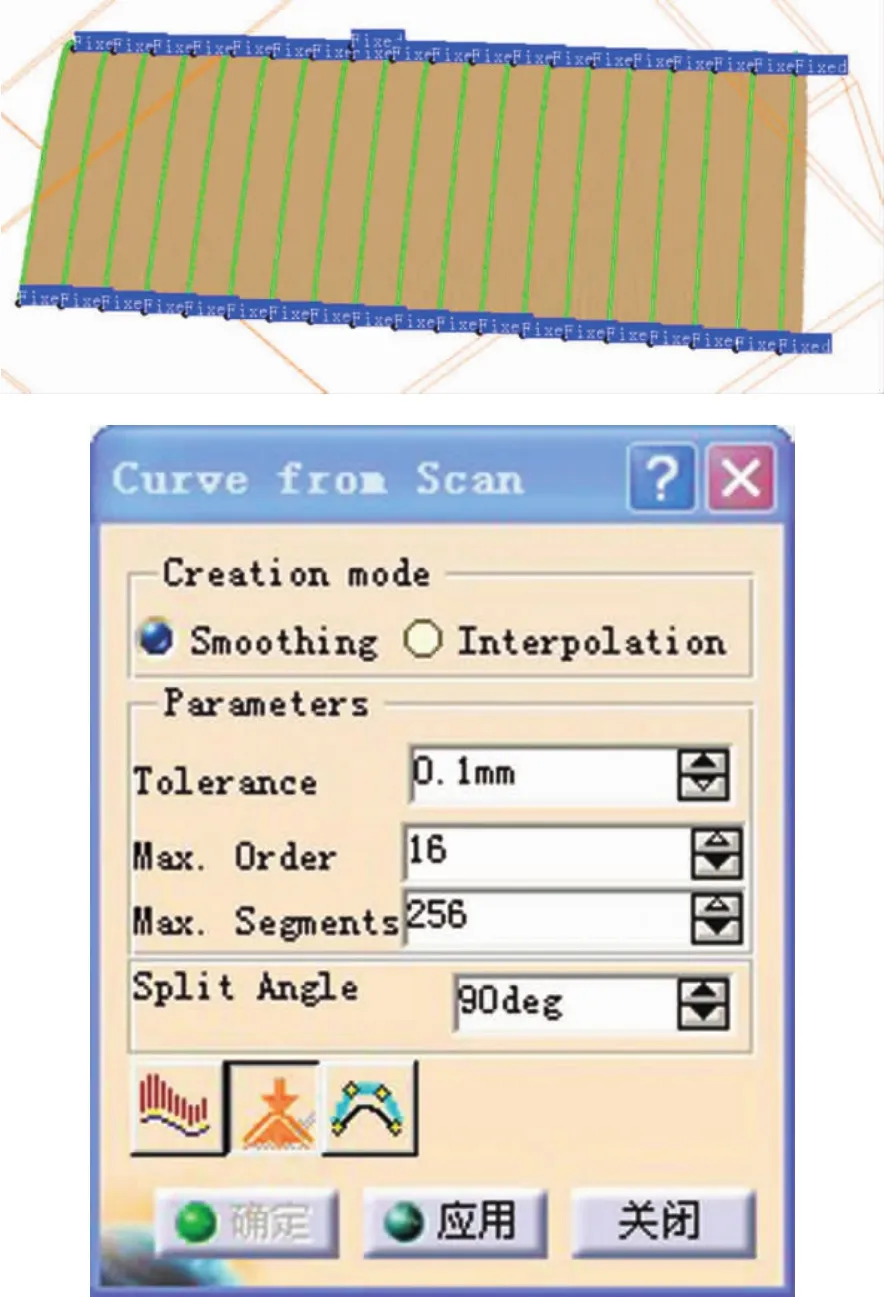

② 在CATIA中使用Curve form Scan命令,使用一个平面与点云相交生成的多个点,拟合成为一条完整的B样条曲线,在拟合过程中通过选择Smoothing模式、0.1mm的公差,提高拟合精度,如图17所示。

图17 拟合曲线【重新取图】

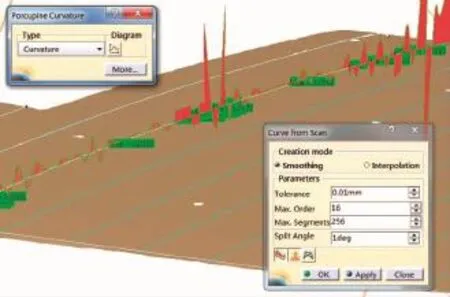

③对曲线进行逐条光顺优化,在满足公差范围的情况下,调整各连接点的曲率变化,直至生成连续、光滑的骨干样条曲线,且优化前后偏差控制在0.01mm之内,如图18所示。

曲线光顺操作可分三步进行:

(a)找坏点:将找到的对曲线曲率和精度影响巨大的点挑出,可以修改其坐标值继续使用或直接删除。

(b)粗光顺:通过CATIA软件中曲率分析工具的辅助,调整构成曲线的各点,确保曲线各段单凸或单凹,方向统一。

(c)精光顺:通过CATIA软件中曲率分析工具的辅助,如有必要可将部分粗光顺生成的曲线截断,对局部进行曲率优化,将多段拟合曲线连接生成完整的曲线,达到曲率变化均匀、曲线精度符合要求。

3)曲面拟合、光顺和拼接

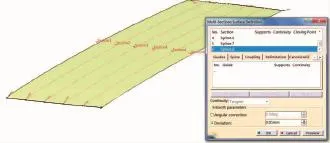

①用拟合曲线进行扫掠或搭线架网格生成子曲面。使用Multi-Sections Surface Definition命令进行多截面生成操作,通过在命令中使用引导线、对齐点特征等命令提高生成的曲面的精度,如图19所示。

图18 0.01mm公差下的曲率对比

图19多截面生成曲面操作

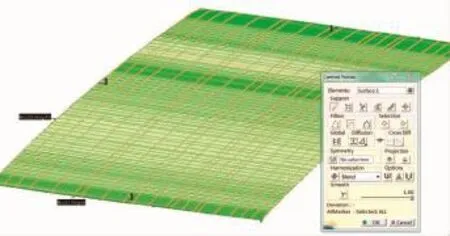

在CATIA软件的曲面分析工具下,曲面不能有局部变化明显的凸凹区,使曲面达到光顺要求。首先,可光顺曲面的U向曲线,光顺完毕后,通过新的点生成新V向样条曲线并光顺,直至所有的U、V两个方向的曲面网格构造曲线都满足曲线光顺要求后,利用新U、V两个方向的曲面网格构造曲线构造出光顺的复杂曲面。通过CATIA的曲面分析工具对构成曲面的网格点的直观显示来判断曲面的光顺程度,如图20所示。

②构造出光顺的子曲面后,对各子曲面进行拼接形成复杂曲面。首先要保证相邻子曲面的边界连续,然后还要实现连续部分的光顺。通过拼接,迭代光顺修型后的曲面,如图21所示。

图20曲面光顺质量的网格点分析

图21拼接迭代修型后曲面的网格点分析

4)曲面评价

通过将生成的曲面和原始点云数据比对,检查生成曲面的误差;也可以检查生成曲面的光顺性及连续性。在必要的时候可对曲面分片操作,通过多片光滑过渡拼接折衷的方式,得到高精度且光顺的最终拟合曲面。

5)实体建模

根据曲面,再辅以实际测量的尺寸形位数据,必要时加入改进设计的要求,利用三维建模软件CATIA完成实体零件的三维数字化模型的建立。

2.4 偏差分析

对于旧零件模拟量转换为数字量的曲面重建,包含了其制造误差、缺陷或者扫描误差等,精准度不仅要求与原实物零件的一致性,也要保证装配质量。

1)将逆向构建零件的表面与点云数据进行同坐标系下比对,通过距离分析等工具,让不同的距离显示不同的颜色,并通过人机交互功能,更为直观的判断两者的具体距离偏差。特别是对其中红色的部分要着重比对,如有必要可以将那一部分单独裁减后重新拟合曲面,直到结果能够满足零件精度要求,如图22所示。

2)在保证曲面质量的前提下,充分考虑制造工艺和零件之间的配合面问题,确保间隙在合理公差允许的范围内,并且均匀一致。

图22点云与完成结果进行对比

3 结语

面向老机型中模具模拟量向数字量的转换,通过激光扫描设备扫描模型得到模型点云数据,使用逆向重构技术,重新建立三维模型。结果表明:重构模型能够接近现有模拟量数据定义,并满足制造精度要求,从而建立原飞机零件、工装的数字化模型。本文还提出了一套以轮廓线组重构三维曲面的技术,研究了在测量数据构成的三角网格基础上对三维模型重构的方法,实现了不同曲线的快速空间变换、保证了不同曲面拟合为一个曲面的精准性。同时,还提升了逆向工程设计技术水平。该技术研究方法为培养既掌握最新的工艺数模建模技术、又掌握科研方法的技术骨干人员,共同形成企业技术能力提供了帮助。