苎麻茎秆界面力学性能试验

2018-03-12邹舒畅苏工兵周会勇邵运果

邹舒畅, 苏工兵, 周会勇, 邵运果

(武汉纺织大学机械工程与自动化学院,湖北武汉 430037)

苎麻纤维是一种天然的纺织纤维,大量用于纺织行业。为研究苎麻茎秆分离技术,许多研究者开展了苎麻茎秆拉伸、弯曲、抗冲击韧性、切割特性等方面的研究,从不同的特性参数表征苎麻茎秆的力学特性,为苎麻茎秆分离设备的研制提供有力的技术支撑。但苎麻茎秆界面相力学行为鲜有开展这方面的试验,本研究采用静态和动态外载荷作用方式,研究苎麻茎秆界面相力学行为的变化规律,以期通过试验参数表征界面相力学行为特性。

目前,对木材、竹材、小麦茎秆、玉米秸秆、苎麻茎秆等植物秸秆的断裂行为、抗冲击特性、切割特性、弯曲和扭转特征等力学性能进行了研究[1-6]。郭颖杰等对不同收获期玉米秸秆剪切力学性能进行研究,得出随着玉米收获期的延迟,秸秆的纤维素和木质素含量增加,对应的剪切力增大[7]。李小城等的试验结果表明,小麦茎秆在剪切过程中力的大小呈先上升再减小的变化规律,然后上升直至切断最后卸载的变化过程[8]。苏工兵等对麻茎秆木质部进行弯折、拉伸、压缩试验,获得了相同部位木质部的抗弯弹性模量明显高于拉伸弹性模量,最大抗弯强度大于最大抗拉强度,木质部横向抵抗变形能力强[9]。廖宜涛等对收割期芦竹底部的茎秆进行顺纹拉伸、压缩、弯曲试验,获得试验条件下顺纹拉伸、压缩、弯曲的应力-应变曲线;结果表明,芦竹破坏应力参数接近毛竹,远大于玉米、小麦等茎秆的破坏应力参数,芦竹的机械化收割不宜采用传统的切割器[10]。Obataya等采用4点弯曲方法对楠竹进行弯曲试验,获得楠竹柔韧性是由外层竹纤维能承受拉应力与内层木质部能允许较大压缩变形的共同作用[11]。

从生物形态结构分析,苎麻茎秆界面相[12]是由韧皮纤维与木质部之间的细胞形成层构成,细胞形成层的黏结力不仅与外载荷作用方式有关,而且与含水率及生长部位有关。为此,本研究通过对不同含水率下不同部位的苎麻茎秆剥离过程进行静态拉伸剥离试验和动态冲击剥离试验,分析纤维层与木质层黏结力和剥离冲击能的分布规律和变化,探究其界面之间的力学性能,为茎秆分离机构参数设计提供理论依据。

1 材料与方法

1.1 材料与仪器

1.1.1 试验材料 苎麻茎秆样本于2016年6月中旬取自湖北省咸宁市苎麻试验站试验田种植的华苎4号头麻。茎秆通直无病,株高范围为1.7~1.9 m。由图1可见,将苎麻按上部(长度区间1.2~1.9 m)、中部(长度区间0.5~1.2 m)、下部(长度区间0~0.5 m)进行划分。

1.1.2 仪器 采用东莞市海达(国际)仪器有限公司的 HD-B604-S电脑伺服式拉力试验机,该机最大行程为 1 000 mm,测试速度30~300 mm/s,配备2个传感器,其量程分别为2 500、5 000 N;TF-2056B悬臂梁冲击试验机,购于东莞市海达(国际)仪器有限公司,冲击量程分别为11、12 J。

1.1.3 样品制备 将苎麻茎秆参照GB/T 2792—2014《胶粘带剥离强度的试验方法》[13],按照表1中的规格制备苎麻样品,其中试样1是将苎麻茎秆切制成长为(300.0±1.0)mm,包含部分韧皮部和全部木质部,韧皮部皮宽(6.0±0.1)mm的试样,用于苎麻茎秆径向拉伸剥离韧性试验;试样2、3、4是将苎麻茎秆分别切制成长为(40.0±1.0)mm、(30.0±1.0)mm、(50.0±1.0)mm,包含部分韧皮部和全部木质部,韧皮部皮宽均为(6.0±0.1)mm的试样,用于苎麻茎秆轴向拉伸剥离韧性试验及苎麻茎秆轴向冲击剥离韧性试验。

表1 试样制备参数

1.2 试验方法

1.2.1 苎麻茎秆径向拉伸剥离试验 选取上述试样1进行试验,苎麻属于生物质材料,目前还没有相应的试验标准,在拉伸剥离试验中参照和借鉴GB/T 2792—2014《胶粘带剥离强度的试验方法》[13]标准进行,试验机一端夹具夹持试样麻秆,水平固定,另一端夹持麻皮以1 mm/min的速度对苎麻进行90°径向拉伸剥离试验,通过试验机上的应变片反映出纤维层与木质层径向剥离时的受力变化趋势(图2)。

1.2.2 苎麻茎秆轴向拉伸剥离试验 选取上述试样2、3、4进行试验,试验机一端夹具夹持麻皮,另一端夹持木质层,以1 mm/min的速度对苎麻麻皮进行轴向拉伸剥离试验,通过试验机上的应变片反映纤维层与木质层轴向剥离时的受力变化趋势(图3)。

1.2.3 苎麻茎秆轴向冲击剥离试验 选取与试验“1.2.1”节相同的麻秆试样进行试验。试验机夹具夹持麻皮,使麻秆处于水平状态,摆锤从扬角150°处自由摆线下落,当摆锤冲击麻秆使麻秆从麻皮中剥离并飞出时,试验机记录摆锤的最大扬角,经过标准换算得出冲击断裂能量。麻秆为生物质材料,在冲击载荷试验中参照GB/T 1843—2008《塑料悬臂梁冲击强度的测定》[14]标准进行,试样采用无缺口形式(图4)。

试样1无缺口冲击韧度aiU按照公式(1)计算,试样2与试样3无缺口冲击韧度aiU按照公式(2)计算。

(1)

(2)

式中:aiU为无缺口冲击韧度,J/cm2;Ec为已修正的试样断裂吸收能量,J;h为试样厚度,mm;b为试样宽度,mm;R为麻秆半径,mm;r为麻秆内腔半径,mm。

2 结果与分析

2.1 苎麻茎秆径向拉伸剥离测试结果与分析

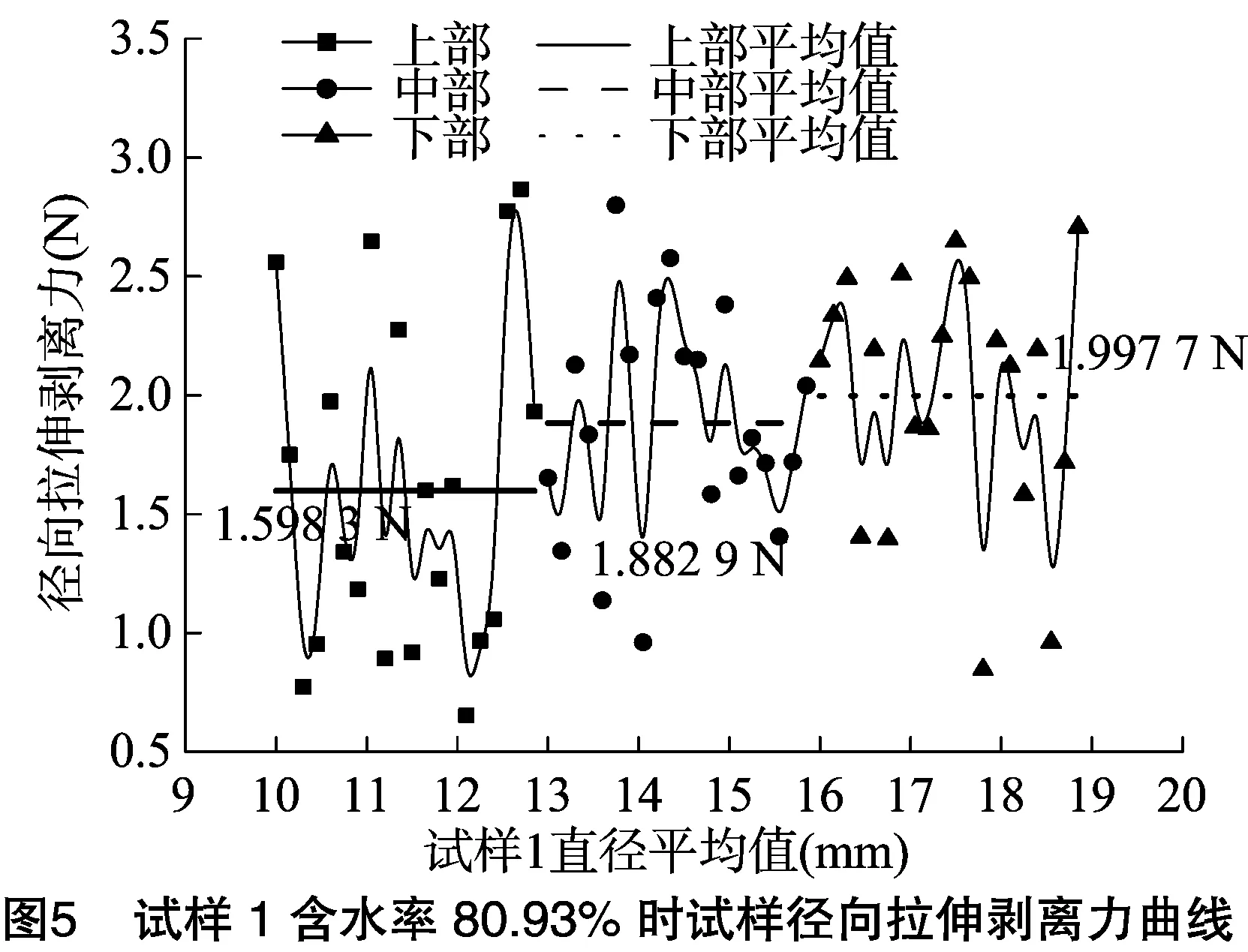

2.1.1 含水率80.93%时试样径向拉伸剥离力与不同部位的关系 取苎麻试样1上部、中部与下部样本各20个进行试验,试验结果见图5。

从图5可知,麻秆上部拉伸剥离力在0.653 0~2.866 0 N之间波动,平均值为1.598 3 N,中部拉伸剥离力在 0.961 0~2.800 0 N之间波动,平均值为1.882 9 N,下部拉伸剥离力在0.846 0~2.707 0 N之间波动,平均值为 1.997 7 N。经比较与分析可知,上部平均拉伸剥离力比中部平均拉伸剥离力小0.284 6 N,中部平均拉伸剥离力比下部平均拉伸剥离力小0.114 8 N。试验结果显示,在麻皮相同宽度下,下部平均拉伸剥离力最大,最大拉伸剥离力平均值为1.997 7 N。

苎麻茎秆剥离是以茎秆为研究对象,从上述试验分析可知,苎麻茎秆下端所需的拉伸剥离力最大,且最大拉伸剥离力平均值为1.997 7 N,只有作用力大于茎秆最大剥离力时,才能完成整秆剥离,因此选择下部为试验对象进行后续试验。

2.1.2 试样1下部在不同含水率时径向拉伸剥离试验结果与分析 取苎麻试样1下部,不同含水率[15]下样本各20个,试验结果见图6。

从图6可知,含水率为80.93%时,下部拉伸剥离力在 0.846 0~2.707 0 N之间波动,平均值为1.997 7 N;含水率为78.42%时,下部拉伸剥离力在1.303 0~2.870 0 N之间波动,平均值为2.126 9 N;含水率为76.41%时,下部拉伸剥离力在1.398 0~3.270 0 N之间波动,平均值为 2.418 9 N。经比较与分析可知,含水率为80.93%的平均拉伸剥离力比含水率为78.42%的平均拉伸剥离力小 0.129 2 N,含水率为78.42%的平均拉伸剥离力比含水率为76.41%的平均拉伸剥离力小0.292 0 N。试验结果表明,随着含水率的逐渐下降,茎秆径向拉伸剥离力逐渐变大。在麻皮相同宽度下,含水率为76.41%的平均拉伸剥离力最高,最大拉伸剥离力平均值为2.418 9 N。

2.2 苎麻茎秆轴向拉伸剥离测试结果与分析

2.2.1 含水率为80.93%的苎麻茎秆轴向拉伸剥离力与不同部位的关系 取苎麻试样2上部、中部、下部样本各20个,试验结果见图7。

从图7可知,麻秆上部拉伸剥离力在86.299 0~215.747 0 N 之间波动,平均值为151.023 0 N,中部拉伸剥离力在64.724 0~244.186 0 N之间波动,平均值为 148.377 0 N,下部拉伸剥离力在59.822 0~253.993 0 N之间波动,平均值为124.986 0 N。经比较与分析可知,上部平均拉伸剥离力比中部的平均拉伸剥离力大2.646 0 N,中部平均拉伸剥离力比下部平均拉伸剥离力大23.391 0 N。在麻皮相同宽度下,上部平均拉伸剥离力最大,最大拉伸剥离力平均值为151.023 0 N。

从上述试验分析可知,苎麻茎秆上部所需的拉伸剥离力最大,只有作用力大于茎秆最大剥离力时,才能完成整秆剥离,因此选择上部为试验对象进行后续试验。

2.2.2 不同含水率时试样2上部轴向拉伸剥离试验结果与分析 取苎麻试样2上部,不同含水率下样本各20个,试验结果见图8。

从图8可知,含水率为80.93%时,上部拉伸剥离力在86.299 0~215.747 0 N之间波动,平均值为151.023 0 N;含水率为78.42%时,上部拉伸剥离力在87.280 0~225.553 0 N 之间波动,平均值为146.904 0 N;含水率为76.41%时,上部拉伸剥离力在67.666 0~193.191 0 N之间波动,平均值为138.078 0 N。经比较与分析可知,含水率为80.93%的平均拉伸剥离力比含水率为78.42%的平均拉伸剥离力大4.119 0 N,含水率为78.42%的平均拉伸剥离力比含水率为76.41%的平均拉伸剥离力小8.826 0 N。试验结果表明,随着含水率的逐渐下降,茎秆轴向拉伸剥离力逐渐减小。在麻皮相同宽度下,含水率为80.93%的平均拉伸剥离力最大,最大拉伸剥离力平均值为151.023 0 N。

2.2.3 苎麻茎秆轴向拉伸剥离力与秆长的关系 取苎麻试样2、3、4上部,样本容量各20个,试验结果见图9。

从图9可知,秆长为30 mm时,上部拉伸剥离力在 63.743 0~165.733 0 N之间,平均值为114.101 0 N;秆长为40 mm时,上部拉伸剥离力在86.299 0~215.023 0 N之间波动,平均值为151.023 0 N;秆长为50 mm时,上部拉伸剥离力在106.893 0~280.471 0 N之间波动,平均值为174.363 0 N。经比较与分析可知,秆长为30 mm的平均拉伸剥离力比秆长为40 mm的平均拉伸剥离力小36.922 0 N,秆长为 40 mm 的平均拉伸剥离力比秆长为50 mm的平均拉伸剥离力小23.340 0 N。试验数据表明,随着麻秆秆长逐渐变长,麻秆所需拉伸剥离力逐渐变大。

2.3 苎麻茎秆冲击剥离测试结果与分析

2.3.1 含水率为76.41%的苎麻茎秆轴向冲击剥离能与苎麻茎秆不同部位的关系 取苎麻试样2上部、中部与下部样本各20个,试验结果见图10。

从图10可知,麻秆上部冲击剥离能在0.316 0~0.372 0 J 之间,平均值为0.342 0 J,中部冲击剥离能在 0.322 0~0.376 0 J之间,平均值为0.336 9 J,下部冲击剥离能在0.311 0~0.367 0 J之间,平均值为 0.330 3 J。经比较与分析可知,上部平均冲击剥离能比中部的平均冲击剥离能大0.005 1 J,中部平均冲击剥离能比下部平均冲击剥离能高0.006 6 J。在麻皮相同宽度下,上部平均冲击剥离能最高,最大冲击剥离能平均值为0.342 0 J。

从上述试验分析可知,苎麻茎秆上部所需的冲击剥离能最大,只有作用能大于茎秆最大剥离能时,才能完成整秆剥离,因此选择上部为试验对象进行后续试验。

2.3.2 不同含水率时试样2上部轴向冲击剥离试验结果与分析 取苎麻试样2上部,不同含水率下样本各20个,试验结果见图11。

从图11可知,含水率为80.93%时,上部拉伸剥离力在0.316 0~0.372 0 J之间,平均值为0.342 0 J;含水率为78.42%时,上部拉伸剥离力在0.319 0~0.363 0 J之间,平均值为0.336 0 J;含水率为76.41%时,上部拉伸剥离力在0.304 0~0.383 0 J之间,平均值为0.333 4 J。经比较与分析可知,含水率为80.93%的平均冲击剥离能比含水率为78.42%的平均冲击剥离能高0.006 0 J,含水率为 78.42% 的平均冲击剥离能比含水率为76.41%的平均冲击剥离能高0.002 6 J。试验结果表明,随着含水率逐渐下降,茎秆轴向拉伸剥离能逐渐减小。在麻皮相同宽度下,含水率为80.93%的平均拉伸剥离能最高,最高冲击剥离能平均值为0.342 J。

2.3.3 苎麻茎秆径向冲击剥离能与秆长的关系 取苎麻试样2、3、4上部,样本容量各20个,试验结果见图12。

从图12可知,秆长为30 mm时,上部冲击剥离能在 0.307 0~0.331 0 J之间,平均值为0.316 6 J;秆长为40 mm时,上部冲击剥离能在0.316 0~0.372 0 J之间,平均值为0.342 0 J;秆长为50 mm时,上部冲击剥离能在0.324 0~0.530 0 J之间,平均值为0.354 6 J。经比较与分析可知,秆长为30 mm的平均冲击剥离能比秆长为 40 mm的平均冲击剥离能小0.025 4 J,秆长为40 mm的平均冲击剥离能比秆长为50 mm的平均冲击剥离能小0.012 6 J。试验数据表明,随着麻秆秆长逐渐变长,麻秆所需冲击剥离能逐渐变大。

3 结论与讨论

在径向拉伸剥离试验中,相同含水率下不同部位麻秆测试数据表明,麻秆下部所需剥离力最大,最大剥离力平均值为1.997 7 N,中部次之,上部最小。以麻秆下部为基准,分别在不同含水率下进行试验,数据表明随着含水率的逐渐下降,剥离力却逐渐增大。原因是苎麻在生长过程中,由上到下木质化程度越来越高,致使含水量越来越低,随着含水率逐渐下降,麻秆逐渐干枯,韧皮部与木质部黏连程度越高,加大了径向拉伸剥离难度。所以径向拉伸过程中,整秆由上到下剥离力越来越大,同一部位的含水率越低剥离力越大。

在轴向拉伸剥离试验和轴向冲击剥离试验中,相同含水率下对不同部位麻秆测试数据表明,所需拉伸剥离力和冲击剥离能都为上部最大,其中最大剥离力平均值为0.384 0 N,最大冲击能平均值为163.957 0 J,中部次之,下部最小。分别在不同含水率下进行试验,数据表明当含水率逐渐降低时,剥离力与冲击能也逐渐减小。原因是苎麻在生长过程中由上到下纤维层与木质层的分层情况越来越明显,上部麻秆生长不成熟可能还只是茎、纤维与木质之间相互交错或分层模糊,而下层随着含水率逐渐下降,木质化程度越高,纤维层与木质层的分层情况越来越明显,纤维层越容易从木质层上剥离下来,由上到下拉伸剥离力和冲击剥离能都变小。所以轴向拉伸剥离过程和轴向冲击剥离过程中,麻秆由上到下轴向拉伸剥离力和冲击剥离能越来越小,同一部位的含水率越低轴向拉伸剥离力和冲击剥离能越小。

在轴向拉伸剥离试验和轴向冲击试验中,不同长度的麻秆测试数据表明,麻秆越长,麻秆剥离所需的剥离力和剥离能越大,试验说明机械剥麻过程中,机械折断工序也至关重要,折麻辊齿间距越小,折断麻秆越短,后续的剥离过程越容易。但由于受机械结构的限制,折麻辊齿间距过小容易出现卡死现象,所以应选择合适的辊齿间距。

在径向拉伸过程中,由上到下剥离力越来越大,含水率越低剥离力越大,该试验为人工剥麻工序提供了理论依据。试验表明,为了提高工作效率,人工剥麻时应适时收割,及时剥离。在轴向拉伸剥离过程和轴向冲击剥离过程中,由上到下轴向拉伸剥离力和冲击剥离能越来越小,含水率越低轴向拉伸剥离力和冲击剥离能越小。此2组试验为机械式剥麻提供了技术参数,以试验测定的平均最大剥离力和平均最大剥离能为依据,选取合适的动力源功率,实现降低能耗的目的。

综合试验结果表明,随着含水量的逐渐减少,木质化程度越高,纤维与木质部分层越明显,越容易剥离,所以在机械剥麻过程中,麻秆收割后无须立刻进行剥麻过程,一段时间后剥麻效果更好。但由上述分析可知,麻秆收割后不宜放置时间过长,否则分层好的韧皮部与木质部逐渐干枯黏连在一起,反而加大了剥离难度。通过对苎麻进行拉伸剥离试验分析,初步测量了麻秆纤维层与木质层的黏结力,其中径向黏结力平均值为1.826 0 N,轴向黏结力平均值为157.998 0 N,为苎麻茎秆内聚力模型的建立提供了参数依据。

[1]郭维俊,王芬娥,黄高宝,等. 小麦茎秆力学性能与化学组分试验[J]. 农业机械学报,2009,40(2):110-114.

[2]晏科满,邹舒畅,唐令波,等. 麻茎秆冲击断裂韧性试验与分析[J]. 农业工程学报,2014,30(21):308-315.

[3]胡柳青,李夕兵,龚声武. 冲击载荷作用下裂纹动态响应的数值模拟[J]. 爆炸与冲击,2006,26(3):214-211.

[4]吕江南,龙超海,赵 举,等. 横向喂入式苎麻剥麻机的设计与试验[J]. 农业工程学报,2013,29(16):16-21.

[5]苏工兵,刘俭英,程世俊,等. 苎麻茎秆的力学性能及力学建模方法[J]. 农机化研究,2007(8):25-27.

[6]刘兆朋,谢方平,吴明亮,等. 苎麻成熟期底部茎秆的机械物理特性参数研究[J]. 湖南农业大学学报(自然科学版),2011,37(3):329-332.

[7]郭颖杰,胡晓丽,刘庆福. 不同收获期玉米秸秆剪切力学性能的研究[J]. 安徽农业科学,2013,41(21):9133-9135.

[8]李小城,刘梅英,牛智有. 小麦秸秆剪切力学性能的测试[J]. 华中农业大学学报,2012,31(2):253-257.

[9]苏工兵,刘俭英,王树才,等. 苎麻茎秆木质部力学性能试验[J]. 农业机械学报,2007,38(5):62-65.

[10]廖宜涛,廖庆喜,田波平,等. 收割期芦竹底部茎秆机械物理特性参数的试验研究[J]. 农业工程学报,2007,23(4):124-129.

[11]Obataya E,Kitin P,Yamauchi H. Bending characteristics of bamboo (Phyllostachyspubescens) with respect to its fiber-foam composite structure[J]. Wood Science and Technology,2007,41(5):385-400.

[12]邵卓平. 植物材料(木、竹)断裂力学[M]. 北京:科学出版社,2012.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 胶粘带剥离强度的试验方法:GB/T 2792—2014[S]. 北京:中国质检出版社,2014.

[14]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. 塑料悬臂梁冲击强度的测定:GB/T 1843—2008[S]. 北京:中国质检出版社,2008.

[15]国家标准局. 苎麻回潮率、含水率试验方法:GB/5883—1986[S]. 北京:中国标准出版社,1986.