滚筒干燥过程中筒壁温度对烟丝理化品质的影响

2018-03-11陈孟起王鹏飞赵志伟罗灿选赵声辰毕浩洋王宏伟赵永振

段 鹍 王 冰 陈孟起 王鹏飞 赵志伟 罗灿选 赵声辰 毕浩洋 王宏伟 赵永振

(河南中烟工业有限责任公司技术中心,河南 郑州 450000)

干燥是卷烟加工过程中的重要环节,烟丝从外界吸收能量一部分用于脱去烟丝内部的水分,另一部分用于提升烟丝内部的温度。这个过程不仅导致烟丝脱水发生卷曲,还伴随着热裂解、热合成、热蒸馏以及美拉德反应的进行[1-3]。因此,恰当的控制干燥过程对提高卷烟产品的内在品质十分必要。

赵静芬等[4]研究滚筒干燥过程中烟丝表面温度变化规律时发现,随着含水率的降低,烟丝表面温度历经了3个时期,即快速升高期、缓慢升高期、迅速升高期;段鹍等[5]在烟丝表面温度变化的基础上建立了特征温度模型,用以表征烟丝受热程度,发现填充值与特征温度明显正相关,香味物质与特征温度明显负相关;朴永革等[6]研究了烟丝中糖苷物质随干燥温度的变化规律,发现在一定范围内烟丝中糖苷物质随干燥温度升高而降低;秦国鑫[7]则发现滚筒干燥过程中筒壁温度是决定干燥速率最主要的因素;张炜等[8]研究了不同控制变量与卷烟产品质量关系发现,筒壁温度对卷烟感官质量的影响最大;刘江生等[9]研究了两段式烘丝机(KLD2-3型)热风流向对烟丝化学成分的影响,发现不同的控制模式对卷烟化学成分的影响较大;胡建军等[10]采用正交试验研究了烘丝参数与烘后烟丝质量的关系,发现蒸汽压力对烘后叶丝的感官质量有较大影响,热风温度高低与烘后叶丝的填充值关系显著。

滚筒干燥是卷烟干燥最常用的干燥方式,筒壁温度又是其最重要的参数。上述研究也表明,干燥参数变化会引起卷烟理化品质、感官品质的变化。但是,相关的研究[7,10-11]发现,随着干燥温度变化卷烟的物理化学品质乃至感官品质的变化并不统一,甚至会出现一定的矛盾。因此,寻找一个能够评价卷烟理化乃至感官品质的综合指标就显得非常必要。鉴于此,本研究拟以2012年云南C3F切丝后的烟叶为试验原料,利用方差分析、多重比较、主成分分析等方法对卷烟的理化指标进行降维处理,以综合得分的方式,系统地研究筒壁温度对卷烟理化乃至感官品质的影响,旨在有效解决干燥过程中条件不适引起的相关质量问题,为提升卷烟加工的精细化水平提供参考。

1 材料和方法

1.1 材料与仪器

烤烟烟叶:云南C3F,切丝后调整烟丝含水率23%,在恒温恒湿的条件下平衡48 h待用,河南中烟工业有限责任公司黄金叶生产制造中心;

实验室批式滚筒复合传热干燥装置:装置的结构及原理详见参考文献[12]14-16,郑州烟草研究院自行研制;

电子天平:XS-365M-SCS型,感量0.000 1 g,瑞士普利赛斯公司;

烘箱:BINDER型,德国宾得公司;

填充值测定仪:YDZ430型,郑州烟草研究院;

叶丝弹性测定仪:YQ-66型,郑州烟草研究院;

连续流动分析仪:AA3型,哈尔滨德远科技开发有限公司;

同时蒸馏萃取装置:实验室自制;

旋转蒸发仪:R-215型,瑞士Buchi公司;

气质联用仪:Agilent 7890A/5975C GC-MS型,美国Agilent公司;

连续流动分析仪:Futura型,法国Alliance公司;

索氏提取器:LP-SE04型,无锡莱普仪器设备有限公司。

1.2 方法

1.2.1 装置的预热 接通电源,预热滚筒复合传热装置,分别设定筒壁温度为100,120,140,150 ℃,分别用A1,A2,A3,A4表示。待装置稳定后,取500 g含水率为23%的烟丝放入滚筒,同时开始计时,根据不同的干燥条件选取不同的时间间隔,用取样器对滚筒内的烟丝进行取样,采用烘箱法[13]测定不同干燥时刻烟丝的含水率。

1.2.2 烟丝总糖、总植物碱的测定

(1) 总糖:按YC/T 159—2002《烟草及烟草制品 水溶性糖的测定 连续流动法》执行。

(2) 植物碱:按YC/T 160—2002《烟草及烟草制品 总植物碱的测定 连续流动法》执行。

1.2.3 烟丝石油醚提取物与香味成分含量的测定

(1) 石油醚提取物:按YC/T 176—2003《烟草及烟草制品 石油醚提取物的测定》执行。

(2) 香味成分:参照文献[12]38-40。

1.2.4 感官评价 取不同干燥条件下的干燥烟丝(含水率12%)各100 g,手工打烟后在恒温恒湿间平衡48 h,由9位评吸专家采用对比评吸[14]的方式对卷烟感官指标进行感官质量评价。

1.3 数据处理

使用SPASS 22.0软件对不同干燥条件下烟丝理化指标变化进行标准化处理,然后做Pearson相关性分析,根据相关性,进行主成分分析。

2 结果与分析

2.1 不同干燥条件下烟丝理化品质方差分析

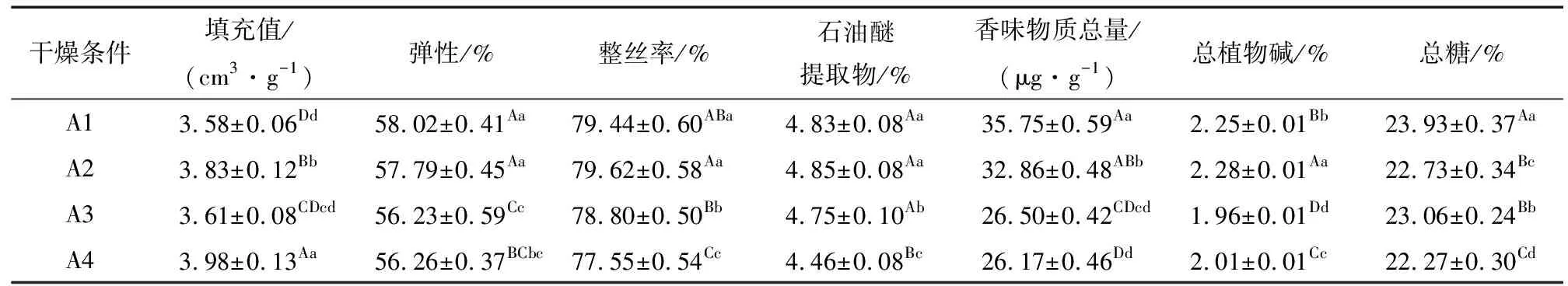

不同干燥条件下,将烟丝干燥至含水率12%时烟丝理化品质见表1(每个参数做平行试验10次),其方差分析及多重比较结果见表2。

由表2可以看出,不同干燥条件下烟丝填充值、弹性、整丝率、石油醚提取物、香味物质总量、总植物碱、总糖含量的标准偏差都较低,说明该试验的重复性较好;不同干燥条件下各指标总体均存在显著性差异,总糖、总植物碱、香味物质总量、石油醚提取物、整丝率、填充值变异程度较大,填充值随干燥温度升高呈增大趋势,而弹性、整丝率、石油醚提取物、香味物质总量则随着干燥温度的提高而降低,总植物碱呈降低趋势,总糖含量前后变化不明显。

2.2 不同干燥条件下烟丝理化品质主成分分析

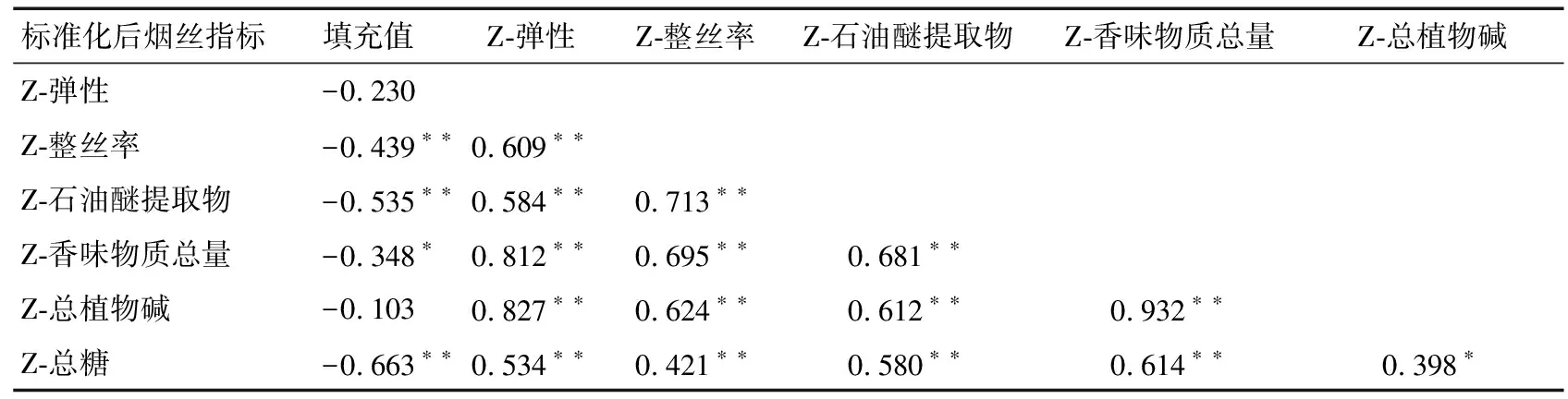

对不同干燥条件下烟丝理化指标变化进行Z-Score标准化处理,然后做Pearson相关性分析,见表3。由表3可以看出,除总植物碱与填充值、弹性与填充值外各成分之间均存在较为显著的相关性,但需要进行KMO与Bartleet检验。由于KMO值为0~1,且越接近1,越适合做主成分分析,该试验的KMO测量为0.718,大于>0.700,且Bartiett球形度检验的Sig.<0.001,说明该试验理化指标数据之间存在相关性,可以进行主成分分析。

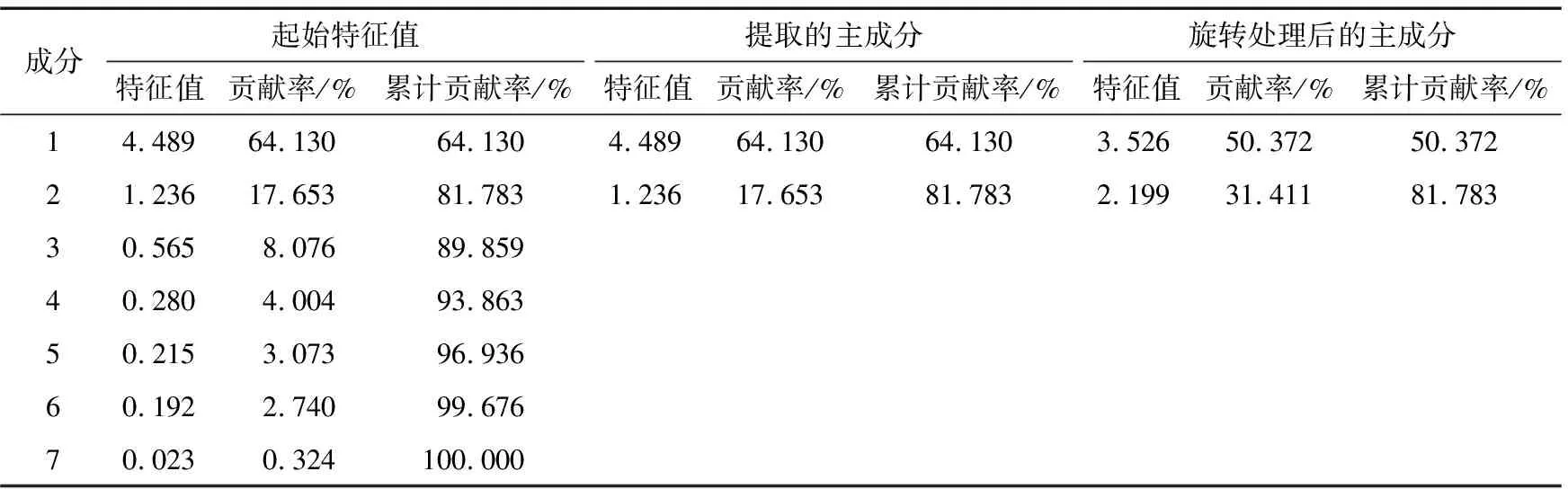

使用SPASS 22.0软件对不同干燥条件下烟丝理化成分数据进行主成分分析,结果见表4和图1。

由表4可以看出,不同干燥条件下烟丝理化指标前2个主成分的特征值分别为4.489和1.236,均>1,方差贡献率分别为64.130%和17.653%,前2个主成分的累计方差贡献率为81.783%,表明前2个主成分代表了原始成分81.783%的信息量,涵盖了大部分的信息量。由图1可以看出,成分1和成分2包含了大部分信息,从成分3开始就进入平台了,说明该降维处理是成功的。

图1 烟丝理化指标数据碎石图Figure 1 Physicochemical indexes of tobacco shred

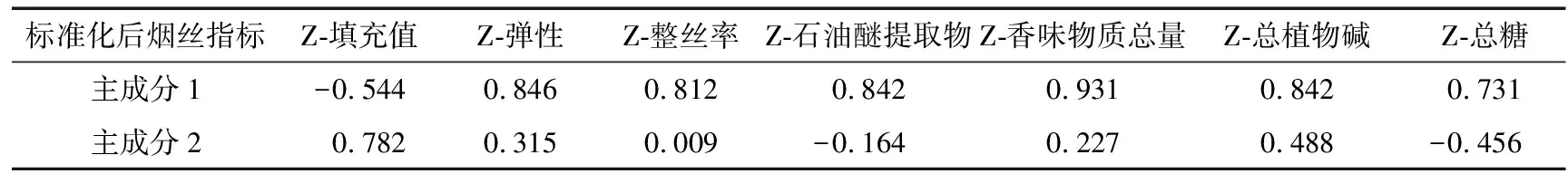

2个主成分的输出提取成分矩阵如表5所示。由表5可以看出,主成分1与烟丝的填充值、弹性、整丝率、碎丝率、石油醚提取物、香味物质总量、总植物碱、总糖存在显著的相关关系,属于综合性指标;主成分2则与烟丝填充值、总植物碱、总糖存在较强的相关关系,2个主成分代表的意义均不明确,为了更好地解释主成分与烟丝理化指标之间的关系,可将主成分进行旋转处理,结果如表6所示。经旋转处理后可以看出,主成分1代表烟丝的弹性、整丝率、碎丝率、石油醚提取物、香味物质总量、总植物碱的变化规律,主成分2则对烟丝填充值高低与总糖含量的变化做出解释。

表1 不同干燥条件下烟丝理化品质的变化Table 1 The physicochemical properties of tobacco shred under different drying conditions

根据烟丝理化指标数据载荷量及特征值,可以得到不同干燥条件下烟丝理化指标变化前2个主成分的计算公式:

PC1=0.243Z1+0.297Z2+0.156Z3+0.085Z4+0.274Z5+0.372Z6-0.064Z7,

(1)

PC2=-0.597Z1-0.112Z2+0.092Z3-0.213Z4-0.041Z5-0.229Z6+0.398Z7,

(2)

式中:

表2 不同干燥条件下烟丝理化品质的多重比较†Table 2 Multiple comparisons of physicochemical properties of tobacco shred under different drying conditions

表3 不同干燥条件下烟丝理化指标Pearson相关矩阵†Table 3 Pearson correlation matrix of physicochemical indexes of tobacco shred under different drying conditions

表4 烟丝理化指标数据特征值及方差贡献率Table 4 Characteristic value and variance contribution rate of physicochemical indexes of tobacco shred

表5 烟丝理化指标主成分输出提取成分矩阵Table 5 Principal component matrix of physicochemical indexes of tobacco shred

表6 烟丝理化指标主成分输出提取旋转成分矩阵Table 6 Rotated component matrix of physicochemical indexes of tobacco shred

Z1~Z7——分别表示烟丝的填充值、弹性、整丝率、石油醚提取物、香味物质总量、总植物碱、总糖的原始数据经过Z-Score法标准化变换的标准变量(均值为0,标准偏差为1)。

根据式(3)可以计算出不同干燥条件下烟丝填充值、弹性、整丝率、石油醚提取物、香味物质总量、总植物碱、总糖的前2个主成分的综合得分,公式为:

F=0.784PC1+0.216PC2。

(3)

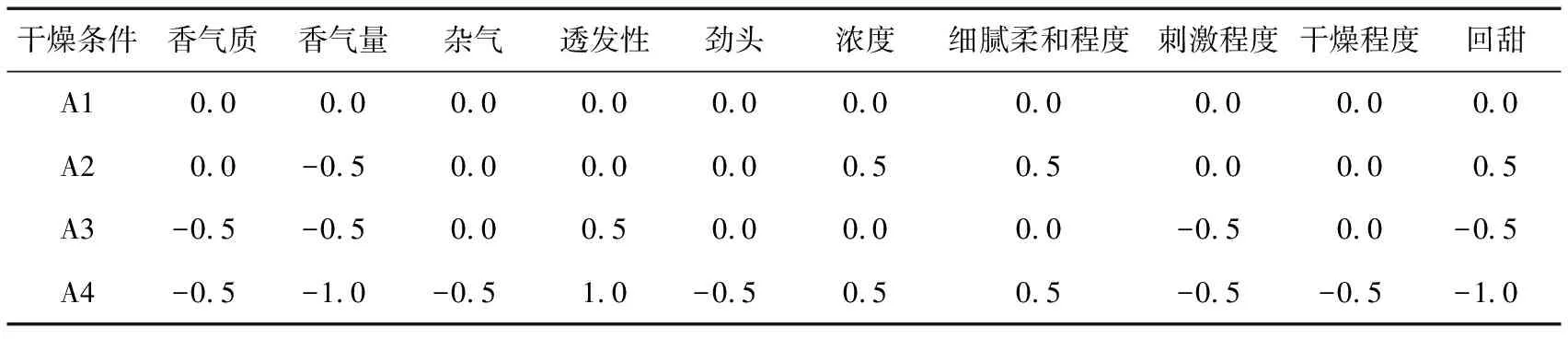

得到A1综合得分为0.83、A2综合得分为0.74、A3综合得分为-0.68、A4综合得分为-0.88,结果见图2。由图2可知,随着干燥温度的升高烟丝理化指标主成分综合得分呈降低趋势。这与方差分析的结果较为一致,除总糖变化不明显,填充值呈增加趋势外,弹性、整丝率、石油醚提取物、香味物质总量、总植物碱含量都呈降低趋势。

图2 不同干燥条件烟丝理化指标主成分综合得分Figure 2 Comprehensive score of physicochemical indexes of tobacco shred of principal components under different drying conditions

随着干燥温度的提升,烟丝脱水速率加快,烟丝在应力的作用下弯曲变形,从而提高烟丝的填充值;而由于应力的作用烟丝变得更加脆弱[11],故弹性呈降低趋势;由于脆性增加,在后续的加工过程中烟丝造碎势必会随之增加,因而整丝率呈降低趋势;石油醚提取物用水蒸气蒸馏可以得到两大类物质,一类是挥发油,包括大量低分子的烃类、醇类、酸类、酚类、酮类、脂类、低分子萜类等[15],增加干燥温度必然会造成这些物质的挥发,而石油醚提取物则与烟丝香味物质呈正相关性,故随着温度的增加香味物质总量与石油醚提取物呈明显降低趋势;烟碱是一种易挥发、碱性较强的吡啶族生物碱,其中一部分以游离态的形式存在[16],高强度的加工方式可能会导致这部分烟碱的损失。

2.3 不同干燥条件下烟丝感官质量的变化

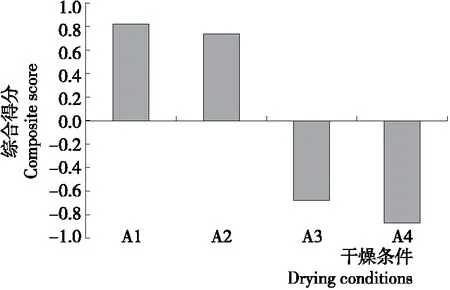

为了进一步验证不同干燥条件下烟丝理化指标方差分析与主成分分析的结果,以A1处理条件的样品为对照样品,采用对比评吸的方式对卷烟的香气特性、烟气特性、口感特性三个方面进行评价,具体结果如表7所示。

由表7可以看出,随着干燥温度的提高卷烟香气质变差,香气量逐渐减少,烟气干燥程度、刺激程度呈增大趋势,回甜感逐渐减少,但是卷烟烟气的透发性则呈现变好的趋势。不同干燥条件下卷烟感官质量的评价结果与方差分析与主成分分析的结果较为一致。

表7 不同干燥条件下烟支感官质量变化†Table 7 Sensory evaluation of cigarette under different drying conditions

3 结论

不同干燥条件下烟丝理化指标变化均存在显著差异,填充值呈增大的趋势,而弹性、整丝率、石油醚提取物、香味物质总量则随着干燥温度的提高而降低,总植物碱呈降低的趋势,总糖含量变化不明显。主成分分析的结果显示,随着干燥温度的升高烟丝理化指标主成分综合得分呈降低趋势,卷烟感官质量的评价结果、方差分析和主成分分析的结果较为一致,筒壁温度为100 ℃时卷烟的综合质量最优。

本次试验仅仅研究了筒壁温度对烟丝理化品质的影响,且研究对象为单等级的烟丝,故下一步可开展不同烘丝参数对全配方烟丝品质影响的研究,为提升卷烟加工水平提供参考。