排酸时间与熟制程度对牛肉挥发性风味物质的影响

2018-03-11王恒鹏陈胜姝屠明亮高子武杨天意孟祥忍

王恒鹏 吴 鹏 陈胜姝 屠明亮 高子武 谢 静 杨天意 陈 昌 孟祥忍

(扬州大学,江苏 扬州 225127)

目前,牛肉已成为中国肉类消费增长的热点,消费市场呈逐步扩大之势,但中国牛肉产品主要集中于酱卤类制品[1]。作为牛肉的一种深加工产品,牛排的引入打破了中国牛肉产品原有的单一现状。西方人将牛排的熟制程度分为一成熟、三成熟、五成熟、七成熟及全熟[2]。牛排在煎、烤过程中会发生脂肪酸的热氧化、Maillard反应与Strecker降解反应[3],产生大量风味物质。李辉[4]比较了直接煎制与水浴后煎制牛排的风味差异,发现2种加热方式对牛排挥发性风味化合物的种类与含量均有较大影响。

排酸是改善牛肉生产品质的重要工艺[5],排酸过程主要涉及细胞凋亡与内源性蛋白酶对结构蛋白降解等变化[6],会对肉类风味前体物产生一定的影响[7],因此适宜的排酸时间除了能使牛肉具有较好的嫩度外,还能收获较佳的风味。Bruce等[8]研究发现与未经排酸的牛肉相比,排酸后的牛肉具备特殊的咸味或烧烤香味。

目前,国内外对牛肉排酸机理的研究已较为深入[9-10],但结合宰后排酸过程来指导牛肉后期加工的研究甚少,仅有的是对其食用品质如质构、感官、保水性等方面的研究[11-12],未见有排酸期间不同熟制度牛肉挥发性风味物质的相关研究。因此,本试验选取排酸期间的牛肉,严格控制肉块中心温度制作不同熟制程度牛排,分析排酸时间与熟制程度对牛肉挥发性风味物质的影响,并结合主成分分析(principal component analysis,PCA)与综合因子评分法,整合、简化数据体系,筛选出对牛肉挥发性风味物质形成最有利的排酸时间及其对应的熟制程度,旨在为中国牛排加工行业的科学化与规范化生产提供理论参考。

1 材料与方法

1.1 材料与试剂

试验牛:随机选取的5头12月龄的中国西门塔尔牛,常规育肥6个月,无锡天鹏集团有限公司;

甲醇、正己烷:GC级,国药集团化学试剂有限公司。

Na2S·9H2O、KOH:AR级,国药集团化学试剂有限公司。

1.2 仪器与设备

热电偶接触式测温仪:MK-301型,杭州美控自动化技术有限公司;

电子天平:BS210S(1/1 000)型,北京赛多斯仪器系统有限公司;

韩式自动恒温电扒炉:GEG-820型,河北德科机械设备有限公司;

万能蒸烤箱:SCC101E型,北京丰汇加机电设备销售有限公司;

萃取头:Supelco 75 μm Carboxen,上海楚定分析仪器有限公司;

气质联用仪:Trace ISQ II型,美国热电公司。

1.3 方法

1.3.1 牛排的制作 按照标准(GB/T 19477—2004)屠宰工艺进行屠宰,在胴体12~13根肋骨处取背最长肌肉样,置于4 ℃排酸库中进行排酸处理[13]。序时取出宰后放置3,5,7 d的牛肉,将其切成规格为6 cm×6 cm×3 cm厚块。为减少烤制过程中牛肉内部的汁液流失,将电扒炉预热至180 ℃,加少许油先煎制牛排的4个面,每个面分别煎制20 s后取出置于烤盘中,以确保牛肉外层率先成熟。后将热电偶插入牛排几何中心处(为确保精确,在几何中心插入3个热电偶来记录温度),烤箱预热至220 ℃后,将烤盘送入烤箱的中间一层进行烤制,严格控制肉块中心温度,分别制作五成熟(ME,60~63 ℃)、七成熟(MW,66~68 ℃)、全熟(WD,71 ℃)牛排[14]。按测试要求取样。

1.3.2 挥发性风味物质

(1) 样品预处理:取3,5,7 d不同熟制程度牛肉样品用高速组织捣碎机绞碎,在液氮中粉碎成粉末,在-20 ℃条件下储藏,直至挥发性化合物检测。

(2) 顶空固相微萃取:肉样解冻后,称取2.0 g,加入1 mL 的饱和食盐水,匀浆后置于20 mL萃取瓶中,以封口膜立即密封瓶口。将经250 ℃老化40 min后的萃取头穿过顶空瓶口的橡胶密封塞插入到萃取瓶中,然后在60 ℃水浴条件下顶空萃取40 min,萃取结束后迅速拔出萃取头插入气质联用仪进样口,启动气质联用仪采集数据进行分析、鉴定。

(3) GC-MS检测:色谱条件:色谱柱为DB-Wax(30 m×0.25 mm×0.25 μm),载气为氦气。流速为1.0 mL/min,不分流进样,进样口温度为250 ℃;升温程序:起始温度为40 ℃,保持2 min,以4 ℃/min升到120 ℃,再以8 ℃/min升到240 ℃,保持7 min;质谱条件:离子源温度240 ℃;电离方式EI+;电子能量70 eV;灯丝电流150 μA;质量扫描范围:30~450m/z。

(4) 挥发性化合物的定性、定量分析:用TuborMass 4.1.1数据处理系统,对GC-MS结果进行分析,通过对比系统自带的NBS、Nist等数据库进行人工解析,各物质峰所得质谱图与标准数据库进行比对,根据其匹配度鉴定各挥发性化合物,同时采用峰面积归一化法计算出各挥发性风味成分的相对含量。

1.4 数据分析

所有数据用平均值±标准差表示。采用Microsoft Office Excel 2003软件与SPSS 17.0全因子模型对测试结果进行数据统计分析与主成分分析,差异显著水平α为0.05。

2 结果与分析

2.1 挥发性风味化合物的组分与变化

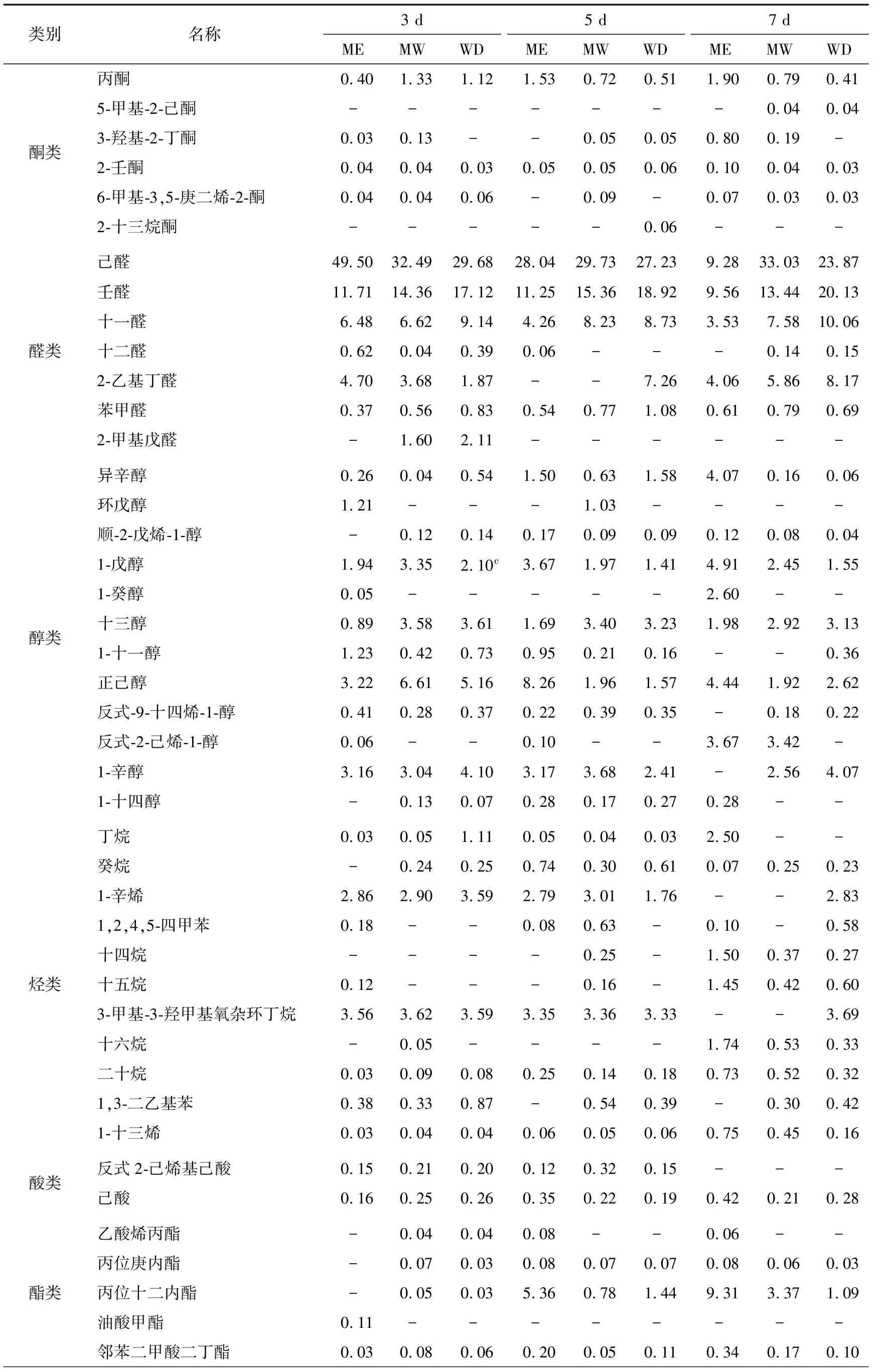

不同排酸时间下各熟制度牛肉的挥发性风味物质的变化如表1所示。

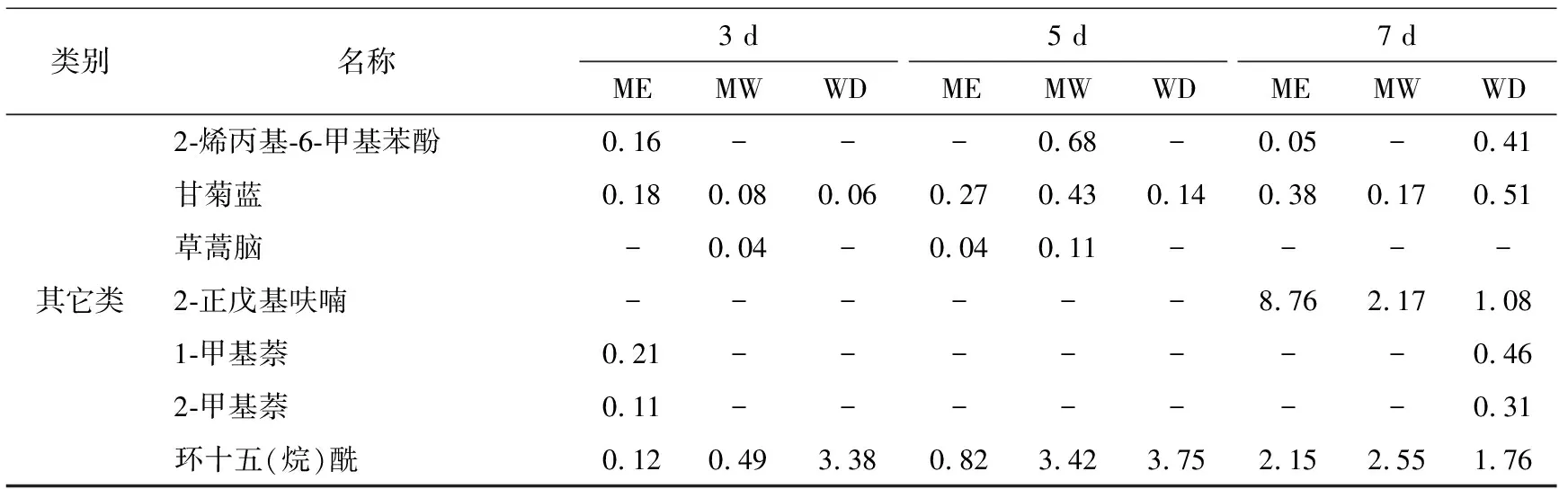

风味是牛肉的重要属性之一,Matsuishi等[15]研究表明风味是能在多种动物肉样中鉴定出不同肉类品种的首要指标,其次才是质地。由表1可知,在不同排酸时间下各熟制程度牛肉中共检测出50种挥发性风味化合物,包括酮类6种、醛类7种、醇类12种、烃类11种、酸类2种、酯类5种、其它类7种。这些风味物质主要是由脂肪酸的热氧化、Maillard反应与Strecker降解反应所形成。由脂肪酸热氧化与降解产生的化合物主要包括醛类、醇类、酮类和烃类化合物,而由Maillard反应所产生的化合物主要包括含硫、含氮及杂环化合物[16]。由表1~3可知,9组样品中检测出共有的酮类化合物2种,酮类化合物在排酸7 d的五成熟牛肉中相对含量最高,占2.87%,与其它各组差异显著(P<0.05)。酮类化合物主要由不饱和脂肪酸的氧化、降解及Maillard反应产生,其阈值较高,对风味影响较小,可辅助形成杂环化合物,使肉品的香味更加饱满[17]。随着熟制程度的提高,酮类物质的相对含量在排酸5 d与排酸7 d的牛肉样品中呈明显递减趋势(P<0.05),显示牛肉中的部分酮类化合物可能转化形成了杂环类化合物。而排酸3 d牛肉样品中的酮类物质随熟制程度的提高呈先增加后减少趋势,可能是此排酸期间牛肉中不饱和脂肪酸的热氧化程度提高所致。

醛类化合物主要源于原料肉中脂肪酸的氧化分解与氨基酸的Strecker降解[18],且阈值较低,对肉品风味有一定的贡献作用。9组牛排样品中检测出共有的醛类化合物4种,排酸3 d的五成熟牛肉中己醛含量最高,达49.53%,且随着熟制程度的提高总体呈明显递减趋势(P<0.05),己醛主要由亚油酸氧化产生,具有刺激性的辛辣味,是肉品重要的风味物质[19]。排酸7 d的全熟牛肉中壬醛与十一醛的含量最高,随着熟制程度的提高呈明显递增趋势(P<0.05),壬醛、十一醛具有柑橘、玫瑰等香气,油脂气味浓厚,可赋予牛排浓郁的肉香味[20]。不同排酸时间下各熟制程度牛肉的醛类化合物含量差异较大,可能与排酸和熟制过程中牛肉的脂肪酸氧化程度有关。

表1 不同排酸时间下各熟制度牛肉的挥发性风味物质含量†Table 1 The volatile flavor substances of all mature degrees of beef under different ripening time (n=54)

续表1

醇类化合物主要由脂肪氧化产生,其阈值较高,对肉品风味贡献较小,对整体风味起协同作用[21]。表1显示,9组牛排样品中检测出共有的醇类化合物4种,每组检出数均在8种以上。表2显示,排酸7 d的五成熟牛肉中醇类物质的相对含量最高,达22.07%,而排酸5 d全熟牛肉中醇类物质的相对含量最低,仅占11.07%。反式-2-己烯-1-醇为脂肪族不饱和醇,具有蘑菇香气,阈值较低,对风味起重要作用[22],此化合物的相对含量在排酸7 d的五成熟牛肉中达到最高。

烃类化合物主要来自脂肪酸烷氧自由基的均裂,萜烯类除外[23],其阈值较高,对肉品风味贡献较小,但可作为形成杂环化合物的重要中间体[24]。五成熟牛肉中烃类化合物的相对含量随排酸时间的延长逐渐增加,全熟牛肉的变化趋势则与之相反,可能因排酸过程中的牛肉发生脂质过氧化反应进一步产生烷氧自由基,而熟制程度的提升则使部分烃类化合物转化为杂环类化合物。

酸类化合物主要由中性脂肪降解及氨基酸脱氨反应产生,挥发性较低,对肉品风味有微弱的调节作用。从表1可以看出,不同排酸时间下各熟制程度牛肉样品中酸类化合物的相对含量较低,检出量少。且在排酸7 d制作的牛排中未检测出反式2-己烯基己酸。酯类化合物主要因游离脂肪酸与脂肪氧化产生的醇酯化反应形成,短链脂肪酸酯化产生的酯具有果香味,而长链脂肪酸酯化生成酯呈油脂味[25]。牛肉中酯类化合物的相对含量随排酸时间的延长总体呈明显递增趋势(P<0.05),可能与排酸牛肉中游离脂肪酸的释放程度增加有关(表3)。排酸7 d的五成熟牛肉中的丙位十二内酯相对含量最高,与其它各组差异显著(P<0.05),丙位十二内酯具有油脂香气与桃子香韵,香气较持久,使牛排的风味更具层次感(表1)。

表2 不同排酸时间下各熟制程度牛肉挥发性化合物的种类Table 2 The volatile flavorspecies of all mature degrees of beef under different ripening time (n=54)

表3 不同排酸时间下各熟制程度牛肉挥发性化合物的含量Table 3 The volatile flavor contents of all mature degrees of beef under different ripening time (n=54) %

其它类化合物主要由醚类、呋喃类、杂环类等物质组成,仅在排酸7 d的牛肉中检测出2-正戊基呋喃,2-正戊基呋喃主要由Maillard反应产生,具有豆香、果香及类似蔬菜的香味[26],对牛排风味形成具有重要的调节作用,且在排酸7 d的五成熟牛肉中相对含量最高。

2.2 挥发性化合物的主成分分析(PCA)

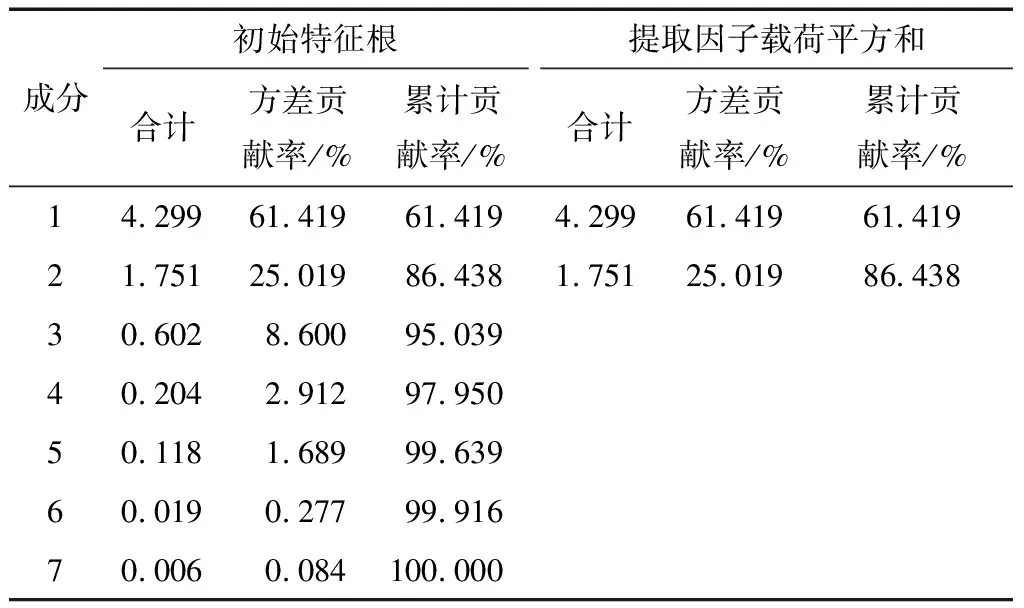

表4 挥发性风味化合物的主成分因子特征值及方差贡献率Table 4 Eigenvalue and variance contribution rate of principal component factor of volatile compounds

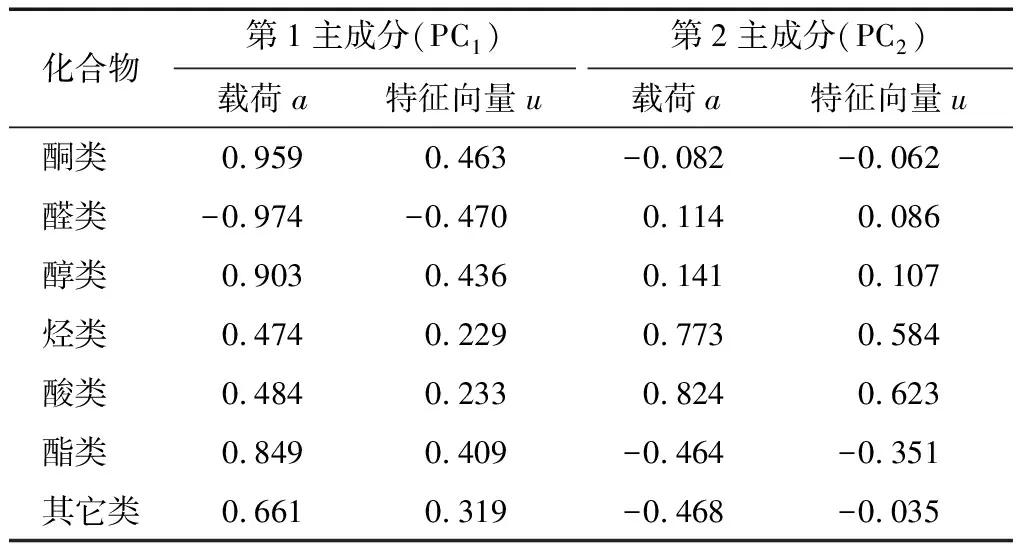

表5 挥发性风味化合物的主成分载荷矩阵与特征向量Table 5 Principal component load matrix and eigenvector of volatile compounds

Y1=0.463X1-0.470X2+0.436X3+0.229X4+0.233X5+0.409X6+0.319X7,

(1)

Y2=-0.062X1+0.086X2+0.107X3+0.584X4+0.623X5-0.351X6-0.035X7。

(2)

式中:

Y1——表示第1主成分的评分;

Y2——表示第2主成分的评分;

系数——各化合物的特征向量;

X1~X7——分别为醛类、酮类、醇类、酯类、其它类、酸类、烃类化合物标准化后的数据。

结合第1、第2主成分初始特征根的方差贡献率,可得每组样品的综合评分表达式:

(3)

式中:

Y——样品综合评分;

系数——各主成分的方差贡献率。

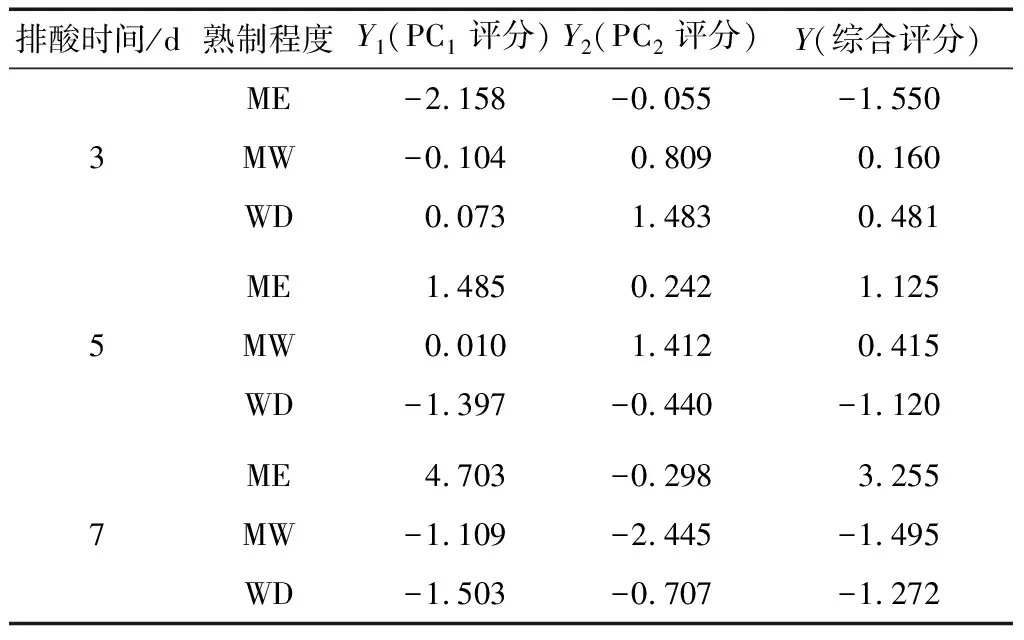

通过计算可得9组风味样品的第1、第2主成分评分与综合评分,如表6所示。

载荷绝对值越大,对主成分的贡献越大[28],由表4可知,酮类、醛类、醇类、酯类是第1主成分的重要风味物质,贡献率大小依次为醛类>酮类>醇类>酯类。第2主成分的重要风味物质只有烃类和酸类,贡献率大小为酸类>烃类。

表6 第1、第2主成分评分及综合得分Table 6 First and second principal component scores and comprehensive scores

由表6可知,排酸7 d的五成熟牛肉PC1评分最高,且综合评分远高于其它样品组。结合不同排酸时间下各熟制程度牛肉挥发性风味物质的变化情况,显示排酸7 d的五成熟牛肉中反式-2-己烯-1-醇、丙位十二内酯、2-正戊基呋喃等物质的相对含量最高(表1),这些化合物阈值较低,均具有特殊的果蔬香气,对风味有重要的贡献作用,该条件下牛肉样品风味物质的综合评分最高。因此,从利于挥发性风味物质形成的角度考虑,宜选择排酸7 d的牛肉来制作五成熟牛排。

3 结论

采用HS-SPME-GC-MS法分析牛肉的风味品质,发现排酸时间与熟制程度对牛肉挥发性风味物质的组分与其含量变化有显著影响。在不同排酸时间下的各熟制程度牛肉中共检测出50种挥发性风味化合物,有且仅在排酸7 d的牛肉中检测出对风味组成具有重要贡献作用的呋喃类化合物。PCA与综合因子评分结果显示醛类、醇类、酮类、酯类与其它类、酸类与烃类化合物的共同作用构成了牛肉的主体特征风味,排酸7 d的五成熟牛肉的风味化合物综合评分最高,此条件最利于风味物质的形成。本研究仅对排酸过程中的不同熟制度牛肉的挥发性风味化合物进行了测定与分析,并未深入探究风味物质的形成机理,后续研究可通过监测相关风味前体物质的变化情况,阐明排酸期间的不同熟制度牛肉挥发性风味化合物的形成机理。