原料液氮低温球磨处理对Ti-Al2O3复合材料力学性能的影响

2018-03-10,,

, ,

(济南大学 材料科学与工程学院, 山东 济南 250022)

金属陶瓷复合材料能够集合金属-陶瓷材料的优点,克服单一材料的不足,从而具有更好的力学性能。金属钛(Ti)与氧化铝(Al2O3)的热膨胀系数和线膨胀系数都较接近,具有良好的物理化学相容性,

因此Ti是加入Al2O3陶瓷制备Ti-Al2O3金属陶瓷的理想材料[1-4];但是大量研究[5-8]发现,在高温环境下,Ti与Al2O3往往发生剧烈反应,产生Ti-Al金属间化合物。 适量的金属间化合物可以促进两相的结合,而TiAl和Ti3Al是脆性相,在常温下表现出固有的脆性,从而劣化材料的力学性能。目前,抑制过多Ti-Al金属间化合物形成的方法大多为添加金属或金属氧化物,如Nb和Y2O3等[9-10],这一过程中添加的物质作为添加剂会与Ti和Al2O3发生反应,生成其他相,起到固溶强化作用,或者与Ti或Al2O3优先反应,从而阻止Ti和Al2O3之间的过激反应。Wu等[11]采用流延法制备层状Ti-Al2O3复合材料,断裂时界面处裂纹发生的偏转增强了其弯曲强度和断裂韧性。Liu等[12-13]在层状材料的基础上掺杂Nb、CeO2和Y2O3等,减少Ti-Al2O3界面原子扩散,从而控制Ti-Al金属间化合物的生成。已有研究表明,液氮可以使金属Ti钝化,使其减少与其他相的反应,然而并没有针对液氮球磨Ti粉体与Al2O3热压烧结样品的研究。

本文中将不同球磨时间时获得的Ti纳米晶粉体与Al2O3粉体混合,使用真空热压炉烧结成型,分析不同烧结温度时,不同液氮球磨时间条件下所得复合粉体对生成Ti-Al2O3复合材料力学性能的影响,从而通过液氮的钝化作用在Ti的表面形成Ti-N钝化层,抑制Ti与Al2O3之间直接而激烈的反应,减少金属间脆性相的生成,以降低材料的脆性,获得更优异的力学性能。

1 实验

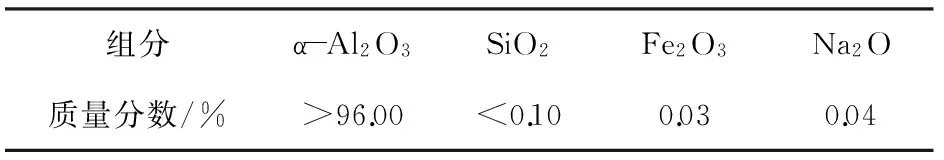

原料Al2O3粉体的纯度为99.8%(质量分数,以下同),平均粒径为1.5 μm,购自河南长兴实业有限公司,化学组分如表1所示,主要成分为α-Al2O3。金属Ti粉体纯度大于99.6%,平均粒径为10 μm,购自上海允研新材料有限公司,化学组分如表2所示。

表1 原料Al2O3粉体的化学组分

表2 原料金属Ti粉体的化学组分

液氮由武汉翔云工贸有限责任公司提供。 首先, 将原料Ti粉体在液氮环境下球磨2、 4、 6 h, 球磨机转速为300 r/min, 球料质量比为30∶1。 然后将钝化的体积分数为40%的Ti粉体与体积分数为60%的原料Al2O3混合粉体放进球磨罐, 在液氮环境下以500 r/min的转速球磨8 h。液氮球磨完成后将粉料筛出,并放置于真空干燥箱中干燥。采用真空热压炉(VVpgr-80-2300型, 上海皓岳电炉厂)进行烧结, 液氮球磨后的粉体极易氧化, 因此粉体在烧结前需要抽真空存放, 并且烧结过程也在高真空环境下进行。 烧结升温速率分段设置, 其中0~1 200 ℃时的升温速率为10 ℃/min,1 200~1 300 ℃时的升温速率为5 ℃/min,加压30 MPa,在最高温度时保温保压2 h,选取温度为1 200、1 300 ℃。待炉内温度降到室温时,取出样品。

所有样品经切割、 磨抛处理后, 使用三点抗弯法在室温条件下测试试样的弯曲强度, 样品尺寸为3 mm×4 mm×35 mm, 实验设备为深圳新三思材料检测公司的CMT5105型电子万能材料实验机,跨距为30 mm,载荷施加速度为0.5 mm/min。采用上海矩晶公司的HV-10001S型维氏硬度计获取维氏硬度值,加载压力选为4.9 N,加载时间为15 s。采用德国洛克公司的D8-Advance型X射线衍射(XRD)仪分析球磨后混合粉体和烧结后试样的物相组成。采用美国FEI公司的Quanta FEG 250型场发射扫描电子显微镜观察,分析试样显微结构和断口形貌,并利用阿基米德法测试烧结试样的致密度。

2 结果与分析

2.1 液氮球磨对金属Ti粉体的影响

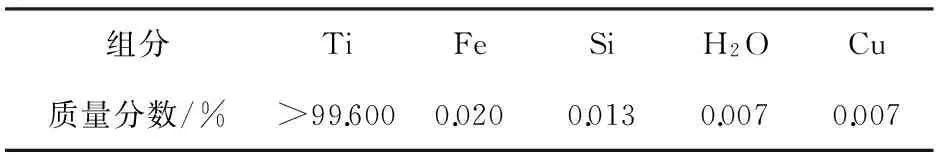

为了研究液氮低温球磨对金属Ti粉体的影响,分别对Ti粉体进行不同时间的球磨,并利用XRD对球磨后的Ti粉体进行物相分析,结果如图1所示。由图可知,随着球磨时间的延长,金属Ti的衍射峰强度逐渐减小,尤其当原料Ti粉体与球磨后的Ti粉体对比时,经液氮球磨后Ti的衍射峰强度大幅度减小,同时衍射峰的半峰宽逐渐变大。根据Scherrer公式可以计算晶粒大小。

D=Kλ/(βcosθ),

(1)

式中:D为晶粒尺寸;K为Scherrer常数, 取值为0.89;β为衍射峰半高宽;θ为衍射角;λ为X射线波长,本实验测试使用Cu靶,λ取值为0.154 056 nm。由式(1)可知,随着球磨时间的延长,金属Ti粉体的晶粒尺寸逐渐变小。计算所得纳米晶Ti粉体的晶粒尺寸如图1所示。由图可知,液氮低温球磨0、 2、 4、 6 h后金属纳米Ti粉体的晶粒平均粒径分别为638、 152 121、 116 nm。从图中纳米Ti粉体的晶粒尺寸变化趋势可清晰看出,相比原料Ti粉体,液氮球磨2 h后Ti粉体的晶粒尺寸明显减小,随后其减小的趋势越来越弱,趋于平缓,6 h后基本稳定。此外,根据XRD物相检索,液氮球磨后主要物相没有发生改变,与原料Ti粉体相同,物相均为金属Ti,并未检测到其他物相衍射峰的存在,因此球磨过程中并未引入杂质。

图1 液氮球磨不同时间制得Ti粉体的X射线衍射谱图

液氮球磨不同时间后Ti粉体平均粒径的变化曲线如图2所示。由图可知,球磨0~6 h时,平均粒径分别为7.737、 8.213、 8.488、 8.465 μm。相比原料,液氮球磨后Ti粉体的平均粒径有所增大但幅度很小,6 h时增大幅度比4 h时的略微下降。总的来说,Ti粉体的平均粒径比较稳定,液氮球磨对其影响很小。

图2 Ti粉体平均粒径随球磨时间的变化

观察Ti粉体不同球磨时间时的晶粒尺寸和粒径大小,液氮球磨后Ti粉体的晶粒尺寸明显变小,随后趋势变缓并趋于稳定,而Ti粉体的平均粒径基本在一个值附近波动。可见在液氮球磨过程中,冷焊和破裂处于动态平衡状态,在冷焊和破裂的不断作用下,Ti粉体晶粒得到细化,并且其晶粒尺寸存在一个极限值,球磨6 h后效果最好,基本达到极限,而液氮球磨对颗粒的细化作用却很微小。

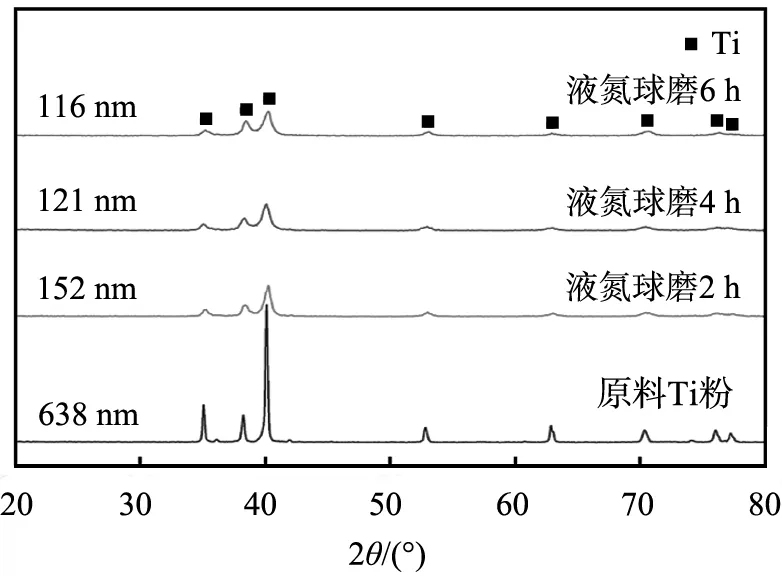

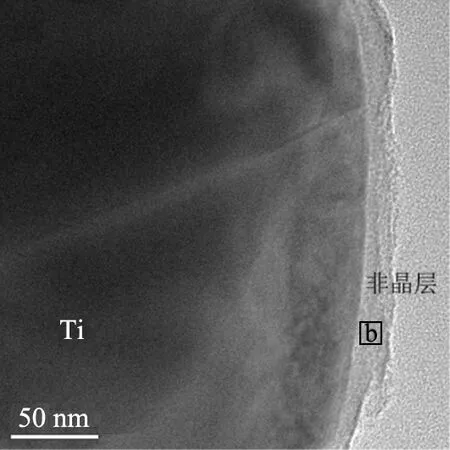

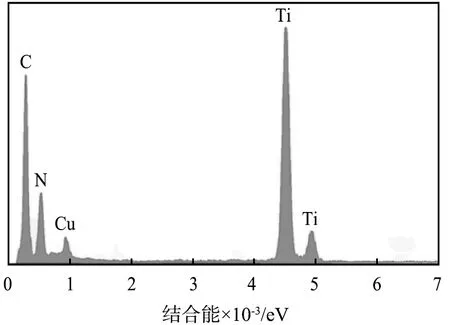

为了进一步验证低温液氮球磨后在Ti粉体表面是否会形成氮钝化层, 使用透射电子显微镜观察球磨6 h后的Ti粉体, 其高分辨率透射电子显微镜(HRTEM)图像和X射线能量色散谱(简称能谱,EDS)图如图3所示。由图可知,纳米Ti粉体的表面形成一层非晶层,能谱显示其中只有Ti和N这2种元素,未发现其他杂质元素(其中Cu来自于铜网,C来自于试样表面处理),可见液氮球磨制备的纳米晶Ti粉体表面会形成一层氮钝化层,预期后期Ti-Al2O3复合材料烧结过程中这一非晶层可能会对元素的扩散起到阻碍作用,从而抑制脆性金属间化合物的形成[14]。鉴于此,实验最终选取液氮球磨6 h的Ti粉体和Al2O3混合并进行烧结。

(a)高分辨率透射电子显微镜图像

(b)X射线能量色散谱图图3 液氮低温球磨6 h制得纳米晶Ti粉体的高分辨率透射电子显微镜图像和X射线能量色散谱图

2.2 液氮球磨对烧结Ti-Al2O3复合材料物相和微观结构的影响

将球磨6 h后所得纳米晶Ti粉体和原料Al2O3粉体混合球磨8 h后,置于真空热压炉中烧结,参考前期大量实验,本实验中选取烧结温度为1 200、 1 300 ℃, 在此温度时,原料普通球磨情况下Ti和Al2O3不能很好地结合,烧结所得Ti-Al2O3复合材料性能相对较差[15-17],本实验中分别以普通球磨处理和液氮球磨处理后的粉料为原料,针对1 200、 1 300 ℃这2个烧结温度所得Ti-Al2O3复合材料的微观结构和力学性能进行比较。图4为经液氮球磨和普通球磨处理粉体烧结所得Ti-Al2O3复合材料的XRD谱图。

a—1 200 ℃,普通球磨;b—1 300 ℃,普通球磨;c—1 200 ℃,液氮球磨;d—1 300 ℃,液氮球磨。图4 烧结Ti-Al2O3复合材料的X射线衍射谱图

对经液氮球磨和普通球磨后烧结样品的物相进行比较,由图4(a)、(b)可知,普通球磨处理的粉体所烧结的产物中除了Ti和Al2O3,还存在许多Ti3Al脆性相。由图4(c)、(d)可知,由于液氮的钝化作用,液氮球磨后烧结的样品中Ti的含量极大减小,取而代之的是大量的TiN相,同时有少许AlTi3N相的生成,原因是液氮低温球磨在Ti粉体表面形成一层Ti-N非晶层,烧结过程中Ti和N在高温作用下形成TiN相,成功阻碍了元素扩散以及Ti和Al2O3的直接反应,并形成新的界面层AlTi3N相。TiN相是一种高熔点、高硬度的耐高温、耐磨损材料,可以极大改善复合材料的力学性能。此外,与Ti3Al脆性相不同,AlTi3N相是一种正交晶系的硬质材料,它不会劣化材料的力学性能,反而可以增大材料的强度、硬度。这一结果完全达到了预期要求。

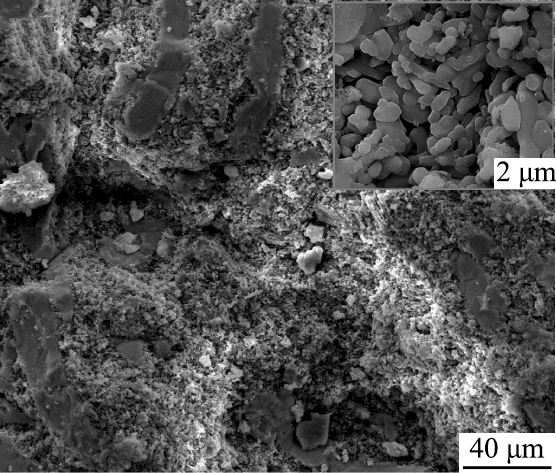

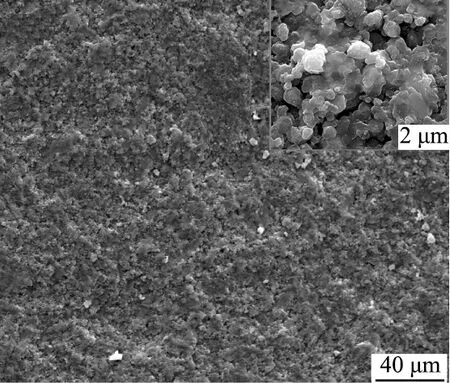

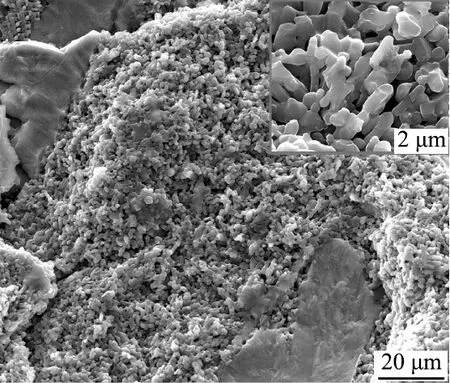

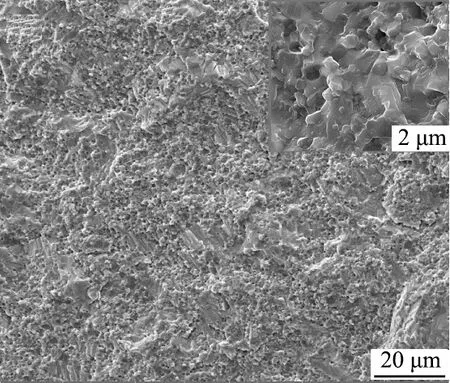

图5为不同烧结温度下经液氮球磨和普通球磨粉体烧结所得样品的扫描电子显微镜(SEM)图像。由图可知,1 200 ℃时未球磨粉体烧结样品的断面孔洞很多,且Ti和Al2O3大范围团聚堆积,分散极不均匀,从图5(a)右上角的放大图中可以看出,每个晶粒单独存在,晶粒之间基本没有结合,致密性很差,极大劣化了复合材料的力学性能。相比之下,图5(c)中样品情况要好一些,孔洞比1 200 ℃时的少了很多,但物相分散仍然不均匀,晶粒有所生长,晶粒之间仍然没有较好地结合,说明烧结温度还是过低, 但其比1 200 ℃时晶粒之间的孔隙少了很多。由图5(b)、(d)可知,经液氮球磨烧结而成的样品断面平整,基本看不到大范围的孔洞,物相分散均匀,从这2个图的放大图中可看出, 晶粒生长良好, 晶粒之间结合紧密, 气孔明显减少, 致密度显著提高, 并且1 300 ℃烧结样品明显好于1 200 ℃的, 原因是液氮球磨在使粉体均匀分散的同时细化了晶粒,使样品的烧结温度降低, 很大程度上改善了相同烧结温度下复合材料的烧结致密性。 根据阿基米德原理测试得知, 普通球磨粉体1 200 ℃烧结样品的致密度为79.4%, 1 300 ℃烧结样品的致密度为87.7%, 1 300 ℃烧结样品的致密度比1 200 ℃烧结样品的致密度明显增大, 但2个温度烧结样品的致密度都小于90%;液氮球磨粉体1 200 ℃烧结样品的致密度为93.3%, 1 300 ℃烧结样品的致密度为95.2%, 可见原料液氮球磨处理后烧结样品的致密度显著增大, 原料液氮球磨处理后1 200℃烧结样品的致密度明显大于原料普通球磨粉体1 200、 1 300 ℃烧结样品的, 可见,原料液氮球磨处理极大地降低了烧结温度,各样品的烧结致密情况与SEM图像显示的一致。

(a)1200 ℃,普通球磨

(b)1 200 ℃,液氮球磨

(c)1 300 ℃,普通球磨

(d)1 300 ℃,液氮球磨图5 Ti-Al2O3烧结样品断面的扫描电子显微镜图像

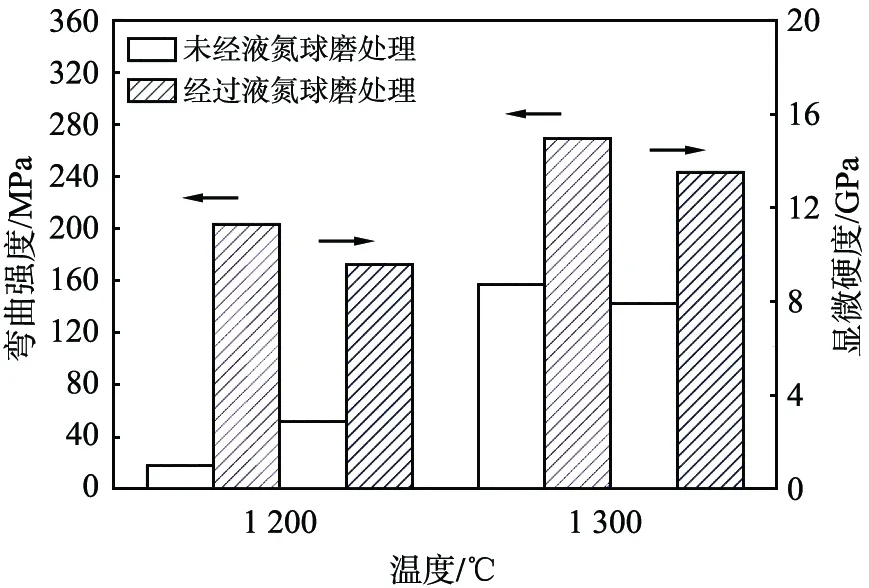

2.3 液氮球磨Ti-Al2O3烧结样品的力学性能

为了进一步探索原料液氮球磨改变烧结样品的微观结构对力学性能的影响,实验对液氮球磨和普通球磨粉体1 200、1 300 ℃烧结样品的强度、 硬度进行检测, 结果如图6所示。 由图可知, 无论是烧结温度的升高还是原料处理方式的改变, 烧结样品的抗弯强度和显微硬度都显著增大。 普通球磨粉体1 200 ℃烧结样品无论从其SEM图像还是致密度都可知,该情况下样品完全没有烧结, 其强度、 硬度没有参考价值。原料普通球磨粉体1 300 ℃烧结样品的强度、 硬度比1 200 ℃时的大幅增大, 强度值增至156.64 MPa, 硬度值增至7.904 GPa。 相比温度的升高来说,在同一烧结温度下原料液氮球磨处理对Ti-Al2O3复合材料强度和硬度的增大更明显,1 200 ℃烧结样品的强度值达到203.71 MPa,1 300 ℃烧结时更增至269.21 MPa,1 200 ℃烧结样品的硬度值达到9.56 GPa,1 300 ℃烧结时增至13.54 GPa,可见原料液氮球磨处理可对烧结样品力学性能的改善非常有利。原因是液氮球磨使得原料粉体细化,降低了烧结温度,使得烧结Ti-Al2O3复合材料更好地结合,孔洞明显减少,而且粉体混合方式从简单混合达到了微观尺寸的均匀分布,避免了应力集中,从而提高了复合材料的力学性能。另外,生成的TiN相本身优良的性能[18-19]和增韧增强作用[20]及其对TiAl、Ti3Al脆性相的抑制,都显著改善了复合材料的力学性能。此外,少量Ti3AlN硬质相的生成也对复合材料力学性能的提高有所贡献。综合上述分析,相比原料普通球磨处理,原料液氮球磨处理可显著提高烧结Ti-Al2O3复合材料的各项性能。

图6 不同烧结温度和液氮球磨对Ti-Al2O3复合材料强度和硬度的影响

3 结论

1)液氮球磨使得原料Ti粉体的晶粒尺寸明显细化,球磨后Ti粉体的表面生成一层Ti-N非晶层,在烧结过程中抑制金属间化合物的形成。

2)经液氮球磨制得复合粉体烧结后的Ti-Al2O3复合材料中的Ti含量减小,取而代之的是大量的TiN相,同时出现少量 Ti3AlN硬质相,经液氮球磨制得粉体烧结所得的复合材料致密性得到极大改善,并且各物相分布非常均匀。

3)相比原料的普通球磨处理,原料液氮球磨处理可显著改善烧结Ti-Al2O3复合材料的各项性能。

[1] KUSUMA H H, SAIDIN M K, IBRAHIM Z. Optical properties of Ti:Al2O3single crystal [J]. Jabatan Fizik UTM, 2009, 4: 42-49.

[2] 崔旭, 陈晓虎. Al2TiO5/Al2O3陶瓷复合材料的晶粒异向生长[J]. 人工晶体学报, 2010, 39(4): 982-987.

[3] 张晓晴, 宁建国, 赵隆茂, 等. Al2O3陶瓷动态力学性能的实验研究[J]. 北京理工大学学报, 2004, 24(2): 178-181.

[4] 谢毕强, 蒋明学, 王宝玉, 等. Ti粉加入量对Al2O3-C材料强度与抗氧化性的影响[J]. 耐火材料, 2010, 44(1): 34-37.

[5] SUN Y B, VAJPAI S K, AMEYAMA K, et al. Fabrication of multilayered Ti-Al intermetallics by spark plasma sintering[J]. Journal of Alloys Compounds, 2014, 585(1): 734-740.

[6] MUHAMMAD R, MAUROTTO A, DEMIRAL M, et al. Thermally enhanced ultrasonically assisted machining of Ti alloy[J]. CIRP Journal of Manufacturing Science and Technology, 2014, 7(2): 159-167.

[7] KIM J, SEO Mu, KANG S. Microstucture and mechanical properties of Ti-based solid-solution cermets[J]. Materials Science and Engineering: A, 2011, 528(1): 2517-2521.

[8] YAO B, HSFMEISTER C, PATTERSON T, et al. Microstructural features influencing the strength of Trimodal Aluminum Metal-Matrix-Composites[J]. Composites: A: Applied Science and Manufacturing, 2010, 41(8): 933-941.

[9] MASSA M, ANDERSSON A, FINOCCHIO E, et al. Gas-phase dehydration of glycerol to acrolein over Al2O3-, SiO2-, and TiO2-supported Nb- and W-oxide catalysts[J]. Journal of Catalysis, 2013, 307(1): 170-184.

[10] TRAVITZKY N, GOTMAN I, CLAUSSEN N. Alumina-Ti aluminide interpenetrating composites: microstructure and mechanical properties[J]. Materials Letters, 2003, 57: 3422-3426.

[11] WU C, WANG Z, LI Q G, et al. Mechanical properties and crack propagation behaviors of laminated Ti/Al2O3composite[J]. Journal of Asian Ceramic Societies, 2014, 2(4): 322-325.

[12] LIU M J, WANG Z, LUAN X W et al. Effects of CeO2and Y2O3on the interfacial diffusion of Ti/Al2O3composites[J]. Journal of Alloys and Compounds, 2016, 656(1): 929-935.

[13] LIU M J, WANG Z, WU J Y, et al. Effects of Nb on the elements diffusion and mechanical properties of laminated Ti/Al2O3composites[J]. Materials Science and Engineering: A, 2015, 636(1): 263-268.

[14] YIN W H, XU F, ERTORER O, et al. Mechanical behavior of microstructure engineered multi-length-scale titanium over a wide range of strain rates[J]. Acta Materialia, 2013, 61(1): 3781-3798.

[15] 许坤, 王志, 侯宪钦, 等. Nb对Ti/Al2O3复合材料力学性能的影响[J]. 济南大学学报(自然科学版), 2004, 18(2): 95-97.

[16] 吴超, 王志, 史国普, 等. 纳米Ni对Ti/Al2O3复合材料力学性能的影响[J]. 济南大学学报(自然科学版), 2014, 28(1): 27-31.

[17] XU H Q, WANG Z, WU J Y, et al. Mechanical properties and microstructure of Ti/Al2O3composites with Pr6O11addition by hot pressing sintering[J]. Materials and Design, 2016, 101: 1-6.

[18] 罗芳. Al2O3-TiN基复合陶瓷材料的制备及性能[D]. 哈尔滨: 哈尔滨工业大学.

[19] 费玉环. Al2O3-TiC-TiN陶瓷刀具的研制及其切削性能研究[D]. 山东: 山东大学, 2012.

[20] LI X W, CAI Q Z, ZHAO B Y, et al. Grain refining mechanism in pure aluminum with nanosized TiN/Ti composite refiner addition[J]. Journal of Alloys and Compounds, 2017, 699: 283-290.