仿生手掰穗玉米收获装置结构及运行参数优化

2018-03-10陈美舟程修沛贾晓东张丽萍李其昀

陈美舟,程修沛,贾晓东,张丽萍,李其昀※

0 引 言

据中国国家统计局统计,2016年中国玉米播种面积3 676万hm2[1](约占全国种植面积的32.5%),产量达到21 955万t,均超过水稻和小麦,居粮食作物之首[2-3],且玉米籽粒联合收获机械化技术已成为国内外发展的必然趋势[4]。同时,鲜食型玉米及其产业化也得到快速发展,2016年种植面积达到100万hm2,到2020年有望达到200万 hm2[5-6],其作为一种粮、菜兼用型玉米,要求果穗能够低损收获,品相完整。近年来,中国的玉米机收率显著提高[7-8],但果穗损伤率较大,现有的玉米收获技术已经无法满足籽粒收获和鲜食玉米对果穗低损收获的要求,严重影响玉米收获质量并制约着玉米收获机的推广和应用。因此,解决玉米果穗收获损失严重问题意义重大[9-10]。

目前,玉米收获机的摘穗装置主要包括拉茎辊与摘穗板组合式和摘穗辊式 2种型式。前者对果穗损伤小,籽粒损失率低,但果穗含杂率较高;后者摘穗能耗小,具有一定的剥皮效果,果穗含杂率低,但常会出现“啃穗”现象,果穗损伤较大[11-12]。

欧美等发达国家对玉米收获装置的研究与推广应用时间较长,机收水平较高,但是对仿生(模仿人工)掰穗方面的研究较少,针对联合收获机割台损失,360 YIELD CENTER研发了玉米割台毛刷装置,能够有效降低割台损失,降损比例约为80%,目前已在John Deere 公司的收获机上使用[13]。

国内也尚未出现针对仿生掰穗方面的研究,国内学者多从摘穗原理的角度进行研究,对辊式摘穗装置进行了优化设计以降低果穗收获的损伤[14-16]。耿端阳等[17]研究了立式激振折断的摘穗机理,并设计了多棱立辊式摘穗装置;陈美舟等[18]分析了卧辊式摘穗装置两辊高度差对玉米损伤的影响并进行了优化。国内少数科研院所摒弃了传统的摘穗原理的制约,进行了新型摘穗装置的研究,程修沛等[19]采用自上而下的掰穗原理,设计了上拉茎掰穗式玉米收获装置;刘宪军[20]提出了一种弯曲折断式玉米摘穗方法,都在理论和试验研究上做了创新研究,奠定了后续的科研基础,但市面上尚未出现相应的机具,因此目前只是理论性的试验研究。

本文研究的仿生掰穗手式玉米收获试验台,模仿人工掰穗动作,夹持喂入装置将玉米植株输送到掰穗区,掰穗手对玉米果穗自上而下施加作用力从而使果穗掉落,然后同时玉米茎秆受到拉茎辊和夹持喂入装置的作用力产生向下向后的拉茎运动,掰穗作业完成。本文验证了这种仿生摘穗方式低损收获的可能性,能够避免摘穗辊对玉米果穗的啃伤,果穗损伤小,籽粒损失更低,提高了玉米果穗收获质量,以期为低损伤玉米收获的创新研究提供参考。

1 仿生掰穗手式玉米收获装置

1.1 仿生掰穗手式玉米收获装置的结构

仿生掰穗手式玉米收获装置由导向板、机架、掰穗手、链条、链轮、和拉茎装置等组成。其中掰穗手均匀对称分布在双排链条的翼板上,随链条的转动可以将不同高度的玉米果掰下,从而适应不同的结穗高度。仿生掰穗手式玉米收获装置结构示意如图1所示。

图1 仿生掰穗手式玉米收获装置结构示意图Fig.1 Structural diagram of corn ear picking device by bionic breaking ear hand

1.2 工作原理

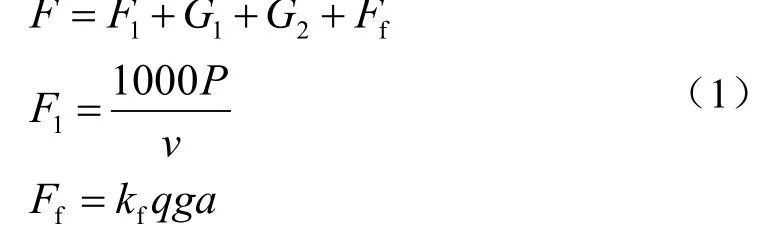

工作时,玉米植株由夹持喂入装置夹持喂入,经拨禾装置和导向板的作用进入掰穗区后,玉米茎秆在拉茎辊前段螺纹锥体作用下进入相向运动的拉茎辊,玉米茎秆受到两拉茎辊的作用力和夹持喂入装置的作用力产生向下向后的拉茎运动,同时,掰穗手在链条的带动下,自上而下运动,并对果穗或穗柄处施加向下作用力F,果穗受力弯曲,在穗柄与秸秆连接处或果穗与穗柄的连接处产生折断脱离植株完成掰穗过程,如图 2所示,掰穗完成的玉米秸秆被拉茎抽出,后续可进行回收或还田处理。

如图 2所示,掰穗手由于链速较低,链的离心拉力可以忽略,不考虑掰穗手的长度,则掰穗手对果穗的作用力F

式中 F1为链条工作拉力,N;G1为链条重力,N;G2为掰穗手重力,N;Ff为链条垂度拉力,N,当两链轮中心连线与水平面所成的角为90°,即垂直传动时,取kf=1[21];P为传动功率,kW;v为链速,m/s;q为每米链长的质量,kg,试验采用12A滚子链,节距19.05 mm,q取值1.5;g为重力加速度,m/s2;a为两链条中心距,m,试验设计中心距为0.28 m。

掰穗装置电机选用Y112-4A型调速电机驱动,额定功率0.55 kW,将试验选取的最大掰穗手速度v掰=2.85 m/s代入式中,可得链条工作拉力F1=193 N,远大于功耗试验中动态仿生弯曲折断掰穗方式摘穗掰穗所需最大的力为24.5 N,因此确定方案可行。

图2 果穗受力分析Fig.2 Force analysis on corn ear

2 关键部件结构及尺寸设计

2.1 掰穗手

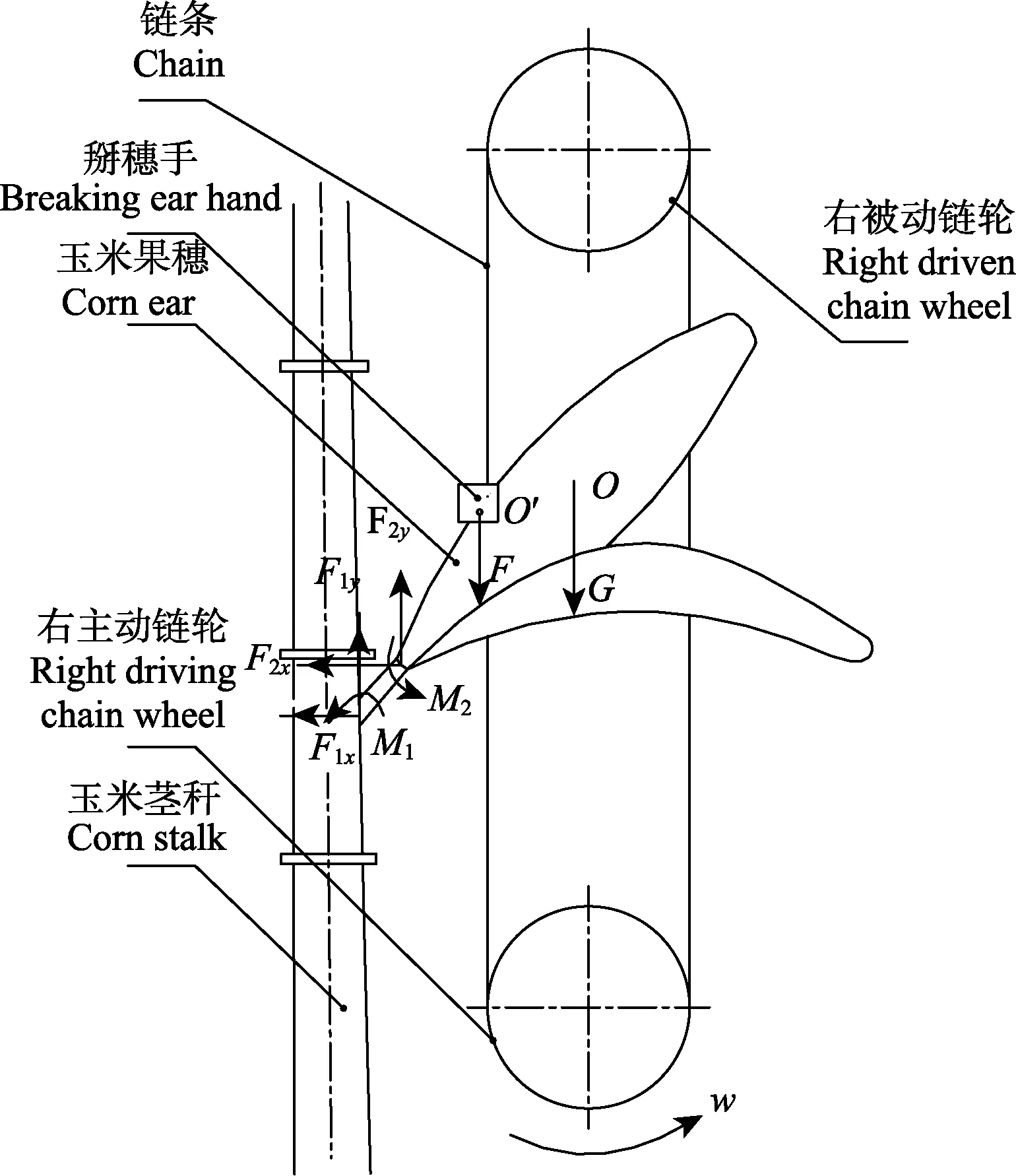

人工掰穗时,通过手部虎口处对果穗施加作用力,使得果穗自果柄处折断。因此,模仿人工掰穗原理对掰穗手(图 3)结构进行设计 ,同时考虑到果穗生长的不同方向,掰穗手前部弯曲部分模仿弯曲的手指,可将果穗拨入掰穗手弧顶处;后部切成光滑的斜面,果穗可顺势滑倒掰穗手虎口处;中部设计为弧状,是掰穗的关键部位,无论果穗朝向如何,皆可在此处被掰下。

图3 掰穗手结构Fig.3 Structure diagram of breaking ear hand

掰穗手通过铆钉固定在掰穗链条上,工作时随着掰穗链条在掰穗区间自上而下运动,茎秆被喂入到掰穗区域后,由于果穗的朝向不同,掰穗手的弧顶作用在玉米果穗的位置也会不同,掰穗手施加的作用力 F可能会落在果穗的表面,也可能会落在果穗与茎秆之间,课题组在前期试验中发现,果穗朝向对掰穗手的掰穗性能影响不显著,因此,如图3所示,当掰穗手的作用力F和果穗重力G的合力能够克服果穗和茎秆连接力与力矩,即可完成掰穗。

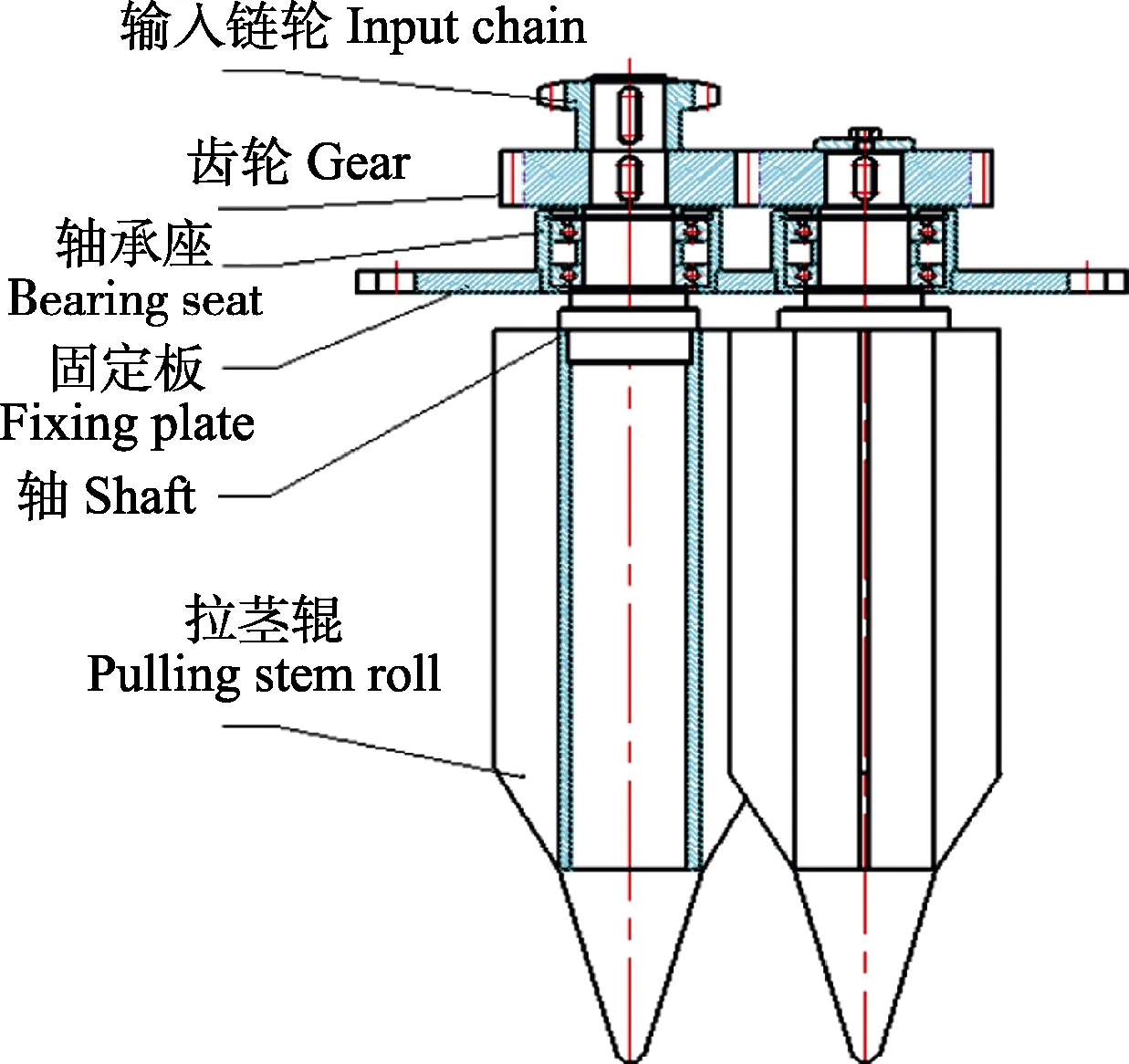

2.2 拉茎装置

拉茎装置(图4)主要完成对茎秆的拽拉和配合掰穗手完成收获果穗。其拉茎辊的工作长度、直径、两辊间隙以及水平倾角都会对茎秆的引导和辅助喂入的效果有影响。崔涛等[22]研究的刀片式拉茎辊,实现了垂直下拉,避免了茎秆的折弯,因此本设计拉茎段采用 4条筋板式拉茎辊,筋板对称错开,实现茎秆的有效夹持;前段为带螺纹的锥体,引导和辅助茎秆喂入。

图4 拉茎装置结构简图Fig.4 Structure diagram of pull stem device

拉茎装置由输入链轮、齿轮、轴承座、固定板、连接轴和拉茎辊组成,拉茎辊材料选用直径为55 mm,厚度为5 mm的无缝钢管,筋板由6 mm厚,高度为25 mm的钢板制成,2个拉茎辊中心线之间的距离为92 mm,拉茎辊最大回转为105 mm,拉茎辊拉茎段长度为300 mm。拉茎辊水平放置,其中心线距地面的高度为450 mm。工作时,玉米植株被螺纹锥体引导并喂入到拉茎段,在拉茎辊的相向转动的作用下,被拉茎辊上的筋板夹住并向下运动,完成拉茎作业。

为了确定掰穗装置和拉茎装置在竖直方向的位置以及掰穗与拉茎间隙,根据试验选用的玉米品种登海 605的物理参数进行实地测量并利用SPSS软件进行处理[23],可确定掰穗装置上链轮中心距地面的高度为1 150 mm,拉茎辊中心线距地面的高度为450 mm,掰穗装置间隙为35 mm,拉茎辊中心线之间的距离为92 mm

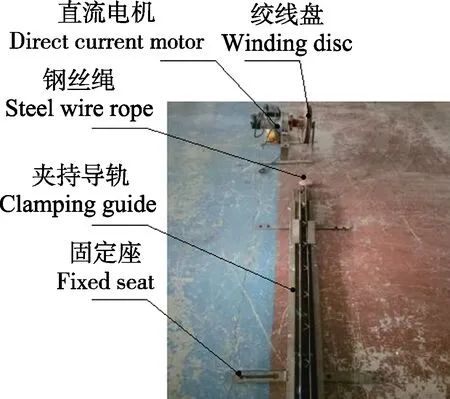

2.3 夹持喂入装置

由于试验在实验室内进行,仿生掰穗手式玉米收获台架固定不动,因此通过玉米植株的移动喂入来模仿实际田间作业中收获机与玉米的相对运动。夹持输送装置由夹持导轨、固定座、钢丝绳、绞线盘和驱动电机组成,电机输出轴带动绞线盘转动,钢丝绳的一端固定在绞线盘上,钢丝绳的另一端固定在夹持移动轨上,钢丝绳随着绞线盘的转动拖拉夹持导轨使玉米植株朝着试验台做定速定向移动,如图 5所示,夹持移动轨按照实际测量中玉米植株平均株距,每隔240 mm设置一个夹持位,最多能够一次性夹持10株玉米植株。通过改变更换不同大小的绞线盘来改变夹持导轨的移动速度,即改变了玉米植株的前进速度。

图5 夹持喂入装置结构简图Fig.5 Structure diagram of clamping feeding device

3 掰穗效果试验

因田间试验研究周期较长,利用台架试验模拟田间工作环境,有利于深入观察各因素对籽粒损失率的影响程度。本文通过台架试验研究掰穗手数目、夹持导轨行进速度、掰穗手速度等因素变化对籽粒损失率的影响,寻找到最优结构与工作参数。

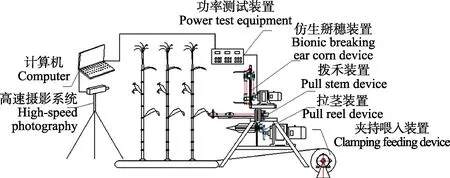

试验在仿生掰穗手式玉米收获台架上进行,结构如图 6所示。试验台由高速摄像系统、计算机、功率测试装置、仿生掰穗装置、拨禾装置、拉茎装置、夹持输送装置等组成;其中仿生掰穗装置由Y112-4A型调速电机驱动,带动掰穗手在掰穗间隙自上而下运动。拉茎装置拉茎装置由Y112-4B型调速电机驱动,两个拉茎辊相对转动,在掰穗的同时将玉米植株拉下,确保玉米植株连续喂入。试验过程中,夹持导轨夹持并牵引玉米植株向掰穗装置喂入。根据相对运动原理,将夹持喂入装置的运动状态视为相对静止,则仿生掰穗手式玉米收获台架相对于玉米植株向前运动;随着夹持喂入装置的运动,仿生掰穗装置相对夹持喂入装置运动靠近玉米植株完成掰穗作业。

图6 仿生掰穗手式玉米收获试验台结构示意图Fig.6 Structural diagram of test device of corn ear picking by bionic breaking ear hand

3.1 主要参数设计

3.1.1 掰穗手速度与数目

分析可知,仿生掰穗手式玉米收获台能顺利掰下果穗,不漏掰,与掰穗手数目、掰穗手速度以及夹持导轨的行进速度存在一定关系。为了使玉米果穗不出现漏摘得现象,需要保证每株玉米进入掰穗区时,掰穗手正好转到果穗位置。玉米种植的平均株距为L2,机具以v前向前行驶,初始时,假设掰穗手正好掰下上株玉米,那么经L2/v前后,下一把掰穗手正好转到掰穗处,下把掰穗手转过的距离为 L1/N,忽略掰穗所需时间,则掰穗手的转速v掰为

式中L1为链长,m,所选链条长度约为0.41 m;N为掰穗手数目;L2为株距,m,测量试验用玉米相关参数,取平均株距为0.24 m;v前为夹持导轨行进速度,m/s,中国自走式玉米联合收获机的作业速度范围为3~6 km/h,约为 0.83~1.67 m/s。经预试验可知,最低掰穗速度为0.3 m/s[24]。则掰穗手速度需满足

则由式(2)和式(3)可知,掰穗手数目需满足

根据式(4)可知,当v前取0.83 m/s时,N<4.7,掰穗手数目可取整数1~4个,而此时若选用4把掰穗手进行掰穗时,掰穗手速度仅为0.35 m/s,接近预试验数据,而试验选用的玉米植株已非大田环境,且为单行喂入,果穗更易掰下,考虑到复杂的大田环境,不宜选用 4把掰穗手,因此,掰穗手数目选取1~3把。为了保证收获机的作业效率,确保在行驶速度较高时也能将果穗掰下,选取v前为1.67 m/s,分别将N=1~3代入式(4),对应掰穗手速度v掰的取值范围为0.95~2.85 m/s。

3.1.2 夹持导轨行进速度与绞线盘直径的确定

夹持导轨行进速度与不同大小绞线盘的转换为台架试验提供了可能,通过更换不同直径的绞线盘来实现线速度的变化,绞线盘的钢丝绳再牵引夹持导轨,最终完成玉米植株行进速度的控制。由于夹持移动导轨最终是通过更换绞线盘进行调速的,因此需将绞线盘直径与夹持导轨行进速度之间的关系进行转换,并确定绞线盘的直径。绞线盘的线速度即为夹持导轨行进速度,则夹持导轨行进速度v前为

式中D为绞线盘直径,mm;n为电机输出转速,r/min,绞线盘由电机直接带动,因此,绞线盘转速即为电机输出转速。试验选用SZ系列直流伺服电机,额定转速1 500 r/min。根据目前国内自走式玉米联合收获机行走速度范围0.83~1.67 m/s,确定夹持导轨行进速度的范围为0.83~1.67 m/s,并根据式(5)所示,将夹持导轨行进速度换算为对应绞线盘的直径,对应该转换便于夹持导轨行进速度的实际操控。

3.2 试验条件与方法

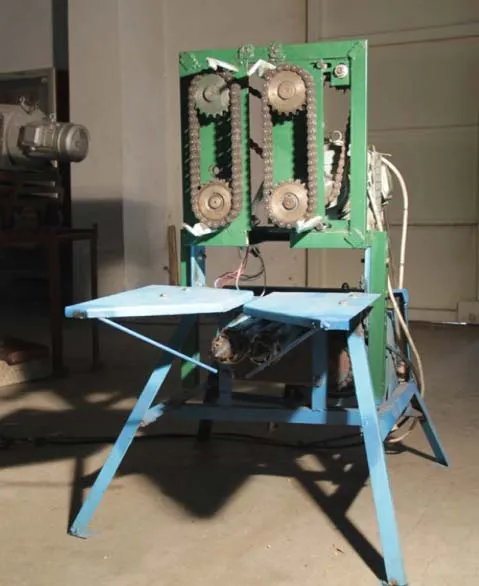

仿生掰穗手式摘穗试验的地点在山东理工大学农机性能实验室,仪器设备包括已加工完成的仿生掰穗手式玉米收获台架、电脑、数字转速表(DM6235P、上海业态电气有限公司、±(0.05%+1))、电磁调速电动机控制器(JD1A-11、上海双旭电子有限公司、≧1%)、高速摄像系统(CamRecord 1000、德国 Optronis公司、1280*1024)、三相电参数测量仪(GDW3001、广州市卓粤电子仪器有限公司、0.5级)、卷尺、直流伺服电机(SZ系列、淄博博山隆鑫祥电机电器有限公司)、调速电机(YCT112-4A型、上海双旭电子有限公司)、夹持喂入装置等。仿生掰穗手式玉米收获试验台如图 7所示。试验选用整株成熟期登海 605玉米植株,在自然通风试验室放置10 d,试验时含水率为20%。

图7 仿生掰穗手式玉米收获试验装置Fig.7 Test device of corn ear picking by bionic breaking ear hand

3.3 台架试验方法

3.3.1 影响因素的确定

根据仿生掰穗手式玉米收获台架的结构及工作参数,本试验选取影响落粒损失率的 3个关键因素:掰穗手数目、掰穗手速度、夹持导轨行进速度。

掰穗手数目:掰穗手安装的数量影响掰穗效果的好坏,掰穗手安装数量不足,则需要提高掰穗手速度才能满足掰穗要求,这会使得掰穗功耗增加,同时也会加剧掰穗手的磨损,寿命降低。因此需要选择合适的掰穗手数目,根据对主要参数的设计分析,选取1~3把。

掰穗手速度:掰穗手速度不仅直接决定掰穗手是否能将果穗掰下,还会影响掰穗装置的稳定性,掰穗手速度较低时,掰穗手向下运动后会使茎秆折弯,果穗随茎秆下移,错过掰穗时机,若机具行走较快时,掰穗手还未转到掰穗区,也会造成严重的损失,因此,需要确定掰穗手速度的合适范围,根据上述分析,确定掰穗手速度为0.95~2.85 m/s。

夹持导轨行进速度:夹持导轨行进速度过快,植株进入掰穗区后,果穗来不及被掰下,且极易拥堵,造成严重的落粒损失;夹持导轨行进速度过慢,导致作业效率低下,所以试验时夹持导轨行进速度应选择应在合理范围,即为0.83~1.67 m/s。

3.3.2 籽粒损失率测定方法

将试验后的玉米籽粒由2个塑料袋进行分装,将第i组第 j次试验后掉落与摘穗过程中损伤的籽粒装入标记为Aij的袋中,同时将果穗上的玉米籽粒剥落并装入标记为Bij的袋中;每组试验后将试验台打扫干净,减少试验误差;将每次试验后Aij袋中的玉米籽粒烘干后所称质量计为Wij,将Bij袋中的玉米籽粒烘干后所称质量计为Mij,则每次试验前玉米籽粒样本质量为损失籽粒质量Wij和未损失籽粒样本质量Mij之和[25]。

3.3.3 试验指标

仿生掰穗手式玉米收获试验台旨在降低和减少果穗的籽粒损失,因此选择玉米籽粒损失率作为试验评价指标,如式(6)所示。

式中ηij为第i组第j次试验的籽粒损失率,%;Wij为损失籽粒的质量,即掉落与摘穗过程中损伤的籽粒质量之和,g;M为未损失的玉米籽粒的质量,g;i为试验组数,取值范围1~17;j为每组试验中试验次数,取值范围1~3[26]。

3.3.4 试验设计

在收获过程中存在很多影响籽粒损失率的非线性因素,通常需要选用 2次或者更高次的模型来逼近相应,因此模型采用响应面法来建立[27-29]。掰穗手数目N、掰穗手转速v掰、夹持导轨行进速度v前和籽粒损失率分别用x1、x2、x3、Y 表示。

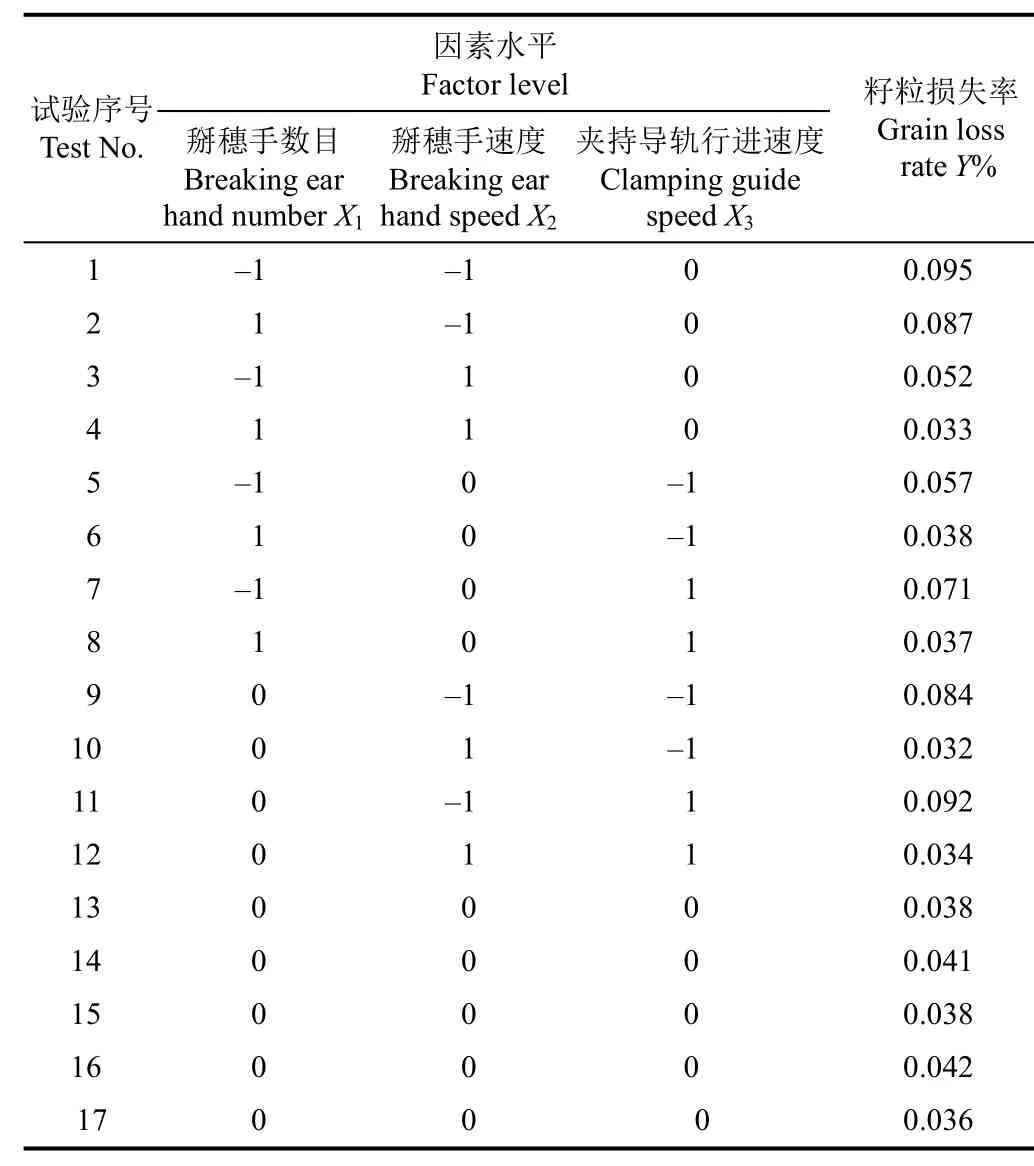

试验采用三因素三水平 Box-Behnken响应曲面分析法[30],因素与水平编码如表1所示,共进行17组,每组试验3次,每次三株玉米,取3次试验结果的平均值。通过Design-Expert8.0.6软件对试验方案进行设计并进行结果分析,表2为试验结果。

表1 试验因素水平Table 1 Factor level of experiment

表2 二次正交旋转回归组合试验方案及结果Table 2 Program and results of test of quadratic rotation-orthogonal combination

3.4 台架试验结果与分析

3.4.1 试验回归分析

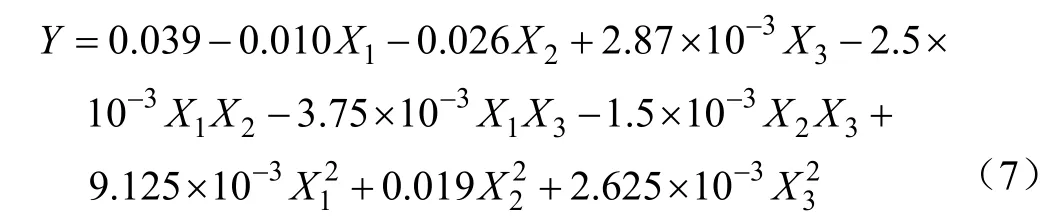

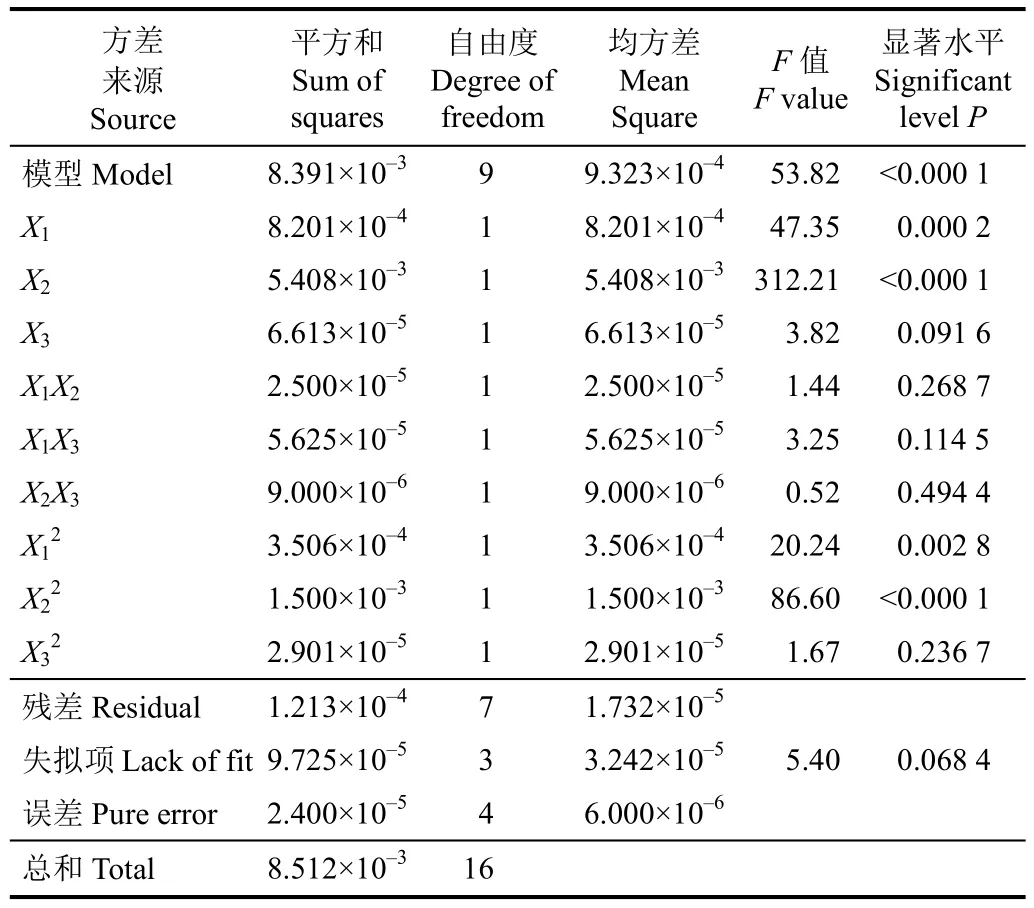

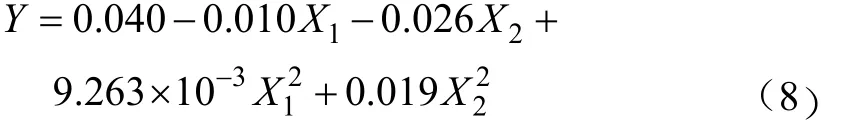

利用Design-Expert 8.0.6对试验结果进行方差分析,得到以籽粒损失率为 Y为响应函数,以各因素为自变量的二次多项式响应面回归模型,如式(7)所示。

式中 X1、X2、X3分别为掰穗手数目、掰穗手转速和夹持导轨行进速度的编码值。对试验结果进行方差分析,如表3所示,结果表明:籽粒损失率回归方程模型P<0.001,表明该模型极其显著;失拟项P>0.05(0.068 4)表明回归方程拟合度高;其决定系数R2值为0.9858,表明该模型可以解释 98%以上的评价指标。因此仿生掰穗手式玉米收获装置的工作参数可以用该模型来优化。

表3 模型显著性检验Table 3 Significance test of model

各参数对回归方程的影响作用可以通过 P值大小反应,P<0.01表明参数对模型影响极显著,P<0.05表明参数对模型影响显著。籽粒损失率Y模型中有4个回归项影响极显著(P<0.01),分别为 X1、X2、X12、X22;5 个回归项对试验影响不显著(P>0.05),分别为X3、X1X2、X1X3、X2X3、X32。剔除模型不显著回归项,对模型 Y进行优化,如式(8)所示,分析优化后的模型,根据模型Y的P值(P<0.001)与模型Y的失拟项P值(0.0522)可知优化模型可靠。

3.4.2 各因素对籽粒损失率的影响分析

通过分析可知,掰穗手数目、掰穗手转速、夹持导轨行进速度对籽粒损失率均有显著性影响,且影响强弱次序为:掰穗手转速>掰穗手数目>夹持导轨行进速度。如图8所示为籽粒损失率的响应曲面3D效果。

图8 不同因素对籽粒损失率的影响Fig.8 Influence of different factors on grain loss rate

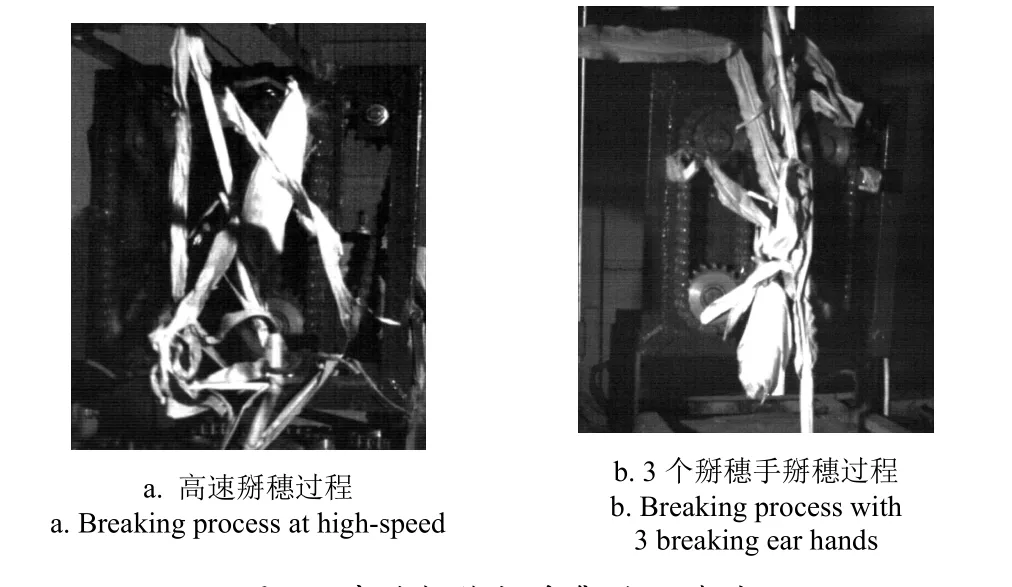

由图8a可知,在掰穗手数目各个水平下,籽粒损失率随掰穗手的速度增加呈现先下降后上升的趋势,变化趋势明显,结合高速摄像机采集的图像(图 9a)可以发现,掰穗手速度较大时籽粒损失较高主要是由掰穗手的刚性冲击所造成的;在掰穗手速度各个水平下,籽粒损失率随掰穗手数目的增加呈现先下降后上升的趋势,变化趋势相对缓慢,分析在掰穗手数目较多的情况下,掰穗手的连续冲撞是造成籽粒损失的主要原因。

由图8b可知,在掰穗手数目各个水平下,籽粒损失率随夹持导轨行进速度的增加呈现微弱的上升趋势,分析在夹持导轨行进速度较高的情况下,掰穗区域出现堵塞现象是造成籽粒损失的主要原因,在夹持导轨行进速度各水平下,籽粒损失率随掰穗手数目的增加呈现微弱的先下降后上升趋势。

由图8c可知,在夹持导轨行进速度各水平下,籽粒损失率随掰穗手转速增加呈明显的上升趋势。掰穗手速度最低时,造成籽粒损失的原因是掰穗手速度过低,不能迅速的将果穗掰下,之后多个掰穗手共同作用才将果穗掰下,掰穗手的多次冲击对果穗造成了损伤,如图 9b所示。

图9 高速摄像机采集的掰穗过程Fig.9 Breaking process captured by high-speed camera

3.4.3 参数优化

为了获得较好的掰穗效果,以低籽粒损失率的掰穗要求为优化目标,对仿生掰穗手式玉米收获装置的工作参数和结构参数进行优化分析[31-32],应用 Design-Expert 8.0.6数据分析软件对籽粒损失率的回归模型优化分析,约束条件为:1)目标函数 Y[min];2)影响因素约束:X1掰穗手数目1~3个;X2掰穗手速度0.95~2.85 m/s;X3夹持导轨行进速度0.83~1.67 m/s。参数优化组合为掰穗手数目2个,掰穗手速度2.15 m/s,夹持导轨行进速度1.14 m/s,在该参数组合下的籽粒损失率仅为0.031%。

3.5 台架试验验证

为了验证优化结果的可行性,对优化后的参数组合进行试验验证,设定掰穗手数目 2个,掰穗手速度2.15 m/s,夹持导轨行进速度1.14 m/s。试验进行5次取平均值,最后得籽粒损失率为0.04%,与预测值的相对误差为0.009%,远低于国家标准的2%。试验结果与预测值很接近,验证了该模型的可靠性。

4 结 论

1)通过对仿生掰穗手式玉米收获试验台的收获试验发现,其籽粒损失率远远低于国家行业标准的2%,并且小于辊式摘穗方式的籽粒损失,因此模仿人工掰穗的摘穗方式能够有效避免摘穗辊对果穗的啃伤,实现低损收获。

2)采用 Box-Benhnken中心组合试验方法对掰穗手数目、掰穗手速度和夹持导轨行进速度对籽粒损失率的影响趋势进行了分析并建立了优化模型,通过试验验证了模型和优化结果进行准确性。试验因素对玉米籽粒损失率均有显著影响,且强弱次序为:掰穗手速度>掰穗手数目>夹持导轨行进速度。仿生掰穗手式玉米收获台最优工作参数组合为参数优化组合为掰穗手数目 2个,掰穗手速度2.15 m/s,夹持导轨行进速度1.14 m/s,在该参数组合下的籽粒损失率仅为0.031%。根据该试验参数组合,进行台架试验验证,可以得到籽粒损失率为0.04%,评价指标与理论优化值的相对误差仅为0.009%,远低于国家标准(2%),优化预测模型可靠。

[1] 林静,陈鹏,刘明国.玉米收获机械化发展的影响因素分析及前景预测[J].中国农机化学报,2014,35(5): 37-44.Lin Jing, Chen Peng, Liu Mingguo. Influencing factors analysis and prospect forecast of corn harvester mechanization development[J]. Journal of Chinese Agricultural Mechanization,2014, 35(5): 37-44. (in Chinese with English abstract)

[2] 中国国家统计局. 中国统计年鉴 2015[EB/OL]. http: //www. stats. gov. cn/tjsj/ndsj/2015/indexch,2014-12-31.

[3] Johnson W H, Lamp B J. Principles, Equipment and Systems for Corn Harvesting[M]. Ohio: Wooster, 1966.

[4] 耿爱军,李汝莘,刘双喜,等. 玉米收获机割台性能试验[J]. 农业机械学报,2013,44(增刊2):27-31.Geng Aijun,Li Ruxin,Liu Shuangxi,et al. Performance experiment of corn harvester header[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(Supp.2):27-31. (in Chinese with English abstract)

[5] 陈永荣. 浅析我国鲜食玉米收获机械化的发展现状及对策[J]. 农民致富之友, 2016(8):222-223.

[6] 王显仁,耿令新, 李心平,等. 鲜食玉米低损伤摘穗试验台设计与试验[J]. 农业工程,2017, 7(1):68-71.

[7] 佟金,贺俊林,陈志,等. 玉米摘穗辊试验台的设计和试验[J]. 农业机械学报,2007,38(11):48-51.Tong Jin, He Junlin, Chen Zhi, et al. Research and development of testing device with snapping rolls for corn harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2007, 38(11): 48-51. (in Chinese with English abstract)

[8] 班春华. 我国玉米收获机械化发展剖析[J]. 农业科技与装备,2013(7):78-80.Ban Chunhua. Analysis of the development of mechanized maize harvesting in China[J]. Agricultural Science & Technology and Equipment, 2013(7): 78-80. (in Chinese with English abstract)

[9] 朱纪春,陈金环. 国内外玉米收获机械现状和技术特点分析[J]. 农机推广与安全,2010(4):23-24,26.Zhu Jichun, Chen Jinhuan. Present situation and technical characteristics analysis of com combine harvester in home and abroad[J]. Agricultural Technology & Equipment, 2010(4):23-24, 26. (in Chinese with English abstract)

[10] 翁凌云. 我国玉米生产现状及发展对策分析[J]. 中国食物与营养,2010(1):22-25.Weng Lingyun. Status of corn production in China and its countermeasures[J]. Food and Nutrition in China, 2010(1):22-25. (in Chinese with English abstract)

[11] 李锐,郝庆升. 我国玉米深加工业发展探析[J]. 中国农机化学报,2013,34(3):8-12.Li Rui, Hao Qingsheng. Analysis on corn deep processing industry in China[J]. Journal of Chinese Agricultural Mechanization, 2013, 34(3): 8-12. (in Chinese with English abstract)

[12] 贾学文. 中国玉米市场供求关系研究[D]. 北京:中国农业科学院,2014.Jia Xuewen. Study on the Relationship between Supply and Demand in China’s Corn Market[D]. Beijing: Chinese Academy of Agricultural Sciences, 2014. (in Chinese with English abstract)

[13] 胡少永. 玉米收获机械的研究现状及发展方向[J]. 现代化农业,2013(4):59-61.

[14] 贺俊林,佟金,胡伟,等. 辊型和作业速度对玉米收获机摘穗性能的影响[J]. 农业机械学报,2006,37(3):46-49.He Junlin, Tong Jin, Hu Wei, et al. Influence of snapping roll type and harvesting speed on 4YW-Q corn harvester[J].Journal of Chinese Agricultural Mechanization, 2006, 37(3):46-49. (in Chinese with English abstract)

[15] 耿端阳,张道林,王相友,等. 新编农业机械学[M]. 北京:国防工业出版社,2011.

[16] 商稳奇,孙超. 自走式摘穗型玉米收获机产品现状及发展建议[J]. 中国农机化学报,2016,37(11):203-206.Shang Wenqi, Sun Chao. Status and development suggestions of self-propelled snapping corn harvester[J]. Journal of Chinese Agricultural Mechanization, 2016, 37(11): 203-206.

[17] 耿端阳,李玉环,孟凡虎,等. 玉米收获机多棱立辊式摘穗装置设计与试验[J]. 农业机械学报,2017,48(3):84-91.Geng Duanyang, Li Yuhuan, Meng Fanhu, et al. Design and experiment of corn harvester polygonal vertical-rollers snapping means[J]. Journal of Chinese Agricultural Mechanization,2017, 48(3): 84-91. (in Chinese with English abstract)

[18] 陈美舟,孙雪峰,程修沛,等. 卧辊式摘穗机构摘穗辊高度差对玉米籽粒损失的影响[J]. 农业工程学报,2017,33(4):63-68.Chen Meizhou, Sun Xuefeng, Cheng Xiupei, et al. Effect of height difference of horizontal corn snapping rollers device on grain loss[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 63-68.(in Chinese with English abstract)

[19] 程修沛,贾晓东,陈美舟,等. 上拉茎掰穗式玉米收获台架试验与分析[J]. 农业工程学报,2016,32(22):50-55.Cheng Xiupei, Jia Xiaodong, Chen Meizhou, et al. Experiment and analysis on test device of corn ear picking by pulling stalk upwards[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016,32(22): 50-55. (in Chinese with English abstract)

[20] 刘宪军. 新型玉米摘穗装置的研究[D]. 长春:吉林大学,2014.Liu Xianjun. Study on a New Type of Corn Ear Picking Device[D]. Changchun: Jilin University, 2014. (in Chinese with English abstract)

[21] 中国农业机械化科学研究院. 农业机械设计手册[M]. 北京:机械工业出版社,2007.

[22] 崔涛,李克鸿,屈哲,等. 玉米摘穗机构低断茎拉茎刀辊设计与试验[J]. 农业机械学报,2016,47(增刊1):222-226.Cui Tao, Li Kehong, Qu Zhe, et al. Design and experiment of low trash snapping knife rolls for corn[J]. Journal of Chinese Agricultural Mechanization, 2016, 47(Supp.1): 222-226. (in Chinese with English abstract)

[23] 杜强,贾丽艳. SPSS统计分析从入门到精通[M]. 北京:人民邮电出版社,2009,220-243.

[24] 张丽萍,李其昀. 仿生玉米掰穗装置掰穗速度与功耗试验[J]. 农业工程学报,2015,31(19):9-14.Zhang Liping, Li Qiyun. Speed of bionic breaking corn ear hand and experiment on power consumption[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(19): 9-14. (in Chinese with English abstract)

[25] NY/T 1355-2007,玉米收获机 作业质量[S].

[26] 范国昌,王惠新,籍俊杰,等. 影响玉米摘穗过程中籽粒破碎和籽粒损失率的因素分析[J]. 农业工程学报,2002,18(4):72-74.Fan Guochang, Wang Huixin, Ji Junjie, et al. Analysis of influence factor on seed damage rate and loss rate during picking corn-cob[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2002,18(4): 72-74. (in Chinese with English abstract)

[27] 张泽志,韩春亮,李成未. 响应面法在试验设计与优化中的应用[J]. 河南教育学院学报:自然科学版,2011,20(4):34-37.Zhang Zezhi, Han Chunliang, Li Chengwei. Application of response surface method in experimental and optimization[J].Journal of Henan Institute of Education: Natural Science Edition, 2011, 20(4): 34-37. (in Chinese with English abstract)

[28] 任露泉. 试验优化设计与分析[M]. 北京:高等教育出版社,2003:11-16.

[29] 陈魁. 试验设计与分析[M]. 北京:清华大学出版社,1996:22-26.

[30] 徐中儒. 回归分析与试验设计[M]. 北京:中国农业出版社,1998.

[31] 王业成,陈海涛,林青. 黑加仑采收装置参数的优化[J]. 农业工程学报,2009,25(3):79-83.Wang Yecheng, Chen Haitao, Lin Qing. Optimization of parameters of blackcurrant harvesting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(3): 79-83. (in Chinese with English abstract)

[32] 刘曙光,尚书旗,杨然兵,等. 小区播种机存种装置参数试验及优化[J]. 农业工程学报,2010,26(9):101-108.Liu Shuguang, Shang Shuqi, Yang Ranbing, et al. Test and optimization of parameters for the storing device of plot seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(9): 101-108. (in Chinese with English abstract)