活塞环组结构参数对柴油机漏气量和机油消耗的影响

2018-03-10雷基林张大帅邓晰文毕玉华杨永忠

雷基林,张大帅,邓晰文,毕玉华,周 峰,杨永忠

(1. 昆明理工大学云南省内燃机重点实验室,昆明 650500;2. 昆明云内动力股份有限公司,昆明 650200)

0 引 言

发动机漏气量和机油消耗量是评估活塞环组研制工作水平的两项重要指标,燃气泄漏及机油损耗均会降低发动机的性能,使得排放更加恶劣,造成环境污染[1-3]。

近年的研究表明柴油机机油消耗对颗粒物排放有显著影响[4-6]。研究指出颗粒物主要来源于机油消耗,引起机油消耗的主要途径是通过缸内活塞、环组、缸套三者的甩油、窜油、刮油和蒸发等形式[7-9],约占机油消耗损失总量的 95%以上[10-12]。因此,通过控制柴油机缸内机油消耗来降低颗粒物的排放,已成为满足越来越严格的排放限值的有力手段。影响发动机缸内机油消耗的因素主要有活塞环厚度、开口大小、位置及切向弹力,缸套变形[13-15],、粗糙度[16-17],配缸间隙等结构参数[18],机油品质、压力,发动机运行工况等[19]。同时,这些因素也是造成发动机窜气的主要原因[20-21]。窜气导致机油老化影响发动机零部件润滑,也是燃料腐蚀和大颗粒排放的主要来源[22-23],当漏气量超过许用界限时,会导致发动机运转不平稳,启动困难,缸壁与活塞环之间的油膜破坏等不良后果。

Zhao等[24]通过实测发现,高达 4%的缸内气体通过窜气的方式进入到大气中,在活塞环缝隙中仍可观察得到1%的残余燃气;同时研究发现,气缸壁与活塞环外圆工作面之间缺乏油膜层会增加漏气量。Mahesh等[25]分析了活塞环在环槽内的二阶动力学分析,并使用CFD软件计算了活塞环在运动时的机油消耗和窜气,由此对活塞环结构进行了优化。张思泽等[26]通过建立活塞环的动力学模型研究了活塞环结构参数对机油消耗的影响,并通过对环结构参数的改进提高了油环的回油压力,改善了机油消耗,从而改善了柴油机的PM排放。Agarwal等[27]通过建立的仿真模型并结合试验设计方法,探究了活塞环开口位置对机油消耗、漏气量以及开口倒角对漏气量的影响。李舒等[28]基于建立的活塞环组运动模型开展了正交模拟试验,分析得到顶环环槽半径对逆向窜气的影响最大,并对环组结构进行了优化。郝志勇等[29]通过数值仿真与正交设计相结合的方法,通过调整活塞环开口间隙位置合理分配环岸压力有效降低了漏气量。王建等[30]利用活塞组动力学模型对配缸间隙、环岸间隙和活塞偏移量进行数值模拟优化,大幅度降低了实测整机机油消耗水平。因此,优化设计活塞组件结构,提高其密封性能,改善润滑状态以减少机油消耗、降低缸内的燃气泄漏量,对提高发动机的动力性、经济性、降低排放具有重要意义。

本文以增压中冷柴油机活塞组件为研究对象,实测了活塞与缸套表面的工作温度场,利用 AVL Piston &Rings软件建立了活塞和活塞环组的动力学模型,采用曲面响应的方法[31-32],研究了活塞环组结构参数对柴油机漏气量和机油消耗的影响规律,为改善和优化活塞环组的结构设计提供理论依据。

1 试验测试及仿真模型的建立

1.1 研究机型参数

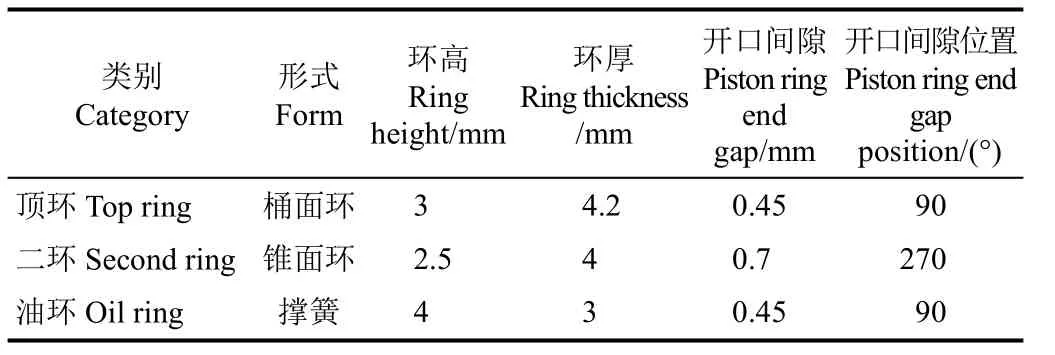

研究对象为一款满足非道路国三排放标准的电控高压共轨增压中冷柴油机。表 1为该柴油机的基本参数。本次试验用发动机的活塞环为两道气环和一道油环的结构。环组参数如表2所示。

表1 发动机主要参数Table 1 Main parameters of engine

表2 环组参数Table 2 Main parameters of ring package

1.2 试验测试

1.2.1 缸内燃烧压力测试

实测了计算工况即额定工况(85 kW,2 400 r/min)下柴油机的缸内燃烧压力随曲轴转角的变化关系曲线,结果如图1所示,其中0 A℃为压缩上止点,缸内最大燃气压力为13.5 MPa,位于活塞上止点后10 A℃处。缸内燃气温度及缸内燃气换热系数通过建立的该机型的GT-Power仿真模型计算得到。

图1 缸内边界条件Fig.1 Boundary conditions in cylinder

1.2.2 活塞及缸套温度场测试与计算

采用硬度标定法对活塞温度分布、接触式热电偶测温法对缸套外表面关键点温度进行了测量,测试对象为发动机第一缸与第三缸的活塞及缸套,测试工况为额定工况。试验硬度塞材料选用GCr15轴承钢材料,测试前对统一批次的硬度塞进行标定,得到的硬度随回火温度变化关系曲线如图2所示。

图2 硬度塞硬度随回火温度变化关系Fig.2 Relationship of hardness with tempering temperature

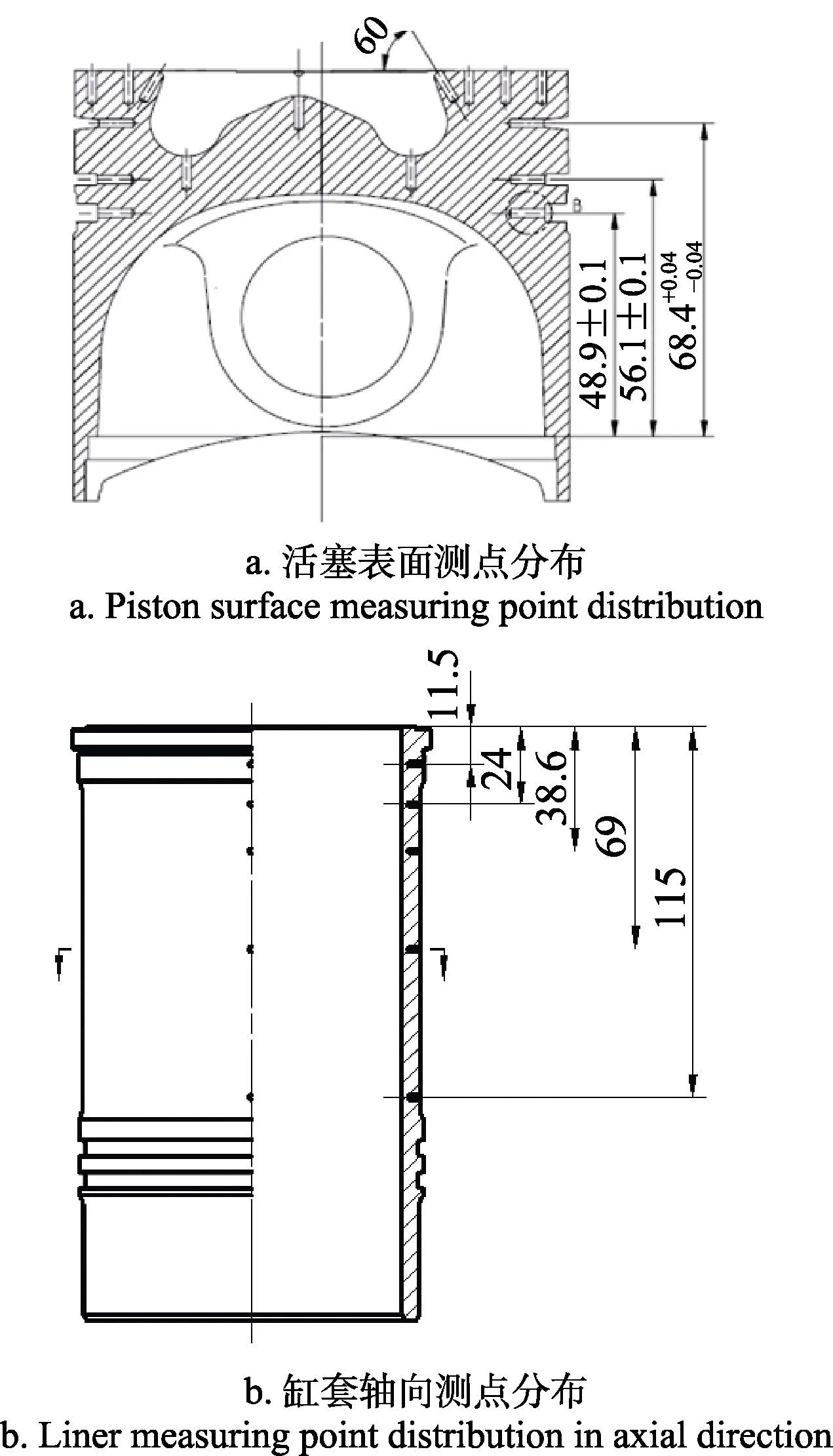

活塞、缸套表面测量点的布置简图如图 3所示。活塞顶面测量点以燃烧室为中心呈圆形分布,燃烧室中心布置 1个测量点,燃烧室底部及喉口、第一、第二及第三环槽分别布置4个测量点。单个缸套共布置20个测量点,均匀分布在缸套0°(次推力面)、90°(自由端)、180°(主推力面)、270°(飞轮端)4个方向,每个方向5个测量点的位置分别为活塞上止点第一环及油环对应位置、活塞二分之一及四分之三行程处第一环对应位置、活塞下止点顶面对应位置。

图3 活塞及缸套表面温度测点分布示意图Fig.3 Distribution of temperature measuring points on surface of piston and liner

试验用热电偶传感器为LDTT-III型温度变送器,温度测量范围0~400 ℃,热电偶响应时间≤5 ms,灵敏度约 10 mV/℃。测试过程中,要求发动机从低负荷转速逐渐增加,到达测定工况后,稳定运行2 h。基于实测温度利用MATLAB软件计算得到标定工况下活塞顶面、缸套外表面的等温线图如图4所示。

图4 活塞及缸套温度场Fig.4 Piston and liner temperature field

测试结果显示,活塞顶面的温度分布并不均匀,温度差异较大,最高温度为 356 ℃,位于燃烧室喉口靠近排气一侧,最低温度为302 ℃。ω型燃烧室底部的温差并不大,平均温度在307 ℃,燃烧室中心的凸起温度稍高,为328 ℃。第一环槽的平均温度为281.2 ℃,第二环槽的平均温度为253.7 ℃,第三环槽平均温度为231.4 ℃。使用热电偶法读取得到的缸套外表面最低温度为 96.8 ℃,在缸套向下30 mm的范围内顶部温度梯度变化较大,最高温度出现在该区域为178.3 ℃。

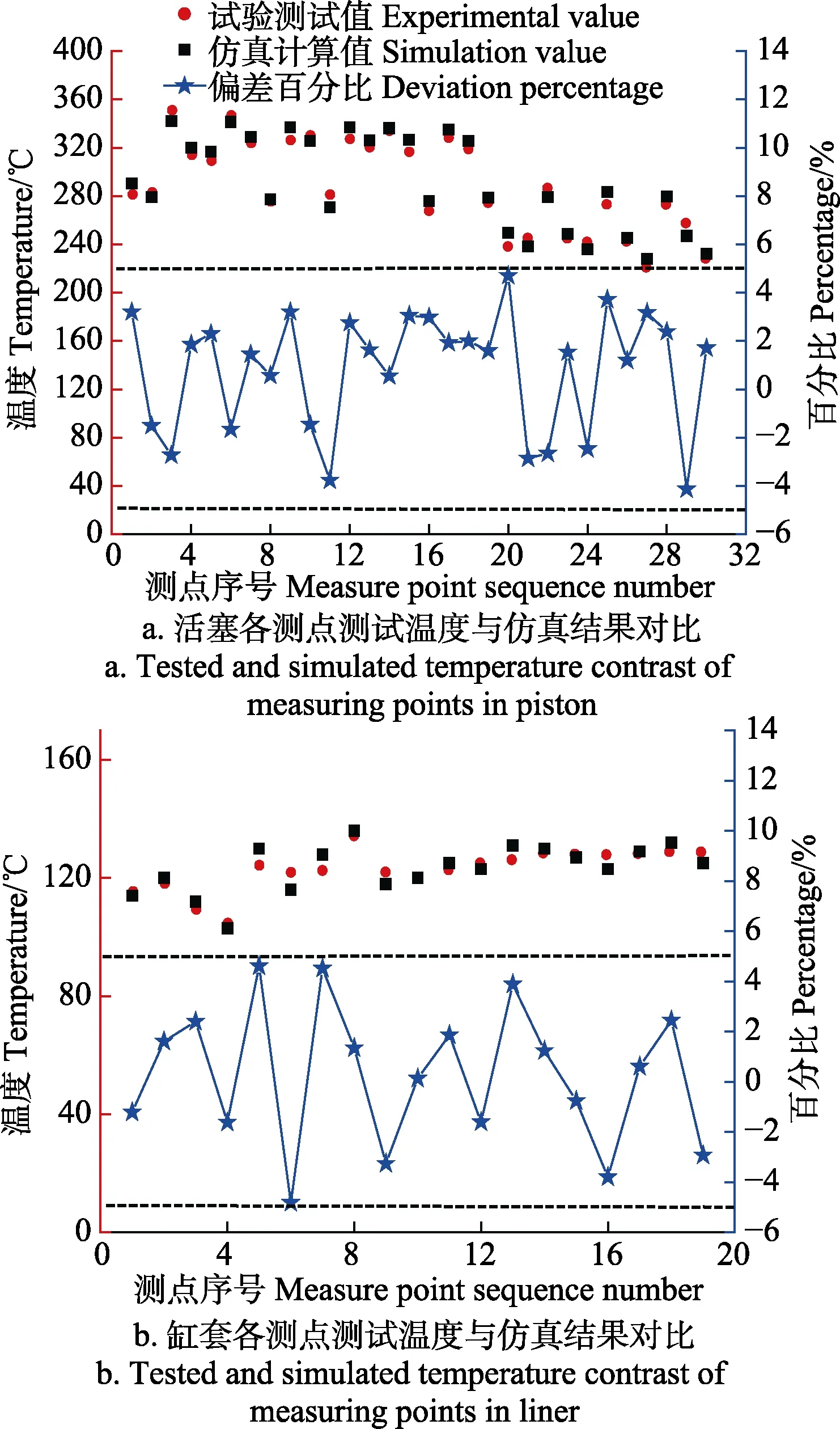

建立活塞及缸套的有限元模型,对比实测温度,通过调整活塞及缸套各个区域换热边界对模型进行修正,计算得到活塞和缸套的温度场,并与实测温度对比显示偏差均在5%以内,如图5所示。

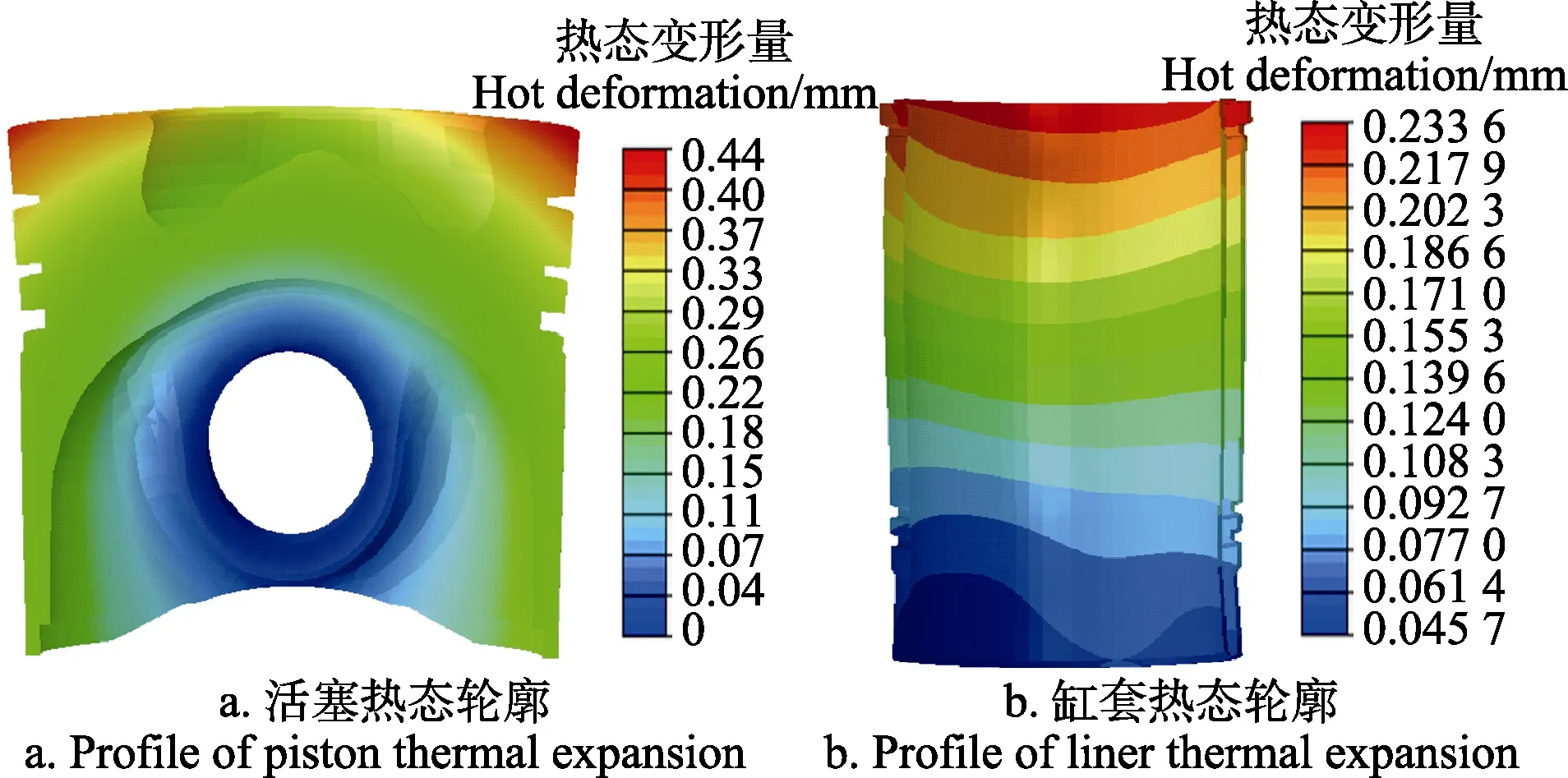

将计算得到的活塞温度场作为热载荷施加到活塞上,并将缸内最大爆发压力作为机械载荷施加到活塞顶面以及燃烧室,同时约束活塞销与连杆小头接触区域的自由度。模拟计算得到活塞综合变形如图6a所示。综合考虑缸盖螺栓预紧力、爆发压力以及热负荷等的影响,计算得到缸套的变形情况如图6b所示。

1.3 活塞组件动力学模型的建立与验证

1.3.1 活塞组件动力学模型

建立活塞环组摩擦副模型,模型包含活塞、活塞销、连杆组件、活塞环(两道气环和一道油环)及气缸套,如图7所示。模型假设如下:1)仅考虑在主推力面和次推力面构成的平面中活塞的运动;2)曲轴恒速旋转,不考虑任何转速不均匀性造成的影响;3)活塞采用弹性体单元,缸套、连杆和曲轴采用刚性体单元,铰连接间隙为0。

图5 活塞和缸套各测点测试温度与仿真结果对比Fig.5 Tested and simulated temperature contrast of measuring points in piston and liner

图6 活塞及缸套热态轮廓图Fig.6 Profile of piston and liner thermal expansion

图7 活塞组动力学模型Fig.7 Piston and rings dynamics model

1.3.2 模型的验证

研究机型磨合 45 h后,采用放油称质量法进行了 3次额定工况下8 h机油消耗量台架测试[33],试验得到平均机油消耗率为 0.253 g/(kW·h)。通过活塞组动力学仿真计算结果为:缸套壁面润滑油蒸发量为0.186 g/(kW·h),顶环开口窜油量为0.000 304 g/(kW·h),环顶上部惯性力甩油量为 0.08 g/(kW·h),活塞顶岸刮油量为 0,总机油消耗率为 0.266 g/(kW·h)。计算结果与试验结果之间的偏差为 5.14%,这表明仿真结果与试验吻合较好,可采用仿真模型进行后续的计算与分析。

2 活塞环组动力学计算结果分析

2.1 活塞环岸间隙对漏气量和窜油量的影响

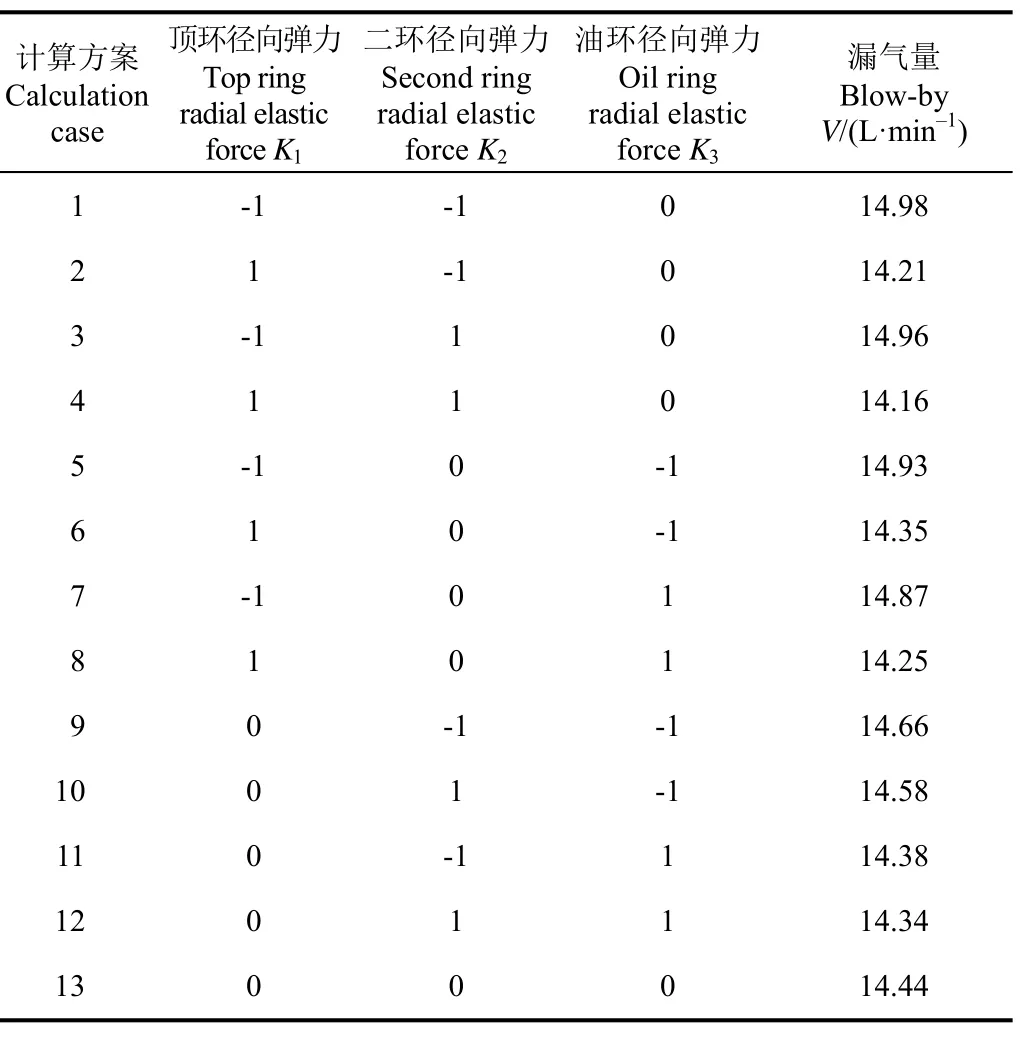

环岸间隙是指活塞环岸到缸套名义直径处的距离。分别对第二环岸和第三环岸取等间隔间隙值进行漏气量计算,结果如表3所示。

表3 环岸间隙与漏气量的关系Table 3 Relationship of blow-by with piston land clearance

由表3可知,第二环岸间隙从0.15增大到0.95 mm,漏气量增加了 62.9%;第三环岸间隙从 0.31增大到1.11 mm,漏气量增大了49.5%,第二环岸间隙对漏气量的影响略大。

取二环岸的环岸间隙为 0.15、0.35、0.55、0.75、0.95 mm,各间隙下漏气量及二环岸压力随曲轴转角的变化趋势如图8a图8b所示。显然,漏气量及二环岸压力均随二环岸间隙的增大而增大。即顶环的密封效果随环岸间隙的增大而降低,二环岸压力从0.281升高到0.432 MPa,其密封效果降低了11.93%。

分析认为,在发动机运行过程中,随着二环岸间隙的增大,顶环与下侧面贴合时的接触面积减小,使得该处节流作用减弱,造成密封效果下降,大量气体下窜导致二环岸处的压力升高。其次,随着环岸间隙的增大,该容积腔的体积同时增大,所能存储的气体增加,当二环处的节流阀打开时,漏气量相应增加,最终导致总的漏气量增大。

由图8d可知,从顶环开口间隙处窜到燃烧室内消耗的机油随环岸间隙的增大而增大。从图8c可以看到只有环岸间隙为 0.15 mm对应的压力曲线低于一环岸的压力即燃烧室压力曲线外,其余均高于一环岸压力,且间隙为 0.95 mm时的最大。分析认为,活塞环开口处的窜油量是基于顶环上下表面的压力差计算所得到,正是这部分压差导致了该处的机油消耗量增大。

图8 不同环岸间隙对漏气量、窜油量及二环岸压力的影响Fig.8 Effect of various piston land clearance on blow-by and oil blow and second land pressure

2.2 活塞环槽间隙对漏气量影响

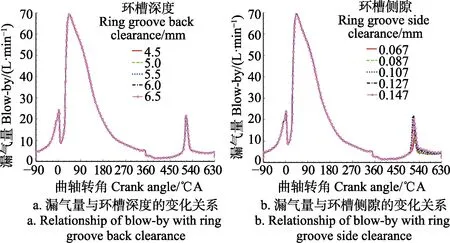

环与环槽间隙是指在冷态下,活塞环装配在环槽中与环槽上侧间隙,及由于环的径向宽度小于环槽背面离缸套壁面的距离形成的环背隙。活塞环与环槽下侧间隙不予考虑。取环槽深度分别为4.5、5.0、5.5、6.0、6.5 mm,各环槽深度下的漏气量随曲轴转角的变化规律如图9所示。

图9 环槽间隙对漏气量的影响Fig.9 Relationship of ring groove clearance with blow-by

由图9a可知,随着环槽深度的增加,漏气量并没有明显的变化,最大值为15.29 L/min,与最小值相比仅增大了 0.35%。分析认为这是由于在背隙的气体压力和环径向张力合力的作用下,环运动表面紧贴于缸套的内壁面,第一密封面密封良好;另一方面,由于背隙对通过第二密封面的气体流通面积影响较小,即无法对容腔内气体压力和阻力产生较大的影响,且流过第二密封面的窜气很少,故环槽深度,即环背隙对总漏气量的影响十分有限。

由于活塞顶环在工作过程中,环上侧的气体压力为缸内燃气压力,由于该柴油机机型为增压发动机,缸内压力在整个工作循环中大于大气压力,因此顶环在缸内压力的作用下,单个循环的大部分阶段紧压在环槽下侧,当环向上窜动时,缸内气体通过第二密封面窜入曲轴箱,而顶环上侧间隙是这部分气体流动的唯一通道,对漏气量有一定的影响。分别取上间隙为0.067、0.087、0.107、0.127、0.147 mm,各上侧间隙下漏气量随曲轴转角的变化趋势见图 9b,可以看出,顶环上侧间隙的变化对漏气量无明显影响,漏气量最大值与最小值相比仅增大了0.29 L/min,呈现微小增大的趋势。分析认为这是由于上侧间隙增大,使得流通截面增大,从而降低气体流动阻力,在环向上窜动时,导致环下侧流动的气体流量增大。但是在整个工作循环中,环在大部分时间始终紧贴环槽的上侧和下侧,第二道密封面密封效果良好,因此从第二道密封面泄漏的气体较少,从而导致上侧间隙对漏气量无明显影响。

2.3 活塞顶环开口间隙对漏气量和窜油量的影响

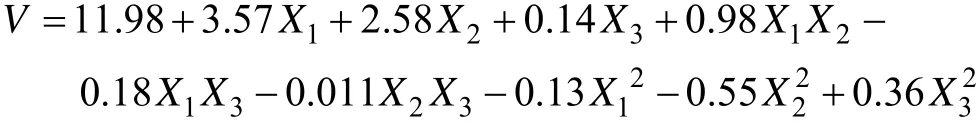

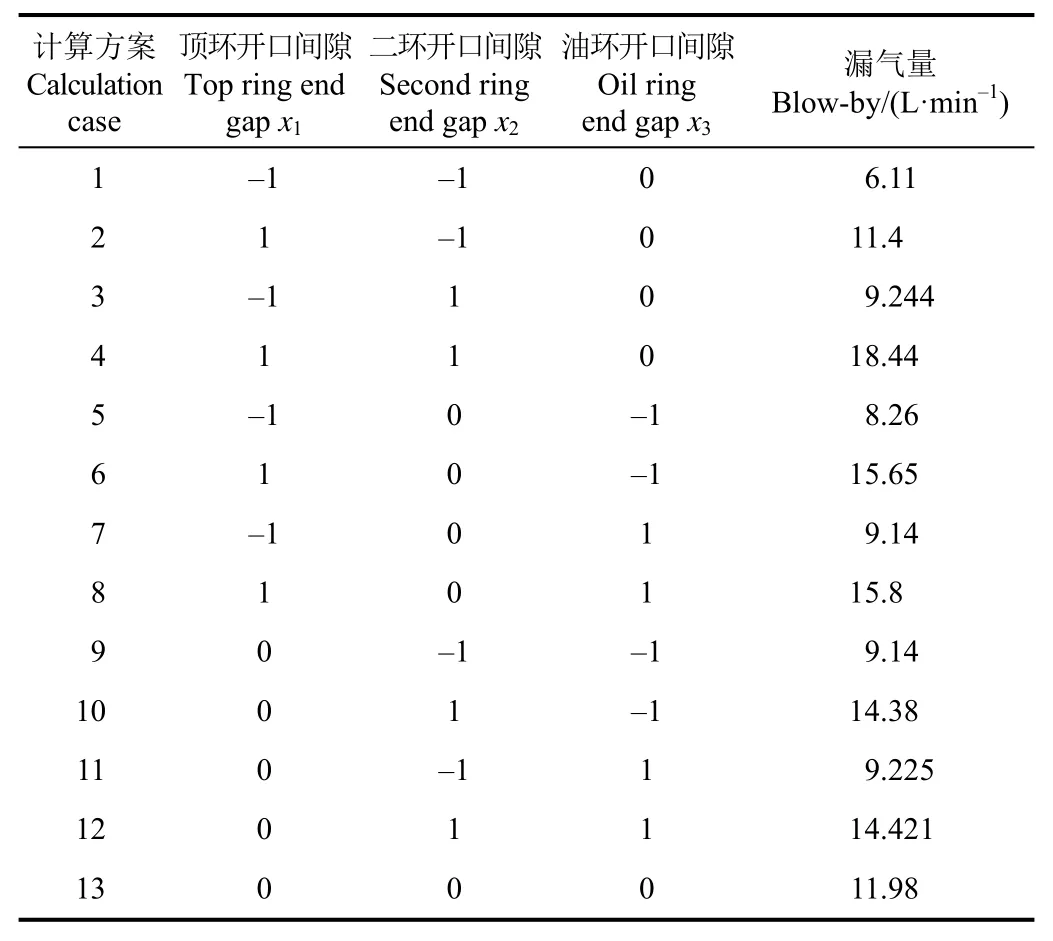

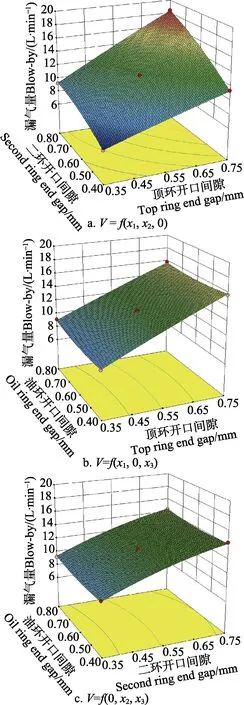

利用Design expert软件,采用Box-Behnken的设计方法,按照表 4的因子水平,以漏气量为响应进行相应的试验设计如表5所示,并基于逐步法对因子与响应之间的关系进行了二阶多项式拟合,得到了响应的回归模型。

表4 Box-Behnken设计各因子的水平值Table 4 Factor levels of Box-Behnken design

表5 Box-Behnken设计结果Table 5 Result of Box-Behnken design

式中X1为顶环开口间隙,mm;X2为二环开口间隙,mm;X3为油环开口间隙,mm;V为漏气量,L/min。为保证模型的准确性,对回归模型进行显著性检验[34],采用决定系数R2与调整决定系数评估模型的逼近程度。评估结果显示R2、的值均在0.99以上,这说明所得到的响应曲面模型对仿真结果相关性很好,大部分试验数据的变异性可以用回归模型解释。各个变量因子对漏气量的曲面响应图如图10所示。

图10 开口间隙对漏气量影响的曲面响应图Fig.10 Effect of piston ring gap on response surface plots for blow-by

从上述的显著性检验可知,顶环与二环的开口间隙(P<0.000 1)对漏气量的影响最为明显,油环开口间隙(P=0.217 6)对漏气量的影响较小。顶环与二环开口间隙对漏气量的影响表现出了较为明显的线性关系,漏气量均随开口间隙的增大而增大。分析认为顶环与二环作为密封环在发动机运行过程中的主要作用之一就是为了尽可能防止气体下窜,顶环或二环的开口间隙变化都不可避免的改变了气体下窜的流通通路,造成漏气量的变化。而油环的主要作用是刮除缸套壁面上过多的机油,起不到密封气体的作用,所以油环的开口间隙对漏气量的影响较小。

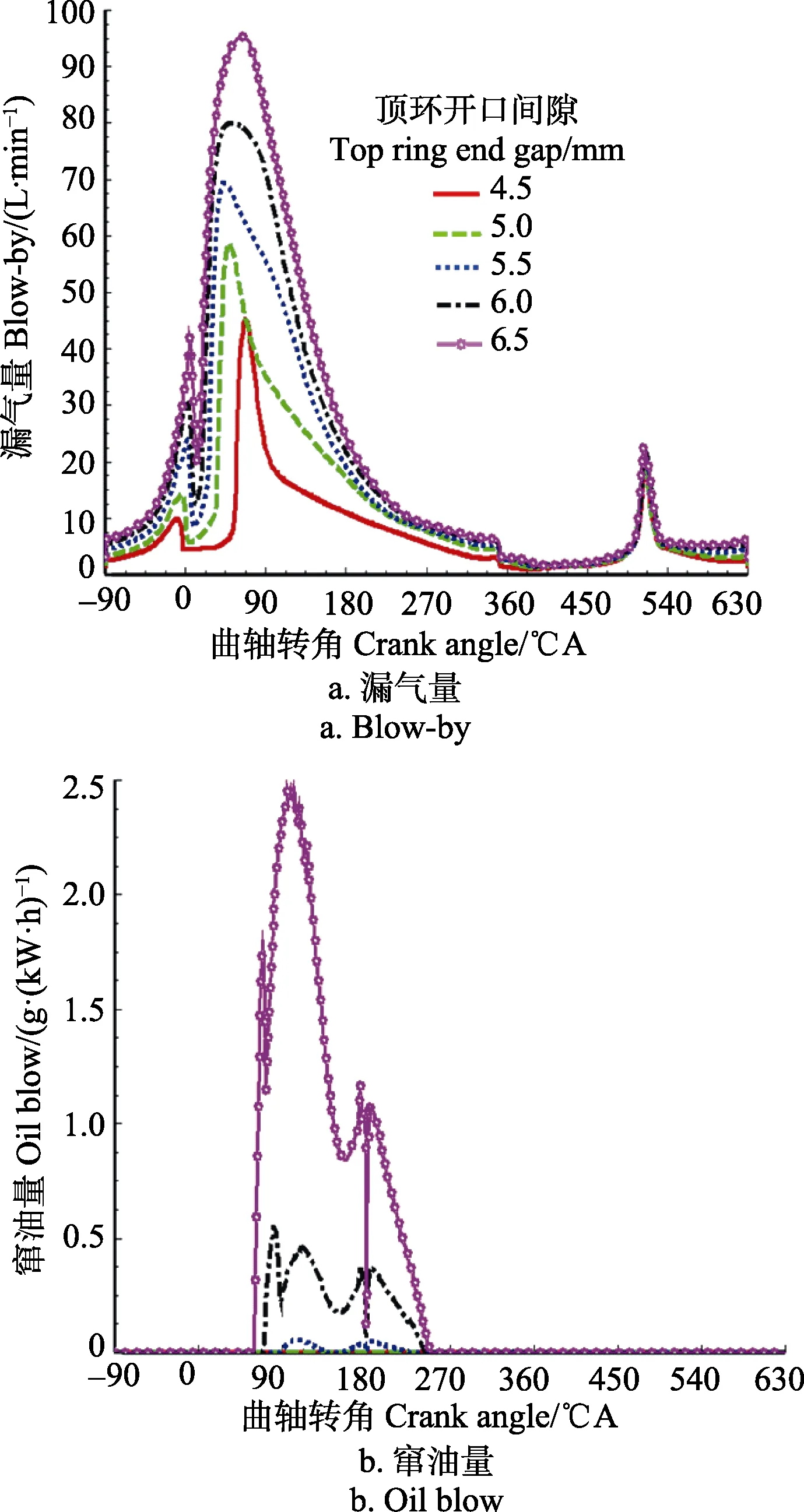

分别对顶环取开口间隙选0.25、0.45、0.65、0.85和1.05 mm,计算得到在各开口间隙下的单缸循环漏气量随曲轴转角的变化趋势见图11a。

可以看出,随着开口间隙的增大,单缸循环漏气量呈显著增大的趋势,开口间隙为 1.05 mm时的漏气量是0.25 mm时的2.02倍。在整个漏气量变化曲线上可以看到,做功冲程中从开口处窜走的漏气量随开口间隙的增大大幅增加。由于活塞环工作的任何一个阶段从开口间隙的窜气不可避免,任何使开口泄露面积增大的因素均会降低气体流动阻力,导致漏气量急剧增大,漏气量与开口间隙之间基本上呈线性关系。

图11 不同顶环开口间隙对漏气量和窜油量的影响Fig.11 Effect of various top ring end gap on blow-by and oil blow

除此之外,顶环开口间隙处的窜油也是缸内机油消耗的主要途径之一,结合图11b与表6可以看到,从顶环开口处窜入到燃烧室内的机油量随开口间隙的增大而增大,但总的机油量并没有表现出同样的规律。分析认为,开口间隙的变化引起了顶环刮油量的变化,使得顶岸处总的机油累积量改变,进而影响到了顶岸甩油量,因此没有表现出同样的规律。当活塞环运动到上止点即0与360 A℃附近的位置时,缸套在上侧受到高温的作用膨胀量较大,开口间隙增大,运动到下止点即 180与540 A℃时,开口间隙最小。而当开口间隙减小到0.25mm时不存在窜油现象,是因为此时出现了严重的顶口故障,长期运行将造成“拉缸”的现象。

表6 机油消耗随顶环开口间隙的变化关系Table 6 Relationship of oil consumption with top ring end gap

2.4 活塞顶环径向弹力对漏气量的影响

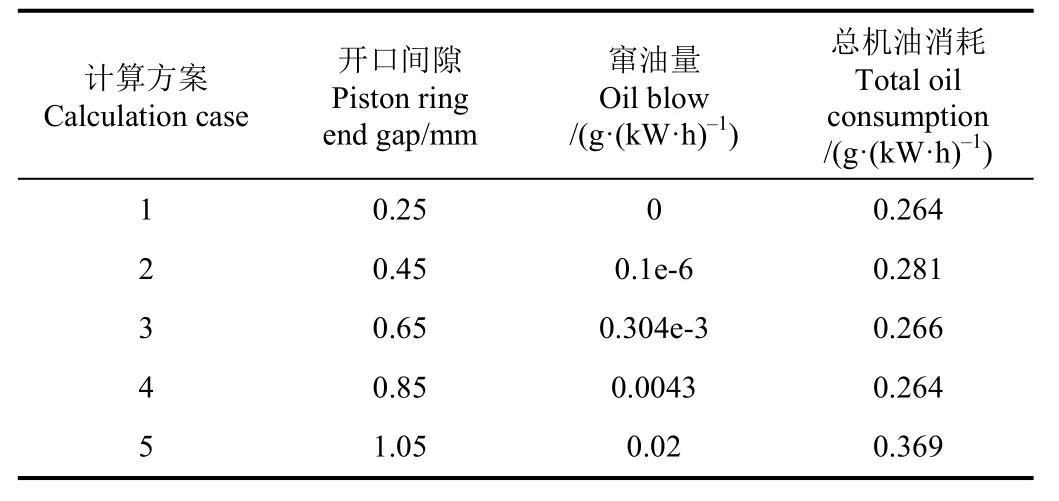

良好的径向弹力可以使活塞环具有较好的密封性与润滑性。为分析活塞环径向弹力对漏气量的影响,同样采用Box-Behnken的设计方法,各因子的水平值见表7,设计结果见表8。以漏气量为响应进行相应的试验设计,对得到的响应回归模型进行方差分析与显著性检验,评估结果显示R2为0.932 4,的值为0.912,表明该模型拟合程度良好,可进行后续分析。各个变量因子对漏气量的曲面响应图如图12所示。

表7 Box-Behnken设计各因子的水平值Table 7 Factor levels of Box-Behnken design

表8 Box-Behnken设计结果Table 8 Result of Box-Behnken design

由图12可知,顶环径向弹力(P=0.000 1)与漏气量的关系表现出了较为明显的线性关系,等值线接近于直线。二环稍弱,油环不显著。无论是增大顶环或是二环的径向弹力,漏气量均随之降低,最低可达14.2 L/min。但是当顶环径向弹力不变增大二环弹力时,漏气量的减小范围有限,表明顶环对气体的密封能力强于二环。

图12 径向弹力对漏气量影响的曲面响应Fig.12 Effect of radial elastic force of top piston ring on response surface plots for blow-by

为了详细分析其影响规律,现分别取顶环的径向弹力为120、160、200、240、280 N。计算得到的缸内漏气量随着径向弹力的变化关系见图13所示。

由图13可知,随着环径向张力的增大,漏气量呈现出逐渐减小的变化趋势,在 280 N时,漏气量达到最小值。分析认为,当环径向张力减小时,即环的弹力较小,较小的弹力会使得密封面不易建立,导致环随着缸套表面变形而径向补偿的能力减弱,导致了漏气量略有增加。但是第一道密封面密封效果良好,因此径向压力引起的总漏气量变化不大。由此可见,合理的选取活塞环弹力可有效的降低漏气量。

图13 径向弹力与漏气量的变化关系Fig.13 Relationship of blow-by with radial elastic force of top piston ring

3 结 论

1)响应面优化分析的结果表明:顶环、二环开口间隙对漏气量影响显著,油环开口间隙对漏气量的影响较小;顶环的径向弹力对漏气量的影响表现出了较为明显的线性关系,顶环对气体的密封能力强于二环,增大顶环径向弹力可使漏气量最低降至14.2 L/min;

2)第二环岸间隙对漏气量的影响略大约第三环岸,漏气量和二环岸压力均随着二环岸间隙的增大而增大,且二环岸压力从0.281升高到0.432 MPa,顶环密封效果降低了 11.93%。顶环上下表面压力差随环岸间隙的增大而增大,使得经过活塞环开口处的窜油量在环岸间隙为0.95 mm时最大。从顶环开口处窜入到燃烧室内的机油量随开口间隙的增大而增大,但过小的开口间隙会导致活塞环顶口。在保证活塞组性能的同时,适当减小环岸间隙与开口间隙可有效降低漏气量与机油消耗;

3)环槽深度对总漏气量的影响十分有限,最大值与最小值相比仅增加 0.35%,顶环上侧间隙的变化对漏气量无明显的影响,最大漏气量比最小值仅增加了0.29 L/min。

[1] Yoshida H, Yamada M, Kobayashi H. Diesel engine oil consumption depending on piston ring motion and design[J].SAE Technical Paper 930995, 1993.

[2] 纪丽伟,董尧清. 重型柴油机润滑油消耗特性研究[J]. 内燃机工程,2010,31(4):69-72.Ji Liwei, Dong Yaoqing. Study on lube oil consumption characteristics of heavy duty diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2010, 31(4): 69-72. (in Chinese with English abstract)

[3] 崔凯程,曲大为,刘宇,等. 曲轴箱窜气对柴油机尾气微粒排放影响[J]. 科学技术与工程,2015,15(25):44-47.Cui Kaicheng, Qu Dawei, Liu Yu, et al. Effect of crankcase blow-by on particle emission of diesel engine[J]. Science Technology and Engineering, 2015, 15(25): 44-47. (in Chinese with English abstract)

[4] Wang Y, Liang X, Shu G Q, et al. Effects of lube oil sulfur and ash on size, morphology and element composition of diesel particles[C].SAE 2016-01-0999 World Congress and Exhibition,2016.

[5] Cromas J, Ghandhi J B. Lubricating oil contribution to direct-injection two stroke engine particulate emissions[C].Small Engine Technology Conference & Exposition, 2004.

[6] 梅一帆. 柴油机缸内润滑油的消耗及其对颗粒物生成影响的研究[D]. 天津:天津大学,2011.Mei Yifan. The Study of Lubricating Oil Consumption from Diesel Engine and it’s Effects on the Formation of PM[D].Tianjin: Tianjin University, 2011.

[7] Rabuté R, Tony T. Challenges involved in piston top ring designs for modern SI engines[J]. Journal of Engineering for Gas Turbines & Power, 2001, 123(2): 448-459.

[8] Tian T. Dynamic behaviours of piston rings and their practical impact. Part 1: Ring flutter and ring collapse and their effects on gas flow and oil transport[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part J Journal of Engineering Tribology, 2002, 216(4): 209-228.

[9] Tian T. Dynamic behaviours of piston rings and their practical impact. Part 2: oil transport, friction and wear of ring/liner interface and the effects of piston and ring dynamics, Proceedings of the Institution of Mechanical Engineers[J]. ARCHIVE Proceedings of the Institution of Mechanical Engineers Part J Journal of Engineering Tribology, 2002, 216(4): 229-248.

[10] Püffel P K. Eine neue Methode zur schnellen und exakten Ölverbrauchsmessung[J]. MTZ-Motortechnische Zeitschrift,1999, 60(12):820-827.

[11] Essig, G, Kamp, H, Wacker E. Diesel engine emissions reduction-The benefits of low oil consumption design[J].SAE Technical Paper 900591, 1990.

[12] Artmann C, Rabl H P. Continuous online oil consumption measurement with the SO2tracer method[J]. SAE Technical Paper 2011-01-2404, 2011.

[13] 毕玉华,向熔,张宁,等. 不同机械载荷对缸套失圆的影响分析[J]. 昆明理工大学学报:自然科学版,2016(5):65-72.Bi Yuhua, Xiang Rong, Zhang Ning, et al. A study on cylinder liner deformation of diesel engine under different mechanical loads[J]. Journal of Kunming University of Science and Technology: Natural Science Edition, 2016(5):65-72. (in Chinese with English abstract)

[14] 王虎,孙军,赵小勇,等. 内燃机缸套失圆对缸内机油消耗的影响[J]. 机械工程学报,2011,47(2):123-129.Wang Hu, Sun Jun, Zhao Xiaoyong, et al. Effect of non-circular cylinder bore on oil consumption in cylinder of the engine[J]. Journal of Mechanical Engineering, 2011,47(2): 123-129. (in Chinese with English abstract)

[15] Kagnici F, Akalin O. The effect of cylinder bore distortion on lube oil consumption and blow-by[J]. Journal of Tribology,2014, 136(1): 665—674.

[16] 尹必峰,汪博文,钱晏强,等. 柴油机缸套活塞环粗糙度对机油消耗的影响研究[J]. 内燃机工程,2016,37(3):94-100.Yin Bifeng, Wang Bowen, Qiang Yanqiang, et al. Research on impact of roughness of cylinder liner and piston ring on lubricating oil consumption of diesel engines[J]. Chinese Internal Combustion Engine Engineering, 2016, 37(3): 94-100. (in Chinese with English abstract)

[17] 王虎,孙军,赵小勇,等. 非圆缸套下的活塞环-缸套油膜分布[J]. 农业工程学报,2011,27(9):48-53.Wang Hu, Sun Jun, Zhao Xiaoyong, et al. Oil film thickness distribution between piston ring and cylinder considering non-circular of cylinder bore[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(9): 48-53. (in Chinese with English abstract)

[18] 雷基林,文均,宋国富,等.活塞结构对柴油机润滑油消耗的影响[J].内燃机工程,2015,36(4):126-132.Lei Jilin, Wen Jun, Song Guofu, et al. The effect of piston structural parameters on the lubricating oil consumption of diesel engines[J]. Chinese Internal Combustion Engine Engineering, 2015, 36(4): 126-132. (in Chinese with English abstract)

[19] 仲志全,李华宇,尹琪.发动机运行工况对机油耗影响的试验研究[J].内燃机工程,2004,25(5):69-71.Zhong Zhiquan, Li Huayu, Yin Qi. Experimental study of the effects of engine operating conditions on oil consumption[J].Chinese Internal Combustion Engine Engineering, 2004,25(5): 69-71. (in Chinese with English abstract)

[20] 熊培友,高渤,刘涛,等.基于EXCITE软件模拟的发动机漏气量改进研究[J].内燃机与动力装置,2015,32(3):25-28.Xi Peiyou, Gao Bo, Liu Tao, et al. Improvement research on engine blow-by basing on glide simulation[J]. I.C.E &Powerplant, 2015, 32(3): 25-28. (in Chinese with English abstract)

[21] Agarwal V K, Ajay P J. Optimization of piston and ring pack design to improve the performance and emission characteristics of a gasoline engine[J]. SAE Technical Paper 2013-01-2809,2013.

[22] Malagi R R. Review on effects of piston and piston ring dynamics emphasis with oil consumption and frictional losses in internal combustion engines[J] SAE Technical Paper 2007-24-0059, 2007.

[23] Nakamura M, Hayashi H, Ito A. A study on the mechanism of lubricating oil consumption of diesel engines -2nd report:Mechanism of oil film generation on piston skirt[J]. SAE Technical Paper 2005-01-2167, 2005.

[24] Zhao J and Lee C. Modeling of blow-by in a small-bore High-Speed direct-injection optically accessible diesel engine[J]. SAE Technical Papers 2006-01-0649, 2006.

[25] Mahesh P, Fanghui S. CFD analysis of oil/gas flow in piston ring-pack[J]. SAE Technical Paper 2011-01-1406, 2011.

[26] 张思泽,张富红,陈希颖,等. 活塞环对降低颗粒物排放的影响[J].现代车用动力,2010,139(3):43-45.

[27] Agarwal V K, Ajay P J. Optimization of piston and ring pack design to improve the performance and emission characteristics of a gasoline Engine [J]. SAE Technical Paper 2013-01-2809, 2013.

[28] 李舒,卢熙群,何涛,等. 活塞环组结构对窜气的影响分析[C]//李舒.中国内燃机学会第六届青年学术年会论文集.2015:218—224.

[29] 郝志勇,丁加岑,朱君亮,等.活塞环开口位置对窜气特性影响的研究[J].北京理工大学学报,2016,36(3):258-263.Hao Zhiyong, Ding Jiacen, Zhu Junliang, et al. Influence of piston ring end gap position on blow-by[J]. Transactions of Beijing Institute of Technology, 2016, 36(3): 258-263. (in Chinese with English abstract)

[30] 王建,孙永福,徐康,等.柴油机活塞参数对机油耗影响的研究[J].内燃机工程,2017,38(4):151-156.Wang Jian, Sun Yongfu, Xu Kang, et al. Effect of piston parameters on oil consumption of diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2017, 38(4): 151-156. (in Chinese with English abstract)

[31] Manson A. R.. Response Surface Methodology [J]. Wiley Interdisciplinary Reviews Computational Statistics, 2010,2(2): 128-149.

[32] 代翠,孔繁余,董亮,等. 基于响应面法的离心泵作透平水力和声学性能优化[J]. 农业工程学报,2015,31(15):40-47.Dai Cui, Kong Fanyu, Dong Liang, et al. Hydraulic and acoustic property optimization for centrifugal pump as turbine based on response surface method[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(15): 40-47. (in Chinese with English abstract)

[33] 全国船用机械标准化技术委员会柴油机分技术委员会GB/T 14363-2009,柴油机机油消耗测定方法[S].

[34] 王俊,申立中,杨永忠,等. 基于响应曲面法的非道路用高压共轨柴油机设计点优化标定[J]. 农业工程学报,2017,33(3):31-39.Wang Jun, Shen Lizhong, Yang Yongzhong, et al.Optimizing calibration of design points for non-road high pressure common rail diesel engine base on response surface methodology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017,33(3): 31-39. (in Chinese with English abstract)