集成TRIZ的精益物流管理模式在烟草商业系统应用研究

2018-03-09谌亮桂寿平

谌亮,桂寿平

1 广东烟草中山市有限责任公司,广东中山 528401;

2 华南理工大学经济与贸易学院,广东广州 510006

在经济新常态下,面对日益激烈的市场竞争,烟草商业企业要持续发展,全面推广应用精益思想和实践方法,实现降本增效,是提升烟草行业核心竞争力的重要途径。近年来,精益理论在烟草行业的研究成果主要集中在生产[1-2]、运作[3]及评价等方面[4]。以上研究对烟草行业推行精益管理提供了重要的理论支撑。然而,在推行精益管理的过程中发现:精益管理模式能够很好地发现流程当中所存在的问题,告诉人们应该进行改进,但是在改进过程当中缺乏系统的改善工具和方法[5],因此,融入有效的创新工具以解决生产作业过程中的具体改进问题是精益研究领域亟待解决的现实问题[6]。TRIZ理论具有系统的创新方法和工具,能识别出管理流程中存在问题的根源并加以解决[7]。所以,将TRIZ与精益理论集成能有效提高精益管理的效率。目前,国内外学者对此已有探索,Elena A.Averboukh等[8]认为将TRIZ与精益理念集成可以作为一个非常实用的工具来降低企业运行的成本,准确地找到企业矛盾的根源,并提供有效的改善策略; Wang,Fu-Kwun等[9]提出将精益理念与TRIZ创新方法应用到产品开发过程中,并以多个住宅单元高速数字用户环路(very-high-bit-rate digital subscriber line)的开发为例验证该方法的有效性;韩博和赵功强[10]结合TRIZ与精益思想指导区域创新方法公共服务平台的建设;南新艳等[11]研究了将TRIZ和精益理念应用于产品的概念设计。以上研究从理论上探究了TRIZ和精益理念集成的作用和策略,尚缺乏企业可借鉴参考的管理模式,无法直接应用于烟草商业系统。

因此,本文在深入考察相关文献的基础上,分析了TRIZ与精益物流管理集成的理论依据,建立了集成TRIZ的烟草精益物流管理模式的四层结构模型,详细分析了该模式的特征,提出了基于TRIZ精益改进的5个通用参数,构建管理模式冲突矩阵为精益改善提供系统的工具和方法。并通过实证研究,验证了该模式在烟草商业系统适用性和有效性。

1 TRIZ与精益物流管理集成的理论基础

1.1 TRIZ原理

TRIZ是前苏联著名发明家阿奇舒勒及其合作者在分析大量专利的基础上,总结出的各种技术发展进化遵循的规律模式及解决各种工程矛盾的创新原理和法则[12]。TRIZ具有系统的创新方法和工具,其理论体系包括多种问题解决工具和方法,如冲突矩阵、40项发明原则、技术系统演化模式、物—场分析、76个标准解、最终理想解、科学与技术效应等。每一种工具都可以帮助管理人员打破思维惯性,快速形成解决方案[13]。

利用TRIZ解决问题流程为[14]:首先分析待解决的问题,将待解决的问题映射为通用参数;其次,建立通用参数与TRIZ工程参数的映射关系,找到解决技术冲突的解决原理;然后,通过TRIZ 技术冲突解决原理进行问题改善,生成解决问题方案备选集;最后,对解决方案进行评价。

1.2 精益理论

精益管理源于精益生产,经过近30年的发展,精益管理逐渐演变为高效率、低成本、优质量,高服务水平的代名词。精益改善是精益管理的核心内容,它通过数据分析方法考察流程,以“经济指标”作为评价依据,找出流程中需要改善的环节。

精益改善的流程为:首先对改善项目进行定义;其次用数据对项目中出现的问题进行测量;再次,分析数据以找到产生问题的根本原因;然后,分析产生问题的根本原因,并进行改善;最后,通过有效的管理手段巩固改善成果。

1.3 TRIZ与精益理论集成

TRIZ理论体系包含了很多解决问题的工具,但分析问题是往往依靠人的主观经验所做的定性分析;而精益改善则通过数据分析的方法定量分析待解决的问题,但改善时却缺乏合适的工具和方法,二者正好互补[5]。将TRIZ与精益管理集成,可以解决精益管理过程中“做什么”和“如何做”的问题,在实施精益物流管理过程中,首先通过定量的分析方法,准确地找到流程当中存在的问题,再利用TRIZ创新方法和工具来解决这些问题,可以极大的提高精益改善的效率。因此,可以将TRIZ与精益管理模式集成作为一种科学的管理方法来提高基础管理水平。

2 集成TRIZ的烟草精益物流管理模式及特征

2.1 烟草精益物流管理的内涵

精益物流是从精益思想和精益理论演变而来。詹姆斯·P·沃麦克( James P.Womack)和丹尼尔·T·琼斯( Daniel T.Jones)把精益思想归纳成五个原则:(1)精确地确定特定产品的价值;(2)识别出每种产品的价值流;(3)使价值不间断地流动;(4)让用户从生产(服务)者方面拉动价值;(5)永远追求尽善尽美[15]。根据以上原则,笔者认为,精益思想在烟草商业企业的应用核心就是以尽可能少的投入创造出尽可能多的价值,而价值多少的判断必须以用户的需求为出发点。精益思想是一种新型的经营管理理念,它以客户价值为中心,以充分发挥人的作用为根本,运用多种现代方法和手段,有效配置和合理使用企业资源,最大限度地为企业谋求经济利益。将精益思想运用到烟草物流管理中,是烟草行业物流发展的必然选择。综上所述,烟草商业企业精益物流管理是指以卷烟零售客户为中心,从烟草供应链的角度出发,对烟草商业企业物流过程的每一个环节进行分析,找出浪费所在,并持续改进,实现精益化管理、精细化运作,为客户适时提供高效、低成本的物流服务。

2.2 集成TRIZ的烟草精益物流管理模式

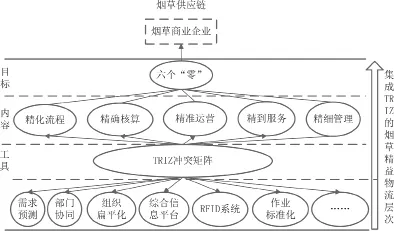

本文从精益思想出发,结合烟草行业关于开展精益物流工作的指导意见和企业实际,集成TRIZ理论,构建了一个精简高效、流程一体化、解决问题工具化、功能集成化的多层次精益物流管理模式,来支持物流管理的精益化运作,如下图所示。

图1 集成TRIZ的烟草精益物流管理模式的层次结构图Fig.1 Hierarchical structure of lean logistics management model integrated with TRIZ

在上述层次模型中,顶层表示烟草商业企业开展精益管理的目标,实现企业物流“六个零”,即产品“零损耗”、作业“零差错”、送货“零延误”、安全“零事故”、客我“零距离”、工商“零边界”;第二层“精化流程、精确核算、精准运营、精到服务、精细管理”既是实施精益物流的内容,同时也是精益物流工作的要求[16];第三层为TRIZ改善工具,包括描述精益改善冲突的5个通用参数和精益改善冲突矩阵,为精益改善提供系统的工具和方法。底层表示烟草商业企业要实现中间层内容,通过TRIZ改善工具和方法所对应的实施策略,包括市场调研、需求预测、组织结构扁平化、综合信息平台、RFID系统、作业标准化、定额管理等方法,在具体运用这些策略时,必须结合顶层目标来操作和实施。

2.3 TRIZ与精益集成的烟草管理模式特征

(1)按订单组织服务。“按客户订单组织货源”工作是烟草行业一场可以与工商分设同等重要的改革,这项工作提出了实现市场化导向,将行业流程由上至下理顺为由下至上,建立以客户需求为导向的需求预测、货源组织、货源供应等三大业务流程。在烟草精益物流系统中,客户需求是驱动服务的原动力,是价值流的出发点,因此与营销的“按订单组织货源”类似,物流中心应组织实施“按订单组织服务”作业,并与企业相关部门、烟草供应链成员企业一起,以精益目标和客户订单为基础,共同设计物流系统。

(2)节约成本导向。与其他物流企业一样,烟草物流部门须合理配置资源,以“订单”定产,利用现代信息技术,为卷烟零售客户提供安全、及时的物流服务。通过物流作业环节的持续改进,消除设备空耗,人员冗余、操作延迟等浪费,在保证物流服务质量的同时,追求成本最低。

(3)精简化组织机构。为实现烟草物流管理的精益化目标,组织结构必须施行扁平化策略,以实现组织结构精简而充满活力的目标。同时,加强团队“协作”建设,为员工提供良好的工作条件和晋升途径,制定科学合理的绩效考评机制,来激励员工不断学习,敢于创新,为烟草精益物流管理的实施提供智力支持。

(4)持续改进的思想。在精益管理的实施过程中,物流中心的全体员工要理解并接受精益思想,实现人人参与,持续改进,保证整个系统的不断完善。烟草精益物流管理的最终目标,就是通过持续的改进,尽可能消除作业中的浪费,提升物流服务价值,确保客户满意度的最大化。

(5)持续改进系统化、工具化的思想。集成RTIZ的精益物流管理模式要求,在持续改进过程中应遵循科学的方法和法则,利用系统化工具实现精益改善,提高解决问题的质量和效率。

3 集成TRIZ的精益物流管理模式的具体实现

3.1 精益改善的要素冲突及改善原理

精益改善是一个系统工程,被改善环节包含具有相互影响的多个子系统。要实现烟草物流商业系统的持续改进,必须根据精益管理的原则和目标,持续对各子系统进行改进和调整,从而优化其某方面功能。当改变某个子系统,可能会影响到与该子系统相关联的子系统,结果可能导致被改善环节的其他方面的功能受到影响。如果改善带来负面影响,则精益改善出现了要素冲突。出现要素冲突可以采用工程化的解决方法。笔者借鉴TRIZ研究者解决问题的思路,提出描述精益改善冲突的5个通用参数:

1、客户服务水平:考察精益改善对客户服务能力、服务质量和客户满意度的影响。

2、经济性:考察精益改善对作业劳动强度、物流作业效率、物流成本的影响,以及与行业平均成本的比较。

3、创新性:考察精益改善的创新因子,以及创新成果在烟草行业的推广应用价值。

4、协调性:考察精益改善后,改善后子系统与相关子系统、商业企业内部流程、环节的匹配程度。

5、核心竞争力:考察精益改善对商业企业关键技术、核心能力和企业形象的提升。

在实际使用过程中,将组成冲突子系统功能用5个工程参数中的2个来表示,将要素冲突转化为一般的或标准的技术冲突。为了解决冲突,根据精益物流模式内涵和特征,对TRIZ 的技术冲突解决原理进行筛选,有以下17条原理能有效指导精益改善。a、分割原理;b、抽取原理;c、局部质量原理;d、非对称性原理;e、组合、合并原理;f、多用性原理;g、预先反作用原理;h、预先作用原理;i、预置防范原理;j、部分超越原理(未达到或超过的作用原理);k、有效动作持续原理;l、快速原理(减少有害作用的时间);m、变害为利原理;n、反馈原理;o、中介原理;p、替代原理;q、色彩原理。[17]

3.2 利用冲突矩阵实现精益改善

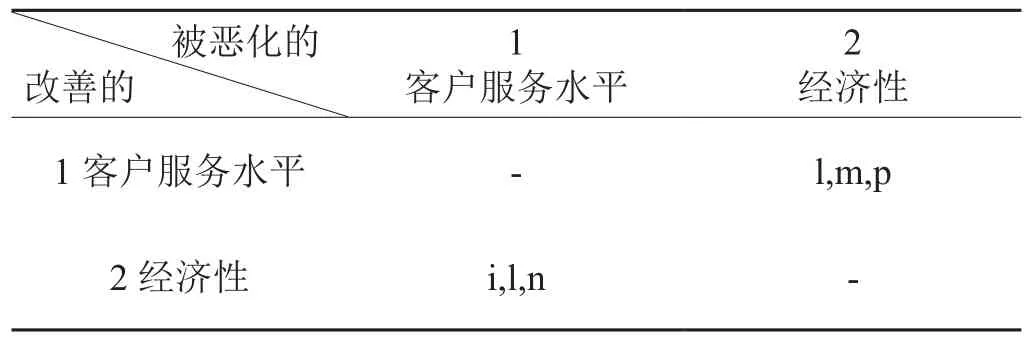

通过构建精益改善冲突矩阵,将描述精益改善冲突的5个通用参数与17条技术冲突解决原理建立一一对应关系。精益改善冲突矩阵为5行5列矩阵,如下图所示。

表1 精益改善冲突矩阵Tab.1 Lean improvement conflict matrix

该矩阵的列表示冲突中改善的参数,行表示冲突中被恶化的参数,行与列交叉位置的字母表示:出现要素冲突后,推荐采用冲突解决原理的代号。

在精益改善过程中,确定要素冲突后,要利用5个工程参数将要素冲突转化为技术冲突,再通过冲突矩阵选择可用的解决原理。选定一个或多个原理后,再根据要素冲突的特点将原理转化为特定的解。一般选定的原理有几个,表明解决冲突的可能方向有几个,尽可能将每一个解都运用到精益改善中去。若所有可能解都无法改善冲突,则需要重新对冲突进行定义并求解。

4 应用实例

A烟草公司现有卷烟零售客户约12000户,配送线路22条,年销量约为13.30万箱。其联合工房于2005年7月正式建成并投入使用,建筑面积约3600平方米,配备有两层重型货架、半自动分拣线2条、货位液晶显示设备1套。近年来,A公司着力于物流整体规划、现场管理、硬件建设和信息化建设,物流能力得到了一定的提升。随着卷烟零售客户和卷烟销量不断增加,现有物流能力已经不能满足市场需求,推行精益管理,提升物流软实力势在必行。

2012年开始,A公司导入精益理念,提高基层管理水平。通过采用价值流图的分析方法对仓储、分拣和配送3大环节,50个关键节点,200个指标进行了深入研究和分析后,选取分拣包装、配送环节装车和送货到户三个节点为改善点,实施精益改善,其本质为物流服务动作的改善。为提高改善效率,A公司采取先易后难的策略。对于送货到户环节,采用标杆法,参照FedEx和KFC等知名外企的服务准则,对送货员的仪表仪容、言谈礼仪和作业动作进行统一,较大的提升企业形象和客户满意度。对于分拣包装、配送环节装车环节存在如:件烟卸货、码盘、件烟与托盘关联、捆扎带、出库扫码、出库卷烟交接等数量众多且具有烟草行业特色的作业节点,没有成熟的范例、样板可以借鉴和参考,缺乏明确的改善方法,而TRIZ正好提供了合适的改善工具,A公司尝试将TRIZ和精益物流管理模式集成来进行上述环节物流动作的改善。

在改善过程中发现在提升零售客户的满意度,往往会遇到物流作业人员劳动强度大幅提高、劳动效率降低明显等问题,即出现了要素冲突。为了解决冲突,引入TRIZ理论5个通用参数将要素冲突转化为技术冲突,并通过冲突矩阵,找出可用的解决原理。

按此思路,将以上要素冲突进行转化,提升零售客户满意度实质是改善客户服务水平,物流作业人员劳动强度大幅提高、劳动效率降低对应的是物流经济性被恶化,查阅精益改善冲突矩阵,在第一行找到客户服务水平,在第二列找到经济性,然后找到矩阵相交位置的字母为:l、m、p,与之相对应的原理分别为:快速原理、变害为利原理和替代原理,如表2所示。

表2 精益改善冲突矩阵2Tab.2 Lean improvement conflict matrix 2

快速原理(l),其内容为:将危险或有害的流程或步骤在高速下进行;变害为利原理(m),其内容为:利用有害的因素得到有益的结果、将两个有害的因素相结合进而消除它们;替代原理(p),其内容为:用视觉系统、听觉系统、味觉系统或嗅觉系统代替机械系统,用运动代替禁止等[7]。基于以上原则,对作业动作进行改善,改善流程如下:

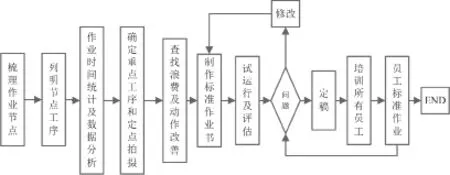

图2 集成TRIZ的物流服务动作改善流程图Fig.2 Logistics service flow chart of integrated TRIZ

物流服务动作精益改善的流程描述如下:首先按照动作发生的时间先后顺序,分别梳理仓储、分拣、配送环节所包含的45个作业节点,并根据动作特点,将作业节点分为人工作业和设备操作两大类;其次,以作业节点为统计单元,制作作业节点时间统计表,明确作业节点开始动作和结束动作,采用秒表法,随机记录不同年龄、不同工龄员工完成同一节点作业所需时间20组,若发现异常值,及时补充测时。第三,计算每个作业节点作业时间标准差系数,并从大到小进行排序,标准差系数越大,表明完成节点作业时间的相对波动越大,动作浪费越多,改善后效益越大,确定为重点改善节点;第四,进一步分解作业节点动作,采用定点拍摄,记录员工所有节点动作,形成动作图片资料,作为精益改善分析的基础材料;第五,利用快速原理、变害为利原理和替代原理对节点动作进行改善,形成标准动作;最后,制作员工标准作业书,并培训所有员工。

由于TRIZ发明原理主要用于工程、产品开发领域,在精益改善推行的过程中,员工很难理解和和执行,参与积极性不高,难以达到精益管理群策群力和全员参与的要求,因此,A公司结合工作实际经验,将改善原理转化后应用于物流作业动作的改善。快速原理(l)对应采用短距离的动作(长度);变害为利原理(m)对应采用疲劳少的动作(疲劳);替代原理(p)对应舍去不必要的动作(数量)、动作的方向改变要平缓(方向)、采用安全的动作(安全),以码盘作业节点动作改善为例,说明如何利用TRIZ改善原理改善物流作业动作。经统计和计算,码盘作业节点标准差系数为0.146,平均每托盘码盘时间为137.02秒,根据“二八原则”,确定为重点改善节点,通过定点摄影和分析比对,找出3个可改善的动作,改善过程如下。

表3 利用TRIZ改善物流动作Tab.3 Logistics improved by TRIZ

续表3

经过精益改善,规范了卷烟存储、分拣、配送的各个物流作业,缩短了各环节的响应时间,保证了物流的顺畅协调,提高了物流服务质量。工业到货司机平均等待时间由改善前的平均120分钟,缩短为改善后的45分钟。送货时间与约定时间由改善前的平均45分钟,缩短为改善后的15分钟;工业到货司机和零售客户满意度均大幅提升。

通过向物流配送中心80名员工发放调查问卷,收集员工对物流服务动作精益改善的意见建议。98.8%的员工认为动作标准化对工作中的疲劳问题有较大改善,97.5%的员工认为改善后作业效率有所提升,98.8%的员工认为改善后工作衔接更加顺畅,97.5%的员工认为改善后作业差错率有效降低。

5 研究展望

推行精益管理,方法先行,科学的改善方法是企业提升精益管理水平的基础和保障。A烟草公司的实践证明,集成TRIZ的精益物流管理模式,实现了精益改善的方法化和工具化,对提高精益管理水平具有积极作用。TRIZ作为一种不断发展和更新的理论,在实现技术和产品创新方面已经非常成熟,但如何更好集成应用到企业精益管理中有待进一步研究,冲突矩阵中的推荐原理,需根据工作实际进一步补充和转化,其有效性还需要大量的案例的验证,以形成一套系统科学的管理模式加以推广应用。

[1] 冰火,建利,江洪东.论烟叶精益生产[J].中国烟草学报,2014,20(1):1-8.BING Huo,JIAN Li,JIANG Hongdong.On lean management in tobacco leaf production [J].Acta Tabacaria Sinica,2014,20(1):1-8.

[2] 冰火,禾木.论烟草供应链物流 [J].中国烟草学报,2014,20(2):1-8.BING Huo,HE Mu.On construction of supply chain logistics in tobacco industry[J].Acta Tabacaria Sinica,2014,20(2):1-8.

[3] 吴清海,王鹏.基于精益思想的烟草专销协同模式研究[J].山东社会科学,2016,(06):152-154.WU Qinghai,WANG Peng.Research on tobacco exclusive marketing synergy model based on lean thinking [J].SHANDONG SOCIAL SCIENCES,2016,(06):152-154.

[4] 刘毅,曾华.烟草商业企业精益物流评价体系研究[J].中国烟草学报,2015,2( 4):85-93.LIU Yi,ZENG Hua.Evaluation system for lean logistics in tobacco commercial enterprises [J].Acta Tabacaria Sinica,2015,21(4):85-93.

[5] 邵云飞,谢健民,唐小我.TRIZ与六西格玛集成的创新方法框架与模式研究[J].电子科技大学学报( 社科版),2010(06):1-6 + 43.SHAO Yunfei,XIE Jianmin,TANG Xiaowo.Research on the Frame and Model of Innovation Methods of TRIZ and Six Sigma Model Integration[J],Journal of UESTC(Social Sciences Edition),2010( 06):1-6 + 43.

[6] 冯立杰,贾依帛,王金凤.知识图谱视角下我国精益研究现状与发展趋势[J].企业经济,2016(08):63-71.FENG Lijie,JIA Yibo,WANG Jinfeng.Present Situation and Development Trend of Lean Research in China from the Perspective of Knowledge Atlas[J].Enterprise economy,2016(08):63-71.

[7] 檀润华,创新设计——TRIZ发明问题解决理论[M],北京:机械工业出版社,2002.TAN Runhua,Innovative design - TRIZ invented problem solving theory[M],Beijing:Mechanical Industry Press,2002.

[8] AVERBOUKH E A.Six Sigma Project- and Business Process Management with I-TRIZ[J/OL].Six Sigma Journal,May,2006.http://www.triz-journal.com/.

[9] 韩博,赵功强.区域创新方法公共服务平台建设与运行机制研究 ——以宁夏为例[J].科技管理研究,2016(10):56-60.HAN Bo,ZHAO Gongqiang.Research on the construction and operation mechanism of public service for regional innovation method - taking Ningxia as an example [J].Science and Technology Management Research,2016(10):56-60.

[10] Wang,Fu-Kwun;Yeh,Ching-Tan;Chu,Tao-Peng.Using the design for Six Sigma approach with TRIZ for new product development[J].COMPUTERS &INDUSTRIAL ENGINEERING,2016(98):522-530.

[11] 南新艳,王志陵.六西格玛设计在新品开发中的应用研究(之二)——应用TRIZ方法产生设计概念[J].上海质量,2007,(7):43-46.NAN Xinyan,WANG Zhiling.Application of Six Sigma Design in New Product Development[J] Shanghai quality,2007,(7):43-46.

[12] GADD K.Altshuller Father of Innovation-the Contradiction of TRIZ[J/OL].TRIZ Journal,November,2002.http://www.trizjourunal.com

[13] Ruchti,B&.Livotov,P.TRIZ-based Innovation Principle sand A Process for Problem Solving in Business and Management[J].The TRIZ Journal,2001:177-186.

[14] 鲍宏,刘志峰,胡迪,柯庆摘,张城.应用TRIZ的主动再制造绿色创新设计研究[J].机械工程学报,2016,52(5):33-39 BAO Hong,LIU Zhifeng,HU Di,et al.Research on Green Innovation Design Method of Active Manufacturing Using TRIZ[J].JOURNAL OF MECHANICAL ENGINEERING,2016,52(5):33-39.

[15] (美)詹姆斯·P·沃麦克,(英)丹尼尔·T·琼斯.精益思想[M].北京:商务印书馆,1999.James P.Womack,Daniel T.Jones,Lean Thought [M].Beijing:Commercial Press,1999.

[16] 国家烟草专卖局.国家烟草专卖局办公室关于开展精益物流工作的指导意见[Z].2012:4-5.China Tobacco Monopoly Bureau.The guidance of the lean logistics on Tobacco Monopoly Bureau Offi ce [Z].2012 :4-5

[17] MANN D.An introduction to TRIZ:the theory of inventive problem solving [J].Creativity and Inovation Management,2001.10(2).